Межфланцевые термозапорные клапаны (МФ) – история рождения

Т. С. РОМАНЕНКО – к.т.н., генеральный директор ЗАО «АРМГАЗ-НТ»

Однажды, при посещении фирмы Kromschröder AG (Германия), начальник отдела, отвечающий за международные связи, господин Rainer Sparenberg сказал: «Возможно фирмы, производящие термозапорные клапаны, смогли бы додуматься и сделать фланцевые термозапорные клапаны ремонтопригодными, но додуматься о конструкции межфланцевых термозапорных клапанов - никогда. Они Wunderbar». (Wunderbar-чудесный, поразительный, удивительный, замечательный).

Немного истории. Резьбовые и фланцевые термозапорные клапаны фирма «Армгаз» начала поставлять из Германии и Италии, а также производить в России еще в 1999 году. В начале, большую часть их поставляли из Европы и одновременно начали производство в России через фирму ООО «Армгаз», а затем решили отделить производство от внешнеэкономической деятельности. В 2002 году фирма «АРМГАЗ-НТ» начала выпуск межфланцевых термозапорных клапанов, ставших настоящим «ноу хау» на то время. Клапаны, вобравшие в себя такие свойства, как высокая скорость срабатывания, малый вес и низкая стоимость, очень быстро стали востребованы на рынке газовой арматуры. На конструкцию были получены патенты на изобретение и полезную модель.

Высокая конкуренция на рынке, насыщенном однотипной продукцией послужила основанием для дальнейшего развития конструкции межфланцевых клапанов, как представителей наиболее перспективной линейки в имеющемся ассортименте и пока еще слабо представленной у других производителей. Не смотря на свои выигрышные позиции в вопросах цены, веса изделия и трудоемкости изготовления по отношению к фланцевым клапанам, межфланцевые имели один конструктивный недостаток – они обладали меньшим проходным сечением, что вызывало несколько большие потери давления. Компания понимала, что термозапорный клапан – это, в первую очередь, безопасность, поэтому было принято решение вести работу по усовершенствованию конструкции, для достижения минимальных потерь давления. Встал всего один вопрос – как?

В настоящее время аналитические методы исследования движения потока внутри регулирующей арматуры не могут использоваться для расчетов сложной геометрии внутренних полостей клапанов по следующим причинам:

- отсутствуют или только находятся в разработке точные решения уравнений гидродинамики потока для сложных геометрических примитивов клапана и исполнительного органа (ИО), которые входят в состав арматуры;

- данная задача отличается сложностью математического описания, необходимостью корректировки граничных условий, поэтому ее решение «вручную» практически невозможно;

- существуют технические и математические сложности решения уравнений гидродинамики для трехмерных 3D-объектов, что осложняется отсутствием точных экспериментальных результатов;

- в аналитических решениях не учитываются многие физические и геометрические параметры потока.

Отсутствие точных экспериментальных данных по данному направлению объясняется высокой стоимостью экспериментов, большой трудоемкостью проведения натурных испытаний на образцах (модернизируемых, эксплуатируемых и особенно новых), невозможностью размещения измерительных датчиков в нужных сечениях и внутренних полостях.

Данные сложности в аналитических и экспериментальных исследованиях поднятой проблемы объясняют стремления исследователей в использовании приближенных численных методов расчета. Появление и широкое распространение метода конечных разностей и метода конечных элементов (МКЭ) позволяет успешно преодолеть данные трудности.

Решение было найдено в применение современных CAE-систем (Computer Aided Engineering – системах инженерного анализа). Для работы был выбран наиболее мощный и зарекомендовавший себя в данной области программный продукт – ANSYS/ FLOTRAN. Задача анализа гидравлического сопротивления клапанов решалась с помощью ANSYS CFX – комплекса вычислительной гидродинамики общего назначения, который позволяет решать широкий спектр задач вычислительной газо- и гидродинамики.

Для решения задачи были построены геометрические модели проточных частей клапанов – резьбовых DN15-50; фланцевых DN50-200 и межфланцевых DN50-600 с подсоединенными трубопроводами общей длиной 30 диаметров. Длина входного участка составляла 10 диаметров, выходного – 20. (Более подробно о методе решения описано в статье «Оценка потерь давления в термозапорных клапанах типа КТЗ 001», представленной в ряде журналов).

В качестве рабочего тела выступал метан и воздух (для определения соответствия ГОСТу Р 52316-2005), подчиняющиеся законам идеального газа. Все расчеты выполнялись при следующих условиях:

- температура среды – 20°С,

- абсолютное давление – 101325 Па,

- процесс течения газа считался изотермическим.

Задачи решались в стационарной постановке. На входе в расчетную область задавалась скорость потока, пересчитанная через объемный расход и номинальный диаметр клапана, а на выходе – относительное давление, равное нулю. На остальных поверхностях расчетной области автоматически было задано условие гидравлически гладкой изотермической стенки. Турбулентность моделировалась стандартной k-ε моделью с автоматическими функциями стенки.

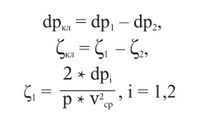

В процессе расчета получены:

- перепады давления (dp1, Па) и коэффициенты потерь (ζ1) для системы, состоящей из клапана и трубопроводов длиной 10 диаметров на входе и 20 диаметров на выходе;

- перепады давления (dp2, Па) и коэффициенты потерь (ζ2) для трубопровода длиной 30 диаметров. Перепад давления на клапане и его коэффициент потерь вычислялись следующим образом

Для определения средней скорости потока через клапан были построены n характерных поперечных сечений, для каждого из которых определялась средняя скорость на этапе обработки результатов. Затем находилась средняя скорость для всех сечений:

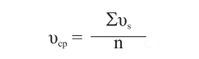

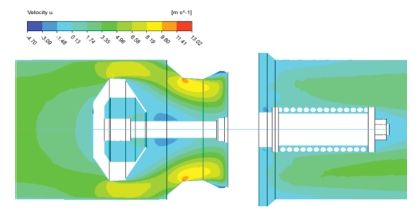

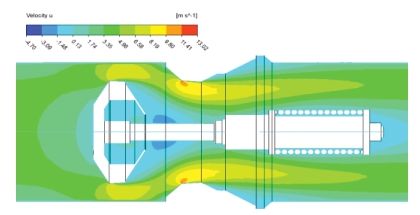

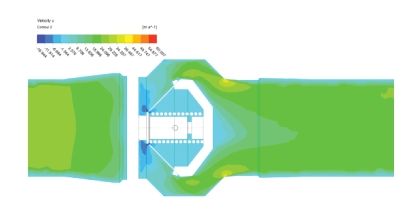

На рис. 1 – 4 на примере клапана КТЗ-100МФ представлены поля абсолютных скоростей потока через клапан.

Рис. 1. Поле скоростей через клапан КТЗ-100МФ (вертикальная плоскость, Q=92 м3/ч)

Рис. 2. Поле скоростей через клапан КТЗ-100МФ (горизонтальная плоскость, Q=92 м3/ч)

Наличие вихревых зон (зон обратного тока) выявляется при рассмотрении поля продольных скоростей потока.

Рис. 3. Поле продольных скоростей через клапан КТЗ-100МФ (вертикальная плоскость, Q=92 м3/ч)

Рис. 4. Поле продольных скоростей через клапан КТЗ-100МФ (горизонтальная плоскость, Q=92 м3/ч)

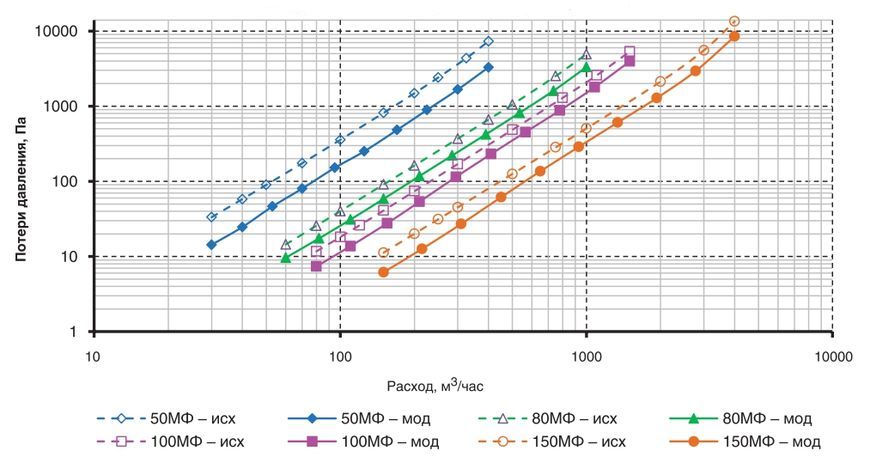

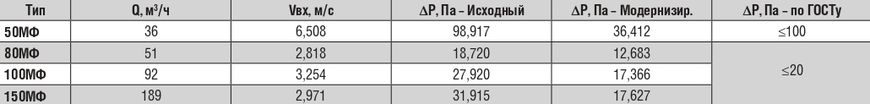

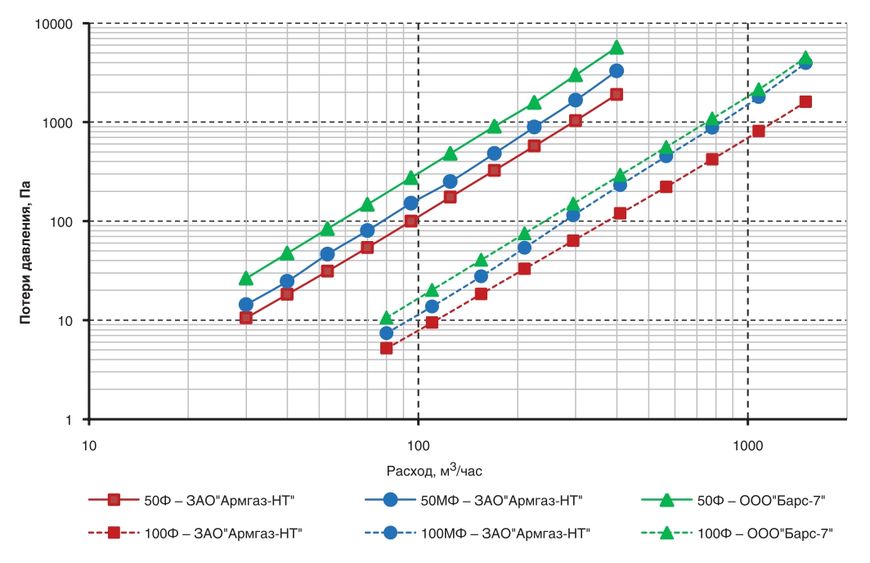

С целью уменьшения потерь давления в клапанах на основе полученных результатов была проведена оптимизация геометрии клапанов, описанной в параметрическом виде. Далее представлены результаты расчетов на примере межфланцевых клапанов.

Диаграмма потерь давления в межфланцевых термозапорных клапанах КТЗ 001-МФ производства ЗАО «АРМГАЗ-НТ» (газ-метан; ρ=0,6668 кг/м3; Т=293,15К (20°С); Рабс=101325Па) - - - - исходное исполнение, ----- модернизированные

Соответствие ГОСТу Р 52316-2005 (газ – воздух; Т=293,15 К (20°С); Рабс=101325Па)

В мае 2006 года скоропостижно скончался наш руководитель, доктор технических наук, профессор Романенко Николай Трофимович, окончивший с отличием МВТУ им. Баумана и Механико-математический факультет МГУ.

Один из основоположников фашизма доктор Гебельс сказал: «Что бы в ложь поверили, она должна быть чудовищной». И вот уже в 2006 году на сайте фирмы «Барс-7» появилась статья, в которой была опорочена конструкция межфланцевых термозапорных клапанов, причем эта статья была написана людьми, не имеющими представления о газодинамике потока и математическом моделировании. Задача решалась с помощью обыкновенной линейки. http://www.bars7.ru/prim2.htm

Почему сразу не был дан ответ на эту статью. Сказать дураку, что он дурак; подлецу, что он подлец; вору, что он вор – Он ответит ну и что? Необходимо сделать так, чтобы все увидели и поняли «Who is who» (Кто есть кто).

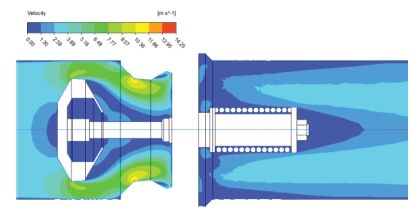

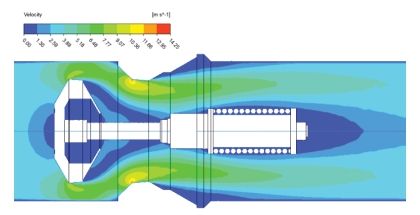

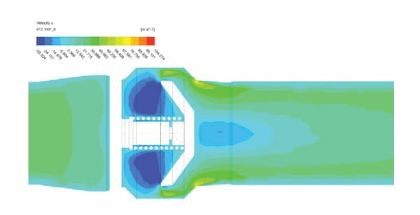

На рис. 5 и 6 для сравнения представлены поля продольных скоростей через клапаны фланцевого исполнения КТЗ 100Ф производства ЗАО «АРМГАЗ-НТ» и ООО «Барс-7». Наличие вихревых зон (зон обратного тока) выявляется при рассмотрении поля продольных скоростей потока. Как видно из рис. 6 зона обратного тока практически полностью перекрывает поток газа. Удаление обтекателя естественно позволяет уменьшить стоимость конструкции, однако это приводит к резкому возрастанию потерь давления и нестабильной работе всей системы.

Рис. 5. Поле продольных скоростей через клапан КТЗ-100Ф-Армгаз-НТ (вертикальная плоскость, Q=92 м3/ч)

Рис. 6. Поле продольных скоростей через клапан КТЗ-100Ф-Барс-7 (вертикальная плоскость, Q=92 м3/ч)

Сравнительная диаграмма потерь давления в термозапорных клапанах КТЗ 001 производства ЗАО»Армгаз-НТ» и ООО»Барс-7» (газ-метан; ρ=0,6668 кг/м3; Т=293,15 К (20°С); Рабс=101325 Па)

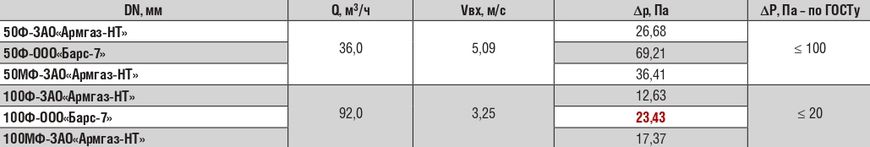

Соответствие ГОСТу Р 52316-2005 (газ-воздух; Т=293,15 К (20°С); Рабс=101325 Па

Итогом такой работы стало не только усовершенствование конструкции межфланцевого клапана фирмы «АРМГАЗ-НТ» (детали которого по понятным причинам не разглашаются), позволившее еще больше понизить потери давления. Был разрушен стереотип, что межфланцевый термозапорный клапан – это обязательно более высокие потери, чем во фланцевых клапанах.

Разумеется, нам не удалось достичь таких низких потерь давления, как в наших Фланцевых клапанах, но это обусловлено лишь тем фактом, что данные клапаны так же прошли подобный путь. Тем не менее, на рынке представлены фланцевые и межфланцевые клапаны сторонних производителей, которые не только обладают большими потерями давления, чем межфланцевые клапаны КТЗ фирмы «АРМГАЗ-НТ», но и вовсе выходят за рамки ГОСТа.

ЗАО «АРМГАЗ-НТ»

www.armgas.ru