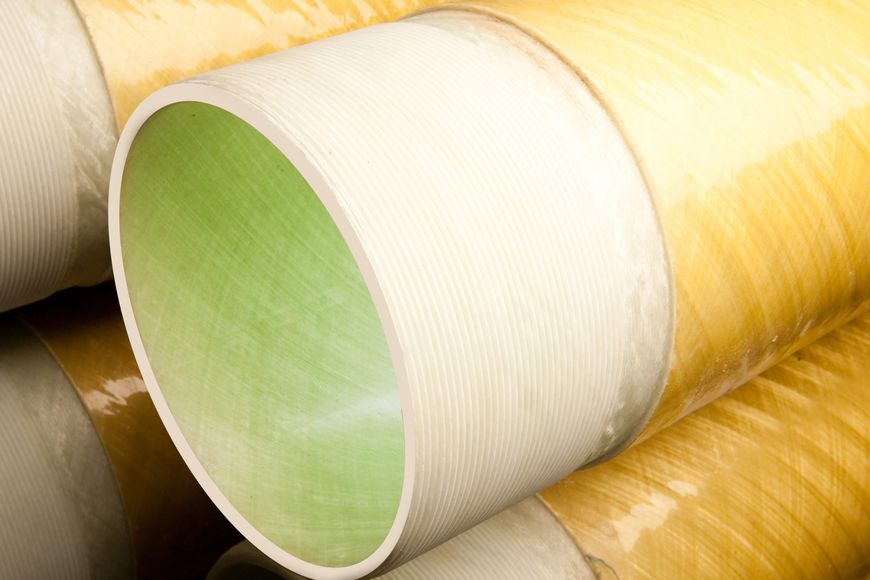

Стеклопластиковые трубы для нефтепромышленности: цели, плюсы и методы производства

Н. С. КОТОВ – технический специалист ГК «АТТИКА»

Одной из наиболее перспективных областей применения композиционных стеклопластиковых труб является нефтяная и газовая промышленность. Повышенная надежность, длительный срок службы и снижение затрат на монтаж и ремонт трубопроводов делают трубы из стеклопластика наилучшей заменой металлическим трубопроводам, что подтверждается опытом эксплуатации, проведенными испытаниями, а также разрешением Госгортехнадзора РФ на использование стеклопластиковых композиционных труб в нефтяной промышленности.

Повышенная надежность, длительный срок службы и снижение затрат на монтаж и ремонт трубопроводов делают трубы из стеклопластика наилучшей заменой металлическим трубопроводам, что подтверждается опытом эксплуатации, проведенными испытаниями, а также разрешением Госгортехнадзора РФ на использование стеклопластиковых композиционных труб в нефтяной промышленности.

Композиционные материалы – это материалы, полученные из соединения двух или более компонентов в общей системе, в которой каждый компонент в отдельности сохраняет свои свойства. Самыми распространенными из них являются полимерные композитные материалы, благодаря многообразию полимеров и наполнителей, вариативности составов композитов на их основе и методов их модификации.

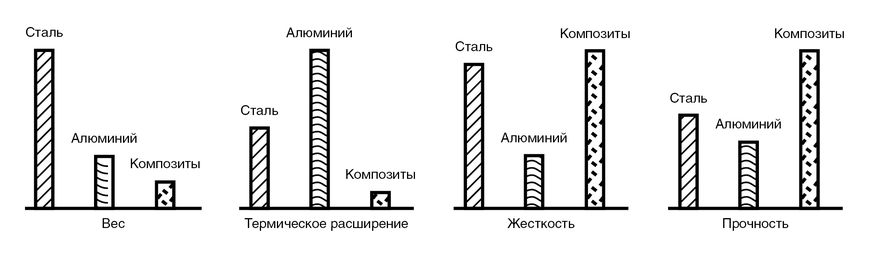

Композиционные материалы имеют преимущество гибкой конструкции, которая может быть адаптирована требованиям конкретного проекта. На рис. 1 показаны преимущества композиционных материалов по сравнению со сталью и алюминием.

Рис. 1. Сравнение конструкционных материалов со сталью и алюминием

Основные принципы получения и использования полимерных композиционных материалов

В настоящее время широко используются полимерные композиционные материалы, армированные стеклянными волокнами, – стеклопластики. Они легко поддаются механической обработке, обладают высокой прочностью, устойчивостью к тепловым ударам и знакопеременным нагрузкам, радиопрозрачностью, коррозионной стойкостью. В качестве связующего используются чаще всего ненасыщенные полиэфирные смолы. В качестве армирующего элемента могут использоваться непрерывные волокна в виде нитей, жгутов, или ткани. Слоистые стеклопластики на основе тканей называются стеклотекстолитами. Наиболее высокие механические характеристики имеют стеклотекстолиты на основе однослойных тканей сатинового переплетения. Применение многослойных стеклотканей увеличивает межслоевую прочность пластика, упрощает сборку заготовки изделия, уменьшая число ручных операций. Такие композиты широко используют в судостроении, авиации, в космической технике, автомобилестроении, при изготовлении некоторых бытовых приборов.

Ненасыщенные полиэфирные смолы – это термореактивные олигомеры и полимеры, содержащие сложноэфирные группы и кратные углерод-углеродные связи. Представляют собой 60-75% растворы ненасыщенных полиэфиров в мономерах (например, стирол) называют ненасыщенными полиэфирными смолами. Поскольку мономеры способны вступать в реакцию с растворенными в них полиэфирами, их называют активными растворителями.

При сополимеризации полиэфиров с активными растворителями образуются неплавкие и нерастворимые соединения пространственной структуры.

Для получения стеклопластиков стеклянное волокно пропитывают смесью из жидкого полиэфира, стирола (или другого мономера) и инициатора полимеризации и, путем обработки соответствующим методом: намотка, напыление, ручное формование, вакуумная инжекция, пултрузия и др., изделию придают форму.

Рис. 2. Методы ручного формования и намотки стеклопластиковых изделий

Трубы стеклокомпозитные для нефтепроводов

Большое влияние на сроки эксплуатации труб нефтяной промышленности оказывают природные и физико-химические условия, в которых трубы работают: повышенные температуры жидкостей, высокие скорости их течения, наличие коррозионных сред: сероводородов (H2S), углекислого газа (СО2), хлоридов (NaCl), солей и щелочей, используемых при обработке скважин, микробиология месторождений.

Коррозия труб под воздействием транспортируемых агрессивных сред усиливается эрозией металла, так как растворы для промывки содержат песок. Сочетание общей коррозии с эрозией проводит к промыву резьбовых соединений, тела трубы в местах нарушения сплошности поверхности.

Следовательно, трубы нефтяных заводов работают в очень непростых условиях комплексной нагрузки, под воздействием высоких температур и химически агрессивных сред.

Стеклокомпозитные трубы могут иметь следующее назначение:

- трубы для геологической разведки и добычи нефти;

- трубопроводы системы внутрипромыслового нефтесбора;

- перекачивающие и нагнетальные трубопроводные системы;

- трубопроводы транспортировки нефти, нефтесбора, транспортировки и закачки пластовых вод;

- трубопроводы для транспортировки химически агрессивных жидкостей;

- обвязка резервуарного парка;

- сбросовые трубопроводы;

- пожарные водоводы;

- высоконапорные водоводы систем поддержания пластового давления;

- трубы для геотермальных вод;

- магистральные линейные трубопроводы.

Выбор в пользу стеклокомпозитных труб может быть осуществлен только после определения незначительной вероятности их повреждения либо в случае, когда степень и характер разрушений оценивается как незначительные.

Преимущества стеклопластиковых труб:

- высокая коррозийная стойкость. Срок эксплуатации более 30 лет;

- высокая стойкость к воздействию пластовых вод, газового конденсата, кислот, щелочей, бактерий;

- высокая механическая прочность к ударным и изгибным нагрузкам;

- малый коэффициент теплопроводности;

- не требуют применения электро- и химической защиты;

- не требуют изоляции и связанных с нею затрат;

- не требуют использования сварных работ;

- высокая скорость и простота монтажа;

- отсутствие влияния погодных условий на процесс монтажа (от +50°С до -50°С);

- более 50 видов соединений;

- нет «зарастания» соляными и другими отложениями;

- гидросопротивление на 30% ниже, чем у металлических труб, как следствие – снижение энергозатрат на перекачку;

- экологически и гигиенически безопасны.

Производство стеклопластиковых труб методом филаментной намотки

Технология применяется для изготовления труб и емкостей различного диаметра. Сущность метода состоит в равномерной и послойной намотке стеклоровинга, пропитанного связующим, на оправку, имеющую форму трубы различного диаметра с последующим отверждением связующего и извлечением оправки.

Для направления стеклоровинга в установке используется перемещающийся нитепроводник. Правильный выбор сочетания скорости вращения оправки и скорости поперечного движения нитепроводника полностью контролирует углы расположения волокон. Например, при медленном движении нитепроводника относительно скорости движения оправки, волокна будут ориентированы по окружности оправки (кольцевая намотка, или намотка под 90°). Если скорость перемещения нитепроводника выше скорости вращения оправки, углы будут более острыми, и такая намотка будет называться спиральной или перекрестной. Наиболее распространенные углы для спиральной намотки от 50° до 80°. Как правило, емкости из стеклопластика производят чередующимися слоями кольцевой и спирально-ориентированной намотки в зависимости от расчета прочности. Нанесение смолы выполняется путем прохождения стеклоровинга через наполненную смолой ванну. Для выполнения филаментной намотки обычно используют смолу с вязкостью 250-400 мПас.

Рис. 3. Изготовление трубы методом филаментной намотки

Для изготовления емкостей двустенной конструкции методом намотки между двумя слоями намотки накладывают слой наполняющего материала и устанавливают датчики. Другой способ создания междуслойного пространства заключается в использовании 3D-стеклоткани. Такая стеклоткань образует пространство, необходимое датчикам для определения наличия просачивающейся жидкости. Для организации междуслойного пространства в емкостях двустенной конструкции разработаны также жесткий, открыто-ячеистый вспененный материал и стеклопластиковые соты.

Преимущества данного метода – высокая прочность стеклопластиковых изделий, высокая производительность, надежность при эксплуатации.

Производство труб из стеклопластиков методом центробежного формования

Данная методика была разработана специально для нужд нефтехимической промышленности.

Технология центробежного формования труб из стеклопластиков включает два этапа. На первом этапе производится уплотнение наполнителя на стенках вращающейся формы, на втором этапе выполняется заливка связующего.

Связующее подают (в зависимости от размеров трубы) либо равномерно по всей длине формы, либо с одного или двух концов формы. Связующее распределяется по всей поверхности формы под действием центробежных сил. Время пропитки является одним из важнейших параметров процесса, так как скорость подачи связующего в форму и скорость перемещения фронта пропитки вдоль оси формы должны быть такими, чтобы время пропитки было меньше времени жизнеспособности связующего. При этом время пропитки зависит от размеров трубы, характера ориентации волокон наполнителя относительно направления движения связующего, вязкости связующего.

Машины для изготовления труб из стеклопластика методом центробежного формования разнообразны и отличаются в основном системой опорного устройства для центробежной формы.

Используются стальные центробежные формы как разъемные по оси, так и неразъемные. Разъемные формы позволяют легко снимать изделия, но сложны в обслуживании. Снятие изделий с неразъемных форм не представляет больших трудностей, однако использование в технологии операции нанесения промежуточного слоя затрудняет использование такого процесса в практике. Более рациональной считается конструкция формы для бесцентрового формования с системой съема, где крепление съемных фланцев осуществляют с помощью центробежных затворов.

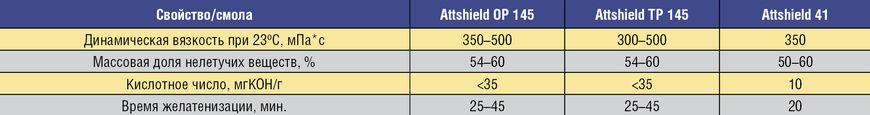

Компания «АТТИКА» является дистрибьютором химического сырья с 2003 года. Продукция компании широко представлена в России, странах СНГ. В сентябре 2020 года открылась новая производственная площадка на территории РФ, одним из направлений которой является производство ненасыщенных полиэфирных смол для изготовления композитных стеклопластиковых труб:

- Attshield ОР 145 – Предускоренная ненасыщенная полиэфирная смола средней реакционной способности на ортофталевой основе для изготовления композитных изделий методом намотки.

- Attshield TP 145 – является среднереакционноспособной, предускоренной, ненасыщенной полиэфирной смолой на основе ортофталевой кислоты и полиэтилентерефталата.

- Attshield 41 – химически стойкая смола, характеризуются высокой механической прочностью и превосходной надежностью. Отлично подходит для агрессивных сред.

Таблица 1. Технические характеристики смол компании «АТТИКА»

Рис. 4. Склад ГК «Аттика»

Компания «Аттика» планирует дальнейшее развитие производства и увеличение ассортимента выпускаемых смол общего назначения: для ручного формования, намотки, напыления и литья. Техническими специалистами компании активно ведется работа по усовершенствованию существующих технологий, созданию новых разработок, ведущих к улучшению качества готовых стеклопластиковых изделий.

ЛИТЕРАТУРА:

- Шибаков В. Г., Калашников В. И., Соколова Ю. А. и др. Производство композиционных материалов в машиностроении: Учеб. пособие. – М.: КНОРУС, 2008.

- Колесов С. Н. Материаловедение и технология конструкционных материалов: Учебник для вузов. – 2-е изд., перераб. и доп. – М.: Высшая школа, 2007.

- Васильев В. В. Композиционные материалы: Справочник – М.: Машиностроение, 1990.

- Рогов В. А. Конструкционные и функциональные материалы современного машиностроения. – М.: Масштаб, 2006.