Закономерности стабилизации бентонитовых буровых растворов в условиях повышенной минерализации водной фазы

При использовании бентопорошка в качестве основного структурообразователя соленасыщенных буровых растворов необходимо учитывать закономерности изменения технологических характеристик, связанные с полимерной модификацией глинистой суспензии.

Удельный вес минерализованных растворов, как правило, жестко лимитирован величиной пластового давления, поэтому во избежание избыточной репрессии на проницаемые горизонты следует правильно подбирать состав полимер-бентонитовой композиции, обеспечивающий необходимые структурные и реологические свойства системы при минимальном содержании твердой фазы.

Соленасыщенные полимер-бентонитовые растворы обладают гидрофобизирующим эффектом, который достигается за счет введения индифферентных хлоридов натрия или магния. Искусственная минерализация обеспечивает успешное применение полимер-бентонитовых растворов для разбуривания интервалов каменной соли, ингибируя ее растворение и предотвращая образование каверн. Кроме того, соленасыщенные растворы, содержащие хлорид магния, успешно используются при вскрытии солевых отложений с пропластками бишофита и терригенных пород. При разбуривании терригенных пород гидрогель магния препятствует быстрому увлажнению глинистых минералов, повышает устойчивость ствола скважины.

Перед насыщением раствора неорганической солью (хлоридом натрия) необходимо обеспечить максимальную устойчивость глинистой (бентонитовой) суспензии. При этом, начальная концентрация коллоидных частиц (размером менее 5 мкм) в пресной бентонитовой суспензии не должна превышать 30 кг/м3. Необходимость контроля исходной концентрации бентонитовых микрочастиц продиктована тем, что время (t), в течение которого количество частиц в результате коагуляции уменьшится в 2 раза, обратнопропорционально начальной концентрации дисперсных частиц:

(1) t = 3·η/8·R·T·Co·α

где:

t – время, в течение которого половина частиц скоагулирует;

k – константа Больцмана;

Т – абсолютная температура;

Co – начальная концентрация коллоидных частиц бентонита;

η – динамическая вязкость дисперсионной среды;

α – доля активных соударений частиц, сопровождающихся актом коагуляции.

Дополнительная стабилизация бентонитовой суспензии производится за счет введения производных целлюлозы (КМЦ, ПАЦ), макромолекулы которых имеют отрицательный заряд (одноименный с зарядом поверхности дисперсных глинистых частиц). При адсорбции полимерных макромолекул увеличивается эффективный отрицательный заряд поверхности бентонитовых частиц (W), что сопровождается повышением энергии их взаимного отталкивания (U) в соответствии с уравнением Дерягина-Ландау:

(2) U = 64·(c·R·T/k)·W2·e-kh-A/h2

где:

с – концентрация электролита в дисперсионной среде;

k – величина обратная толщине диффузной оболочки;

W – параметр пропорциональный отрицательному потенциалу поверхности коллоидной глинистой частицы;

h – расстояние между соседними коллоидными частицами;

А – константа Гамакера, характеризующая Ван-дер-Ваальсово притяжение между соседними коллоидными частицами.

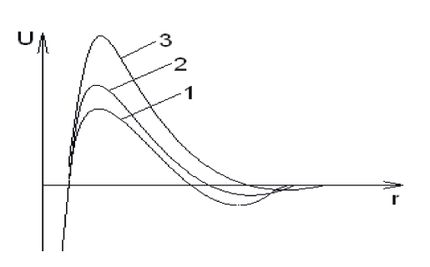

Модификация бентонитовой суспензии отрицательно заряженными полимерами приводит к увеличению параметра W (в уравнении 2), который пропорционален заряду дисперсной частицы. Это, соответственно, приводит к повышению энергии отталкивания между частицами бентонита (рис. 1). В ряду 1→3 увеличивается концентрация анионного полимера и, соответственно, повышается высота электростатического барьера отталкивания и снижается глубина второго потенциального минимума.

Рис. 1. Влияние концентрации анионных полимеров на полную энергию взаимодействия коллоидных бентонитовых частиц

Наряду с реализацией электростатического фактора устойчивости полианионы обеспечивают наличие структурно-механического и сольватного барьеров концентрационной коагуляции бентонитовой суспензии в соленасыщенной среде. Введение полимеров в глинистую суспензию существенно повышает динамическую вязкость (η) дисперсионной среды, что приводит, согласно уравнению (1), к замедлению коагуляционных процессов (полупериод коагуляции возрастает). Адсорбция полимеров на поверхности коллоидных глинистых частиц приводит к образованию весьма развитых сольватных слоев.

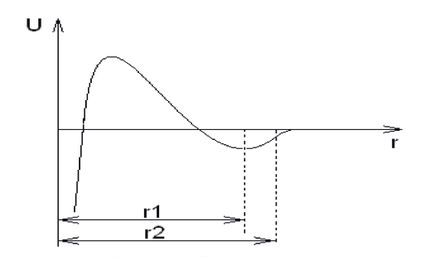

Рис. 2. Влияние полимера на расстояние между соседними коллоидными частицами: r1 – равновесное расстояние между взаимодействующими коллоидными частицами во вторичном потенциальном минимуме; r2 – равновесное расстояние между коллоидными частицами после их обработки полимером.

Макромолекулы стабилизирующего полимера создают на поверхности коллоидных частиц бентонита адсорбционно-сольватные слои значительной протяженности и плотности, перекрывающие вторичную потенциальную яму (рис. 2, кривая r2).

Прочность полимерных адсорбционных слоев увеличивается во времени, достигая предельного значения лишь через несколько часов, что связано с замедленной диффузией макромолекул и их медленной ориентацией на поверхности коллоидных частиц. Поэтому засоление системы хлоридом натрия следует производить через 1,5 – 2 часа после того, как была произведена полимерная стабилизация бентонитовой суспензии.

Недостатками неионных полимеров (крахмала), используемых для стабилизации бентонитовой суспензии, являются повышенные прочность и «хрупкость» насыщенного адсорбционного слоя, что приводит к резкому снижению стабилизирующего действия.

Поэтому, при стабилизации бентонитовой суспензии оптимальной стратегией является сочетание анионных (КМЦ, ПАЦ) и неионных полимеров (крахмал, ГЭЦ). Полианионы обеспечивают необходимую подвижность и мобильность защитных адсорбционных слоев, а неионные полимеры «отвечают» за их прочность.

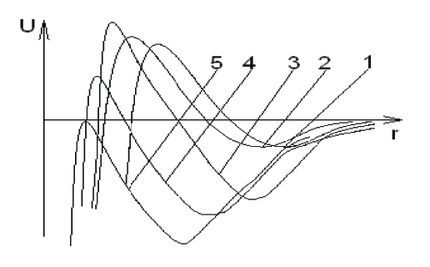

Введение хлорида натрия приводит к концентрационной коагуляции бентонитовой суспензии за счет уменьшения толщины диффузных оболочек дисперсных частиц (по уравнению (2) энергия отталкивания между частицами снижается при уменьшении толщины диффузной оболочки). При этом, потенциал поверхности глинистых частиц не уменьшается, поэтому их гидратация и диспергирование снижаются незначительно. Схематическое изображение изменений потенциальных кривых в зависимости от толщины диффузных оболочек бентонитовых частиц, изменяющейся под действием хлорида натрия, приведены на рис. 3. В ряду 1→5 увеличивается концентрация хлорида натрия (толщина диффузной оболочки снижается).

Рис. 3. Влияние увеличения концентрации хлорида натрия (1→5) на полную энергию взаимодействия коллоидных частиц

После введения соли происходит увеличения вязкости полимер-бентонитового раствора, а также повышение его структурных свойств. Причиной этого является возрастание межмолекулярных Ван-дер-Ваальсовых сил, усиливающее притяжение между соседними частицами дисперсной глинистой фазы. Повышение ионной силы дисперсионной среды приводит к снижению степени диссоциации карбоксильных групп защитных полимеров. Из-за этого лиофильность глинистой поверхности, модифицированной адсорбционными слоями полимеров, значительно снижается. Макромолекулы полимеров претерпевают конформационные перестройки (усиливается их гидрофобность), в результате которых толщина полимерных адсорбционных слоев на поверхности частиц дисперсной фазы снижается. Уменьшение толщины диффузной оболочки приводит к углублению дальнего потенциального минимума (рис. 3), что влечет за собой рост структурной вязкости полимер-бентонитового раствора.

Для пептизации соленасыщенного полимер-бентонитового раствора применяют принцип лиофилизации глинистой поверхности за счет введения потенциалопределяющих анионов, увеличивающих заряд и потенциал поверхности коллоидных частиц. Для бентонитовой суспензии такими неиндифферентными ионами являются крупные полизарядные анионы, адсорбирующиеся на ребрах и сколах кристаллической решетки. Источниками таких анионов являются, например, комплексоны НТФ и ТПФН, а также хроматы и бихроматы.

Таким образом, перечислены основные факторы, обеспечивающие устойчивость бентонитовой суспензии в условиях соленасыщенной дисперсионной среды. Для этого необходимо создание на поверхности дисперсных частиц полимерного структурно-механического барьера, препятствующего концентрационной коагуляции. При интенсивном увеличении вязкости минерализованного раствора следует использовать технологию пептизации за счет введения добавок, содержащих неиндифферентные анионы.