Печи для нефтеперерабатывающей и нефтехимической промышленности: конкурентоспособность российских производителей

Ю. УРОЖАЕВ – менеджер проекта Euro Petroleum Consultants Ltd.

Приступая к обсуждению конкурентоспособности российских производителей какой бы ни было продукции, нельзя обойти вниманием тему импортозамещения, которая вот уже несколько лет будоражит российское бизнес-сообщество.

Нефтегазовая отрасль не является исключением: в ноябре 2014 года Правительство РФ утвердило план мероприятий по снижению зависимости топливно-энергетического комплекса (ТЭК) от импорта товаров и услуг, подразумевающий снижение доли импортного оборудования, технических устройств и комплектующих для нужд нефтегазового производства, а также услуг иностранных компаний и программного обеспечения зарубежного происхождения. К основным предпосылкам данного решения можно отнести низкие мировые цены на нефть, приведшие к рецессии в экономике, девальвации рубля и росту валютных рисков, и санкционные ограничения, затронувшие финансирование инвестиционных проектов и поставки оборудования стратегического значения.

В целом по данным на конец 2015 года, уровень зависимости российской экономики от импорта составлял 88%, однако ситуация в машиностроении выглядит значительно лучше в сравнении с другими основными отраслями – доля импорта в ней равна 44%. С другой стороны, зависимость от импорта нефтегазового машиностроения выше среднего по отрасли значения и оценивается в 61%; согласно Плану по импортозамещению в ТЭК, к 2020 году она должна снизиться до 43%.

Однако средние цифры не могут служить мерилом конкурентоспособности российских производителей в сравнении с зарубежными поставщиками и их готовности к воплощению в жизнь планов Правительства. По нашему мнению, необходим детальный анализ каждого вида оборудования, чтобы получить четкое понимание, где именно кроется отставание, которое необходимо преодолеть.

Здесь представляется полезным опыт компании Euro Petroleum Consultants, на протяжении 20 лет оказывающей услуги нефтеперерабатывающим и нефтехимическим предприятиям России и стран СНГ, в т.ч. рекомендации по выбору оборудования, а также проведение инспекций в цехах предприятий-изготовителей и на строительных площадках.

Подобный опыт позволяет определить, в каком направлении следует двигаться российским производителям оборудования, чтобы способствовать реализации озвученных планов.

Одним из наиболее капиталоемких видов оборудования в составе строящихся и реконструируемых установок по переработке нефти и газа являются печи, представляющие собой технически сложные аппараты, которые состоят из многих компонентов и систем, изготовление которых требует от производителя привлечения субподрядных организаций.

В зависимости от назначения существует два основных класса печей для нефтеперерабатывающей и нефтехимической промышленности: нагревательные, целью которых является нагрев сырья с возможным изменением фазового состояния, и реакционные, в змеевиках которых в результате нагрева сырье подвергается химическому изменению.

Далее печи подразделяются на множество типов и видов в зависимости от мощности, способов подвода и утилизации тепла, однако вне зависимости от класса, вида или типа, все печи состоят из основных компонентов: каркас, наружные панели, футеровка, змеевики, горелки, дымовая труба, площадки обслуживания. Более мощные, а, следовательно, и более технически сложные печи могут также включать в свой конструктив конвективные модули, газосборники и прочие элементы. Конструкции наиболее современных и энергоэффективных печей немыслимы без системы утилизации тепла продуктов сгорания, в состав которой входят воздуходувки, дымососы, воздухоподогреватели, шиберные и гильотинные задвижки, газоходы и воздуховоды, система управления.

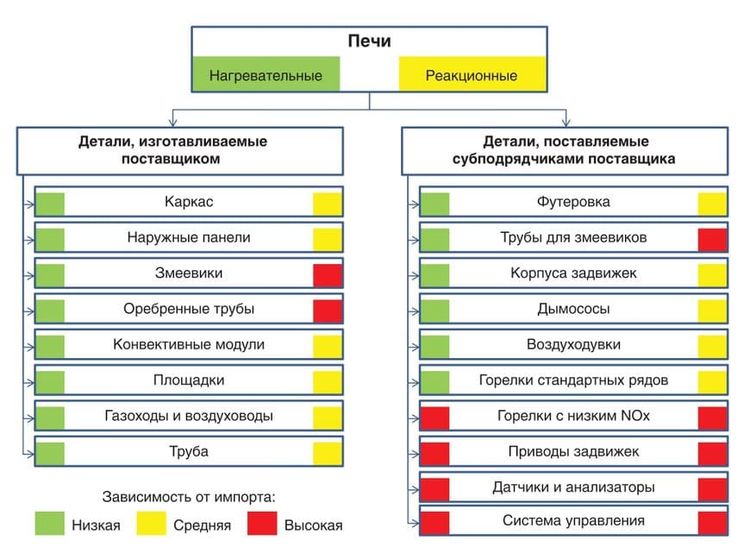

На основании накопленного нами опыта была проведена оценка доли импорта для каждой из основных составляющих конструкции печи (рис. 1).

Рис. 1. Зависимость от импорта различных компонентов нагревательных и реакционных печей

Начнем с приятного. Как и любое другое оборудование нестандартного ряда, изготовление печи начинается с проекта, и на данном этапе развития мы можем говорить о высоких компетенциях российской инженерной школы: на сегодняшний день российские конструкторы способны разработать проект печи любого класса, типа и вида – как нагревательную, так и реакционную, как по российским стандартам, так и с соблюдением зарубежных норм и правил.

Как результат, несмотря на общую высокую долю импорта среди специального оборудования, печи российского производства обладают достаточно высокой конкурентоспособностью – российские конструкторы и изготовители способны спроектировать и поставить заказчику нагревательные печи, отвечающие всем самым жестким международным требованиям в области энергоэффективности, безопасности и экологии.

Исключение составляют реакционные печи, подробная проектная документация на которые, включая размеры, материалы и другие показатели, разрабатывается лицензиаром технологического процесса в рамках базового проекта. Естественно, что при разработке подобной документации иностранный лицензиар ориентируется на зарубежные материалы, которые должны использоваться изготовителем.

При этом несоблюдение требований спецификаций лицензиара приводит порой к самым плачевным последствиям для конечного заказчика, вплоть до снятия гарантий. В подобной ситуации заказчик вынужден размещать заказ на печи у изготовителей, которые могут обеспечить строгое соответствие требованиям лицензиара по материальному исполнению, применяя зарубежную сталь, сварочные материалы и прочие элементы, что резко повышает долю импортной составляющей.

Как уже упоминалось, печь состоит из множества компонентов, изготовление которых в одиночку не под силу даже самым крупным поставщикам – как зарубежным, так и отечественным. В большинстве случаев в собственных цехах поставщика изготавливаются детали каркаса, наружные панели, детали радиационных змеевиков или змеевик в сборе при возможности монтажа, оребренные трубы, конвективные модули, детали газо- и воздуховодов, дымовая труба, площадки обслуживания.

Проведенный анализ показал, что российские поставщики обладают всем необходимым для изготовления указанных печных деталей для всех видов печей из российских материалов. Однако для реакционных печей российским поставщикам в большинстве случаев приходится проходить процедуру согласования замены материалов с лицензиарами. Эти усилия не всегда увенчиваются успехом, поэтому доля импорта по этим деталям для данного класса печей остается существенной.

Если же говорить о такой критической позиции, как змеевики реакционных печей, трубы которых должны изготавливаться из материалов, строго соответствующих требованиям лицензиара (марки стали по кодам ASME), то в ряде случаев согласовать замену не представляется возможным.

В другую категорию комплектующих печей входят детали, которые чаще закупают у третьих лиц, нежели изготавливают самостоятельно. Ниже приведены позиции, изготовление которых полностью освоено отечественными субподрядчиками, однако проблема согласования замены материалов с лицензиаром для реакционных печей имеет место и здесь:

- традиционные футеровочные материалы (огнеупорный кирпич, сухая бетонная смесь и т.д.);

- керамоволокнистые футеровочные материалы (плиты, маты и т.д.);

- корпуса шиберных и гильотинных задвижек;

- дымососы в сборе, включая электродвигатели;

- воздуходувки в сборе, включая электродвигатели;

- горелки стандартных рядов;

- детали змеевиков (трубы, отводы и т.д.) за исключением змеевиков реакционных печей.

Может создаться впечатление, что на сегодняшний день печь может быть полностью скомплектована из отечественных деталей. Отчасти такое утверждение верно, но только для маломощных печей морально устаревших конструкций с низким КПД. Современные печи и печные блоки с высоким КПД, низким уровнем загрязнения окружающей среды и высокой мощностью представляют собой комплекс сложнейших механизмов. Указанные механизмы требуют комплектующих, производство которых пока не освоено российскими поставщиками в полной мере.

Сюда относятся:

- горелки с низким уровнем выбросов NOx;

- отсечные и регулирующие пневмо- и электроприводы для задвижек;

- датчики и анализаторы;

- системы управления подачей воздуха и топлива на горение;

- системы управления печным блоком.

Таким образом, в настоящее время отсутствуют какие-либо предпосылки, позволяющие утверждать, что производство печного оборудования в России полностью основывается на отечественных комплектующих; по оценке Euro Petroleum Consultants, зависимость от импорта при производстве нагревательных и реакционных печей составляет 10% и 40% соответственно.

Тем не менее, ряд мероприятий, включающий выстраивание четких процедур согласования замены материалов с лицензиаром, развитие собственных конструкторских бюро с их последующей сертификацией лицензиарами, обновление станочного парка, развитие и сертификация металлургических производств с целью выпуска материалов в полном соответствии с кодами ASTM и ASME, освоение изготовителями нестандартных рядов горелочного оборудования, а также создание собственных независимых решений в области аппаратных и программных систем управления, позволит в будущем привести к существенному снижению зависимости от импорта при изготовлении как нагревательных, так и реакционных печей.

Для реализации планов Правительства по импортозамещению отечественным поставщикам оборудования еще предстоит пройти долгий путь, успешное завершение которого будет зависеть в том числе и от деятельности предприятий смежных отраслей. Однако следует признать, что отечественное производство печей является позитивным примером, позволяющим с оптимизмом смотреть на будущее развитие тяжелой промышленности и нефтегазового машиностроения.