Шарошечное буровое долото с гидромониторной промывкой и эжектированием через отверстия в лапах

Д. Ю. СЕРИКОВ – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

А. В. ВАСИЛЬЕВ – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

В статье представлены результаты работы по созданию новой конструкции шарошечного бурового долота, одновременно оснащенного двумя системами промывки: гидромониторной и эжекционной через отверстия в лапах, а также конструктивной схемы аналогичного долота с косозубым вооружением.

Одним из важнейших путей совершенствования шарошечного бурового инструмента, наряду с повышением износостойкости его вооружения и стойкости опорных узлов, является улучшение системы промывки и конструкций промывочных узлов шарошечных долот.

По мнению большинства исследователей, на эффективность очистки забойной зоны влияют: объем промывочной жидкости, подаваемой на забой, и скорость ее истечения; схемы и конструкции промывочных устройств (их гидравлическое совершенство; количество, высота, место расположения и угол наклона относительно плоскости забоя) [1,2,3].

Помимо этого, проведенные ранее исследования [1] позволили установить, что выполнение специальных отверстий в лапах долота, приводит к улучшению промывки внутренней надшарошечной зоны долота. Вместе с тем, скорость истечения промывочной жидкости через эти отверстия недостаточна (на порядок ниже, чем скорость истечения из боковых насадок) для изменения характера движения промывочной жидкости в этой зоне, так как мала скорость и мощность эжектирующего потока. Кроме того, само движение эжектирующего потока вдоль спинки лапы долота нежелательно [1,2].

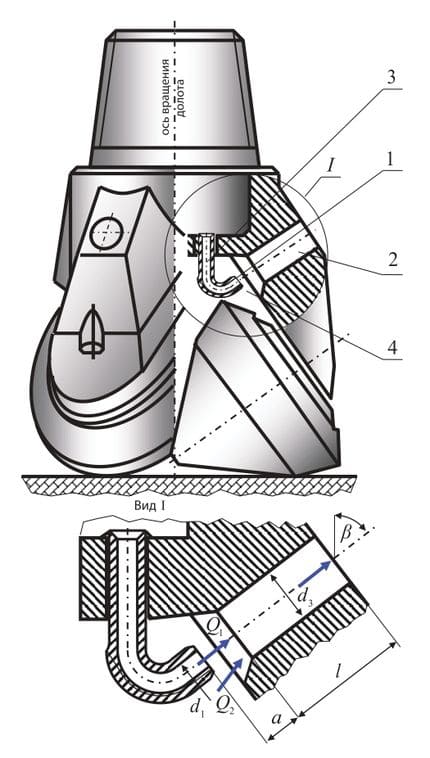

Таким образом, для достижения качественной промывки внутридолотной зоны скорость истечения жидкости из отверстий в лапах должна быть резко увеличена. Это может быть достигнуто разными путями. В частности, было предложено усилить эжекционное воздействие на потоки во внутренней надшарошечной зоне путем подвода промывочной жидкости через патрубки из ниппельной части долота к отверстиям в лапах (рис. 1). Скорость истечения жидкости из патрубков должна быть высока и приближаться к скорости истечения из боковых гидромониторных насадок, а мощность потока через патрубки регулироваться их внутренним диаметром.

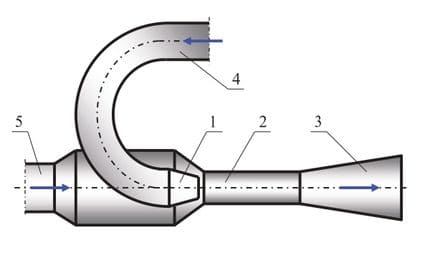

В отличие от традиционной схемы водоструйного насоса, представленной на (рис. 2), применение подобной конструкции для интенсификации промывки трехшарошечного бурового долота имеет некоторые особенности.

Так длина камеры смешения существенно ограничивается длиной отверстия в лапе, т.е. толщиной лапы долота в этом сечении. Помимо этого, отсутствует всасывающий патрубок, который должен направлять и, в то же время, ограничивать эжекционное воздействие водоструйного насоса.

Рис. 1. Конструкция опытного долота: 1 – эжекционная насадка, 2 – камера смешения, 3 – нагнетательный патрубок, 4 – зона всасывания

Рис. 2. Схема водоструйного насоса: 1 – насадка, 2 – камера смешения, 3 – диффузор, 4 – нагнетательный патрубок, 5 – всасывающий патрубок

Нет механического разобщения зоны всасывания с выходом из камеры смешения (из отверстия в лапе долота), что при определенных параметрах данного устройства может привести к нежелательному перетоку промывочной жидкости вновь в зону всасывания.

Кроме того, величина скорости истечения промывочной жидкости из подводящих патрубков тесно связана с величиной скорости истечения из насадок долота, что не позволяет изменять соотношение расходов в процессе бурения.

Все сказанное выше, а также невозможность теоретического предсказания характера взаимодействия потоков в призабойной зоне долота в результате эжекционного воздействия предопределило полуэмпирический характер исследований.

По результатам теоретических и стендовых исследований, показавших существенное влияние эжектирования потока из внутридолотной зоны в затрубное пространство на формирование, траекторию и скорость движения, а также величину дифференциального давления промывочной жидкости в призабойной зоне [1], была предложена схема, а совместно с Дрогобычским долотным заводом разработана конструкция трехшарошечного долота Ш295,ЗС~ГВ~3 с новой боковой гидромониторной схемой промывки с эжектированием потока промывочной жидкости через отверстия в лапах долота на базе серийно выпускаемых долот Ш295,ЗС-ГВ. Опытные долота отличаются от серийных только схемой промывки внутренней надшарошечной зоны долота, где с помощью изогнутых патрубков промывочная жидкость из ниппельной части долота подводится к отверстиям в лапах, что способствует интенсификации удаления бурового шлама из внутридолотной застойной зоны (рис. 1).

При разработке конструкции долота с новой схемой промывки, как и при разработке конструкции для исследований, были определены:

Q2 – объем подмешиваемой эжектируемой жидкости;

Q1 – объем потока жидкости из эжекционной насадки;

d1 – внутренний диаметр эжекционной насадки, подводящей эжектирующий поток к отверстию в лапе долота;

d3 – диаметр отверстия в лапе долота;

l – длина камеры смешения и ее влияние на процесс эжекции;

a – расстояние от торца эжекционной насадки до начала цилиндрической части отверстия камеры смешения.

Объем жидкости, который необходимо подвергнуть эжекции, по результатам исследований равен 0,5 всего объема промывочной жидкости, подаваемой на забой скважины через боковые насадки.

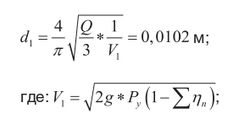

При скорости истечения через боковые насадки, равной VH = 70м/с, и внутреннем диаметре боковых насадок м эта величина равна:

![]()

Согласно проведенным исследованиям, расход через подводящие патрубки равен 0,3 от общего расхода через боковые насадки:

![]()

Исходя из величины расхода через подводящий патрубок, определяем его внутренний диаметр:

Величина гидродинамического давления на стенку скважины равна 0,1 от перепада давления на долоте, т.е. для данного случая она будет равна:

При данном гидродинамическом давлении на стенку скважины скорость истечения смешанного потока из отверстия в лапе долота V3 равна:

![]()

Отсюда диаметр отверстия в лапе долота d3 равен:

Длина камеры смешения равна длине отверстия в лапе долота минус длина конфузора, т.е. (рис. 4.1) l = 0,055 м, что близко по своему значению к теоретическому:

В связи со стесненными условиями расстояние от торца подводящего патрубка до камеры смешения выбираем, как и при проведении исследований [1], равным 2d1, т.е. a = 2d1 = 0,02 м;

Кроме того, угол наклона отверстия в лапе к оси долота, согласно проведенным исследованиям, равен β = 560. Общий вид разработанного долота Ш295,ЗС-ГВ~3 приведен на (рис. 1).

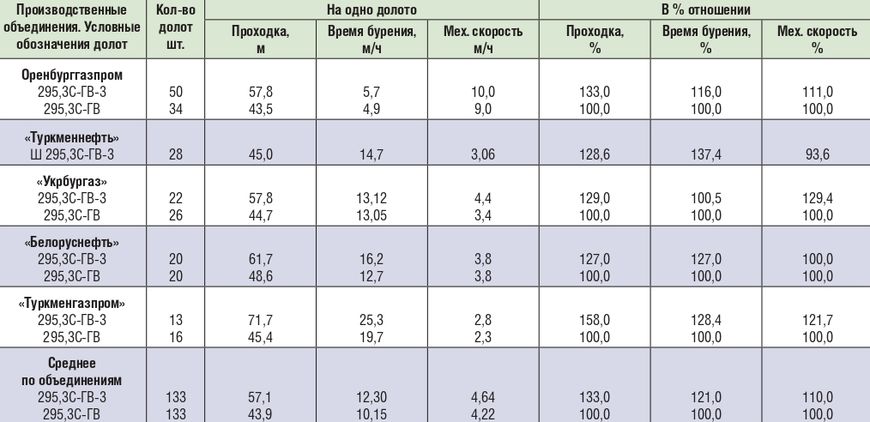

Опытные образцы и первая партия (опытнопромышленная) в количестве 150 штук была изготовлена на Дрогобычском долотном заводе и отправлены для проведения испытаний в объединения: «Оренбурггазпром», «Туркменнефть» и «Укрбургаз». Результаты испытаний во всех указанных районах оказались положительными и подтвердили результаты теоретических и экспериментальных исследований.

Так, например, в Производственном объединении «Укрбургаз» испытания опытных долот с новой эжекционной промывкой в количестве 30 штук проводились в Крестищенском УБР при бурении скважин №№ 252, 264, 227 и 278 ротоном и скважины № 82 Распашной площади турбинным способом в интервале бурения 928-2795 м (таблица 1).

Сравнительные испытания опытных и серийных шарошечных буровых долот проводились в строго сопоставимых геолого-технических условиях с применением однотипного оборудования [1].

В результате испытаний опытных долот, проведенных согласно «Типовой методики проведения промышленных испытаний опытных и опытно-промышленных партий шарошечных долот новых конструкций», разработанной ВНИИБТ [1], было установлено, что основные показатели работы опытных долот Ш295,ЗС-ГВ-2 превосходят серийные долота Ш 295.3С-ГВ:

- при роторном бурении: по проходке на 27%, механической скорости бурения на 29,0%, при одновременном незначительном снижении стойкости на 3%;

- при турбинном способе бурения, превышение показателей составило: по проходке – на 36,8%, механической скорости бурения – на 19% и по стойкости – на 14,2%.

Анализ износа опытных долот по результатам визуального осмотра подтвердил большую стойкость, как вооружения, так и их опорных узлов в сравнении с серийными долотами. Обращает внимание количество недоработанных долот (опытных долот – 6, серийных – 2). Этим, по нашему мнению, и объясняется некоторое снижение показателя стойкости опытных долот при роторном бурении (на 3%) по сравнению с серийными.

Тем не менее, при приблизительно равном времени работы, опытные и серийные долота имели примерно одинаковый износ подшипниковых узлов, но по вооружению износ опытных долот оказался значительно меньше. Так, износ зубчатого вооружения более 50% у опытных долот имеют только 19% всех долот, тогда как у серийных, такой износ имеют 38% всех долот, т.е. в 2 раза больше, что является косвенным подтверждением того, что вооружение опытных долот работало по более чистому забою.

Однако приемочные комиссии, наряду с перспективностью эжекционной схемы промывки, используемой в опытных долотах Ш295,ЗС-ГВ-3, в качестве недостатка отметили наличие незначительных промывов подводящих (эжекционных) патрубков в их нижней части вследствие абразивного воздействия промывочной жидкости.

В связи с отмеченными недостатками, приемочные комиссии производственных объединений: «Оренбурггазпром», «Туркменнефть» и «Укрбургаз», рекомендовали усовершенствовать промывочный узел в части подбора более износостойких материалов для эжекционных патрубков, с целью предотвращения их размыва.

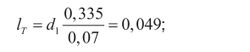

С целью устранения указанного недостатка, было предложено упрочнить эжекционные патрубки в местах вероятных промывов путем наплавки износостойкого материала (релит), в частности по наружной стороне его изогнутой поверхности (рис. 3).

С учетом этого усовершенствования Дрогобычским долотным заводом была изготовлена вторая опытнопромышленная партия долот Ш295,ЗС~ГВ-3 в количестве 150 штук и отправлена в объединения «Белоруснефть» и «Туркменгазпром» для повторных испытаний.

Испытания этой партии экспериментальных долот показали, что, размыв патрубков при их упрочнении рэлитом практически устранен. Единичный случай промыва патрубка имел место только вследствие некачественно нанесенного износостойкого покрытия.

Рис. 3. Вариант упрочнения подводящего патрубка

Увеличение износостойкости патрубков эжекционной системы позволило существенно повысить время работы шарошечных буровых долот [1].

В связи с этим возросли и основные показатели работы опытных долот. Так, в производственном объединении «Туркменгазпром» показатели работы опытных долот превосходили показатели серийных долот: по проходке на 58%, по стойкости на 23% и по механической скорости бурения на 33%. Положительные результаты получены и по всем остальным районам испытаний (таблица 1).

Все приемочные комиссии отметили работоспособность и перспективность долот с новой эжекционной схемой промывки и рекомендовали их к серийному производству [1].

Дальнейшим развитием конструкции шарошечного бурового долота с эжекционной системой является оснащение его шарошками с косозубым вооружением.

Таблица 1. Результаты отработки опытных долот по районам

При бурении нефтяных и газовых скважин шарошечным инструментом, оснащенным прямозубым вооружением, особенно в породах средней категории твердости, часто возникают проблемы, связанные с высокой энергоемкостью процесса разрушения породы и неэффективной схемой эвакуации шлама с забоя в затрубное пространство. Это объясняется тем, что при существующей схеме расположения зубьев, когда их площадки притупления, ориентированы вдоль образующей шарошки, шлам многократно подвергается повторному измельчению вооружением шарошек, что с одной стороны снижает механическую скорость бурения, а с другой – увеличивает износ и самих зубьев. В первую очередь это касается периферийных венцов, что связано как с повторным измельчением разрушенного шлама поверхности забоя, так и породы, осыпающейся со стенок скважины в процессе ее калибрования тыльными конусами шарошек. Еще одним недостатком прямозубого вооружения является вероятность образования «рейки», особенно при бурении по породам средней категории твердости. Все это негативно влияет на эффективность работы шарошечных буровых долот.

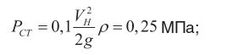

Одним из перспективных направлений дальнейшего совершенствования шарошечного бурового инструмента, с целью повышения его эффективности и конкурентоспособности, является разработка и создание косозубого вооружения (рис. 4).

Косозубое вооружение шарошек, в отличие от широко распространенного прямозубого, позволяет управлять направлением эвакуации шлама, как на поверхности забоя, так и во всей призабойной зоне, включая и надшарошечное пространство. Одной из важнейших задач оптимизации данного процесса, является недопущение возникновения противодвижений, между направлениями механической эвакуацией породы зубьями шарошек и основными гидравлическими потоками промывочной жидкости. Только при соблюдении этого условия можно значительно повысить эффективность работы бурового долота за счет улучшения очистки забоя скважины от шлама.

Помимо этого, косозубое вооружение позволяет уже на стадии его проектирования, минимизировать вероятность отклонения (увода) долота от проектной оси скважины при бурении, за счет контролирования суммарной осевой составляющей усилия воздействия на породу наклонных зубьев каждой из шарошек [3].

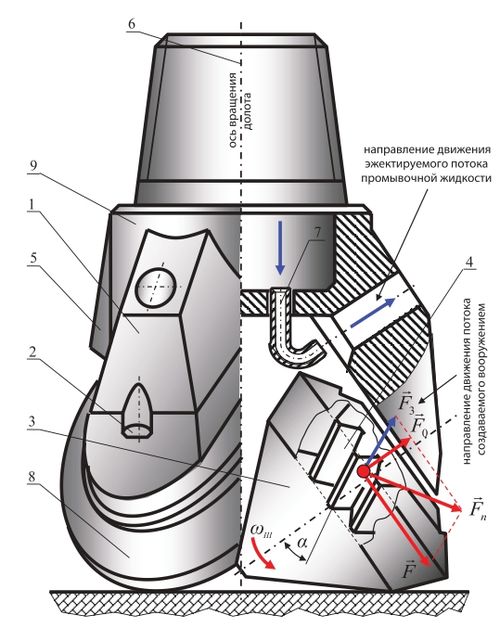

С целью повышения эффективности работы шарошечных буровых долот за счет снижения энергоемкости процесса разрушения породы и облегчения удаления ее с забоя скважины была разработана конструктивная схема бурового инструмента с косозубым вооружением и эжекционной системой (рис. 4).

Рис. 4. Конструктивная схема бурового шарошечного долота с системой эжектирования и косозубым вооружением

Новая конструктивная схема, отличается от известных на сегодняшний день, тем, что шарошки бурового долота с фрезерованным или литым вооружением, оснащены венцами с косыми зубьями, которые наклонены к оси цапфы таким образом, чтобы суммарная осевая составляющая усилия одновременного воздействия всех косых зубьев на гидравлическую среду забоя для каждой из шарошек, была одинаковой и направленной в сторону от оси вращения долота.

При этом угол наклона рабочих поверхностей косых зубьев к образующей шарошки составляет 50 ÷ 450, где меньшее значение угла наклона соответствует большему значению угла наклона цапфы к оси долота [4].

На (рис. 4) представлена конструктивная схема бурового шарошечного долота содержащего лапы 1 с наклонными цапфами 2, на которых посредством подшипников установлены конические шарошки 3 с фрезерованными или литыми зубьями 4. У всех шарошек 3 зубья 4 венцов выполнены косыми, т.е. с наклоном к ее образующей под углом α, равным 50 ÷ 450, при этом меньшее значение угла наклона соответствует большему значению угла наклона цапфы 2 к вертикальной оси долота. В процессе бурения промывочная жидкость, прокачиваемая через боковые гидромониторные насадки 5 и подводящие патрубки эжекционной системы 7, расположенные равноудалено от оси 6 долота, направляет разрушенную породу в сторону стенок скважины и далее в затрубное пространство. При этом часть шлама попадает в полость между обратными конусами 8 шарошек 3 и нижним торцом 9 корпуса долота и может спровоцировать образование шламовой пробки, что в ряде случаев, особенно при бурении по глинистым породам, может привести к заклиниванию шарошек 3. Для исключения этого явления и более эффективного удаления шлама с забоя скважины в предложенной конструктивной схеме, помимо эжекционной системы используются шарошки 3 с определенным наклоном зубьев 4, боковые грани которых создают усилие F, осевая составляющая которого F0, ориентирована в сторону устья скважины и межшарошечную полость. Сила F воздействия зуба на гидравлическую среду направлена по касательной к образующей шарошки и перпендикулярна ее оси вращения. За счет угла наклона зуба при воздействии его на гидравлическую среду сила F раскладывается на две составляющие Fn – нормальную составляющую, т.е. силу, направленную перпендикулярно рабочей поверхности зуба, и F3 – силу, направленную вдоль основных рабочих поверхностей зубьев вооружения [3].

В процессе бурения при перекатывании шарошек с косозубым вооружением по забою, сила F3 заставляет часть бурового раствора со шламом, захватываемого зубьями, двигаться в направлении действия этой силы. Таким образом, появляется возможность управлять потоками механической эвакуации выбуренной породы за счет изменения направления и величины угла наклона зубьев шарошек. При этом суммарная осевая составляющая усилия одновременного воздействия всех косых зубьев 4 на гидравлическую среду забоя для каждой шарошки 3 должна быть одинаковой и направлена в сторону от центра к периферии. В этом же направлении транспортирует шлам и эжекционная система долота.

Принцип работы конструкции заключается в следующем. При вращении долота шарошки 3 перекатываются с одновременным проскальзыванием по поверхности забоя и разрушают породу под воздействием осевой нагрузки и крутящего момента. Выполнение долота с косыми зубьями способствует повышению эффективности разрушения горных пород за счет проскальзывания зубьев 4 относительно забоя. Особенно это касается пластичных пород. Разрушенная порода, благодаря выполнению венцов шарошек 3 с зубьями 4, имеющими наклон относительно образующей шарошки 3, при выходе зубьев 4 из контакта с поверхностью забоя, направляется в сторону периферии (направление движения потока показано на рис. 4.2. стрелками). Там она подхватывается промывочной жидкостью и наклонными зубьями 4, которые, выполняя функцию шнековых лопастей, подают обогащенную шламом промывочную жидкость через межшарошечную полость в затрубное пространство и далее на поверхность. При этом, благодаря системе эжектирования и выполнению шарошек 3 с одинаковой рабочей поверхностью для выноса шлама, снижается вероятность появления на забое турбулентных потоков [5], что в свою очередь гарантирует более интенсивное и равномерное удаление шлама с забоя скважины и исключает образование шламовых пробок. Это позволяет избежать повторного измельчения разрушенной породы и тем самым уменьшить износ зубчатого вооружения.

ЛИТЕРАТУРА:

- Васильев А. В. Совершенствование схем промывочных устройств гидромониторных долот. Кандидатская диссертация. М., 1982.

- Мавлютов М. Р. Разрушение горных пород при бурении скважин. – М.: Недра. 1978.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением. – М.: Нефть и газ, 2015.

- Сериков Д. Ю., Ясашин В. А., Панин Н. М. Буровое шарошечное долото. Пат. РФ на изобр. №2520974, опубл. Б.И. № 18 от 27.06.2014.

- Сериков Д. Ю. Буровое шарошечное долото. Пат. РФ на изобр. №2598250, опубл. Б.И. № 26 от 20.09.2016.