Моделирование напряженно-деформированного состояния вышечной конструкции подъемной установки для ремонта скважин

Д. А. БОРЕЙКО – к.т.н., доцент,

заведующий кафедрой «Машины и оборудование нефтяной и газовой промышленности»,

ФГБОУ ВО «Ухтинский государственный технический университет», e-mail: diacont_dboreyko@mail.ru

Многие статические задачи сопротивления материалов, с которыми приходится в настоящее время сталкиваться исследователям и инженерам, не поддаются аналитическому решению, поэтому единственной возможностью их теоретического анализа является компьютерное моделирование с использованием конечно-элементных (КЭ) комплексов.

Для оценочного компьютерного моделирования с использованием метода конечных элементов (МКЭ) была выбрана вышка подъемного агрегата АПРС-40 с наружным диаметром несущих ног 100 мм, наружными диаметрами поперечин и раскосов 60 мм. Максимальная длина стороны тетраэдра – 27 мм.

Для создания 3D-модели вышечной конструкции подъемной установки (ВКПУ) применяется система автоматизированного проектирования (САПР) КОМПАС-3D.

Для КЭ анализа созданной 3D-модели применяется программный прикладной инженерный пакет APM FEM. Работа программы основана на фундаментальной теории напряженно-деформированного состояния (НДС). APM FEM представляет собой инструмент для подготовки трехмерной модели с последующим КЭ анализом. С помощью модуля APM FEM можно создать поверхностную или твердотельную модели, задать материал, указать граничные условия и организовать КЭ сетку.

При этом процедура генерация конечных элементов проводится автоматически. Кроме того, расчетная модель APM FEM интегрирована с САПР КОМПАС-3D, что также позволяет экспортировать ее в сторонние САПР, использующие формат STEP 203 или SAT.

После генерации КЭ сетки система позволяет провести следующие виды расчетов:

1. Статический расчет.

Основным уравнением системы APM FEM для решения статической задачи является уравнение равновесия («матричное уравнение конечных элементов»)

![]()

где:

К – матрица жесткости системы;

F – вектор внешних силовых факторов;

х – вектор неизвестных узловых перемещений.

2. Расчет на устойчивость.

При расчете конструкций нагрузка приводится к узлам. Вектор узловых сил Р представляется в виде:

![]()

где:

р – скалярная величина, называемая параметром нагружения;

F – вектор внешней нагрузки.

3. Деформационный расчет.

Уравнение равновесия системы для деформационного расчета записывается в виде:

![]()

где:

Δ – вектор перемещений;

L(Δ) – геометрическая матрица системы.

4. Нелинейный расчет.

При учете нелинейного поведения выражение для деформаций представляется в виде:

![]()

где:

q – вектор перемещений;

[В0] – линейные деформации;

ВNL – нелинейный член.

В результате выполненных системой АРМ FEM расчетов можно получить следующую информацию:

- карту распределения нагрузок, напряжений, деформаций в конструкции;

- коэффициент запаса устойчивости конструкции;

- частоты и формы собственных колебаний конструкции;

- массу и момент инерции модели, координаты центра тяжести.

Процесс анализа состоит из нескольких этапов:

- Создание закреплений, т. е. граничных условий по перемещениям в опорах или определенных узлах конструкции.

- Приложение нагрузки к поверхности узла (детали).

- Создание КЭ-сетки с заданными параметрами максимального размера тэтраэдров, коэффициента разрежения в объеме и максимального коэффициента сгущения сетки на поверхности.

- Статический расчет в автоматическом режиме программы.

- Просмотр результатов расчета и создание отчета.

Применяемые средства расчета являются сертифицированными программными продуктами, апробированными на достаточном количестве верификационных задач с известными аналитическими решениями.

Исходные данные для компьютерного моделирования и анализа НДС:

1. Геометрические размеры вышки подъемной установки (наружный диаметр ног, поперечин и раскосов, толщины стенок труб).

2. Физико-механические характеристики материала вышки (модуль упругости, коэффициент Пуассона, предел текучести, предел прочности и др.).

3. Испытательная нагрузка, приложенная к элементам вышки.

4. Геометрические размеры искусственного дефекта (протяженность в окружном направлении, ширина).

Алгоритм проведения компьютерного моделирования и анализа заключается в следующем:

1. Задают исходные данные.

2. Создают геометрический образ элемента вышки (с дефектом).

3. Для созданной модели вышки производят расчет НДС с нагрузкой, увеличенной на 25% от максимально допустимой – 75 тс. По результатам расчета определяют зоны концентрации напряжений (ЗКН).

4. Выбирают элемент ВКПУ с зоной максимальной концентрации напряжений.

5. Для выбранного элемента подбирают максимально допустимую нагрузку, при которой не нарушается условие прочности.

6. Далее в элементе ВКПУ создают сквозную эллиптическую трещину с начальными размерами длины l = 1 мм и ширины b = 1 мм и рассчитывают НДС, с приложением максимальной нагрузки, определенной для бездефектного образца.

7. Моделируют процесс роста трещины, изменяя только ее длину l от 1 мм до некоторой критической величины с шагом 0,5...1 мм. Для каждого случая рассчитывают коэффициент интенсивности напряжений КИН, МПа·м1/2 по формуле:

где:

σ – среднее окружное напряжение, МПа;

h – глубина трещины, м;

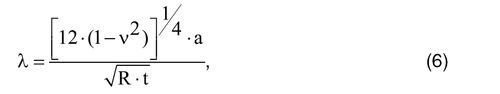

λ – константа, зависящая от размеров и материала образца:

Q – квадратный корень из полного эллиптического интеграла второго рода, определяемый приближенной формулой:

a – полудлина трещины, м;

Fi – корректировочный коэффициент, определяемый по таблице с учетом параметра λ

t – толщина стенки оболочки, м;

R – внутренний радиус, м;

ν – коэффициент Пуассона.

Расчет ведут до тех пор, пока КИН не сравняется с параметром трещиностойкости материала – коэффициентом ударной вязкости К1С. Этот момент является критическим, при котором начинается неконтролируемый, катастрофический рост трещины с огромной скоростью и разрушение конструкции происходит за доли секунды.

Условие, при котором не возникнет катастрофический рост трещины, выглядит следующим образом:

![]()

где:

К1С – коэффициент ударной вязкости материала; для стали 09Г2С К1С = 24...37 МПа·м1/2.

8. Для одного из значений К1С находят критическое значение длины трещиныи напряжение, при которых КИН = К1С.

9. Определяют скорость «вязкого» роста трещины по формуле:

![]()

где:

A – коэффициент, зависящий от физико-механических свойств материала;

n – экспериментальный коэффициент.

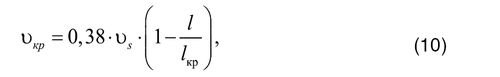

10. Рассчитывают критическую скорость роста трещины в момент начала неконтролируемого разрушения по формуле:

где:

υs – скорость звука в среде, для стали, υs = 5100 м/с;

l – начальная длина трещины, м;

lкр – критическая длина трещины, м.

Целью настоящей работы является оценка скорости роста трещиноподобного дефекта и максимальной безопасной длины трещины для дальнейшей оценки времени ее роста до разрушения (времени «жизни» узла с растущим дефектом).

Задача решалась в несколько этапов.

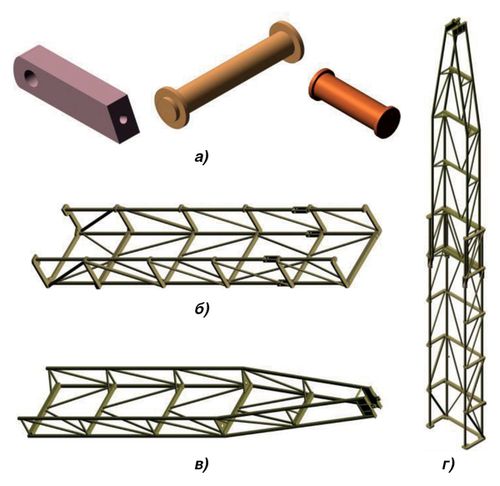

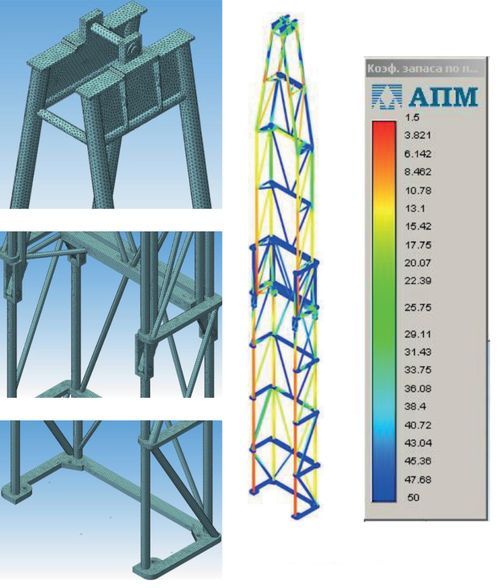

Первый этап. С помощью программного комплекса АСКОН «КОМПАС-3D» была спроектирована исходная модель ВКПУ, представленная на рис. 1.

Рис. 1. Твердотельная пространственная модель мачты агрегата АПРС-40: а – клин опорный, оси; б – секция нижняя; в – секция выдвижная; г – сборка

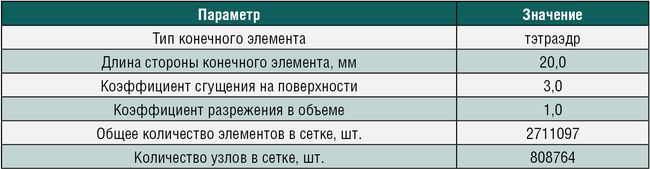

Второй этап. С помощью программного комплекса АРМ FEM исходная модель была нагружена нагрузкой 60 тс, приложенной к оси кронблока и, далее преобразована в сетку конечных элементов. В табл. 1 представлены исходные данные КЭ-сетки модели, а внешний вид сетки представлен на рис. 2.

Таблица 1. Исходные и выходные параметры сетки конечных элементов твердотельной модели мачты АПРС-40

Третий этап. Был произведен статический расчет ВКПУ в автоматизированном режиме. Для оценки результатов расчета рассматривается карта распределения запаса по текучести, представленная на рис. 3.

Рис. 2. КЭ сетка модели ВКПУ АПРС-40 / Рис. 3. Карта распределения коэффициента запаса по пределу текучести материала

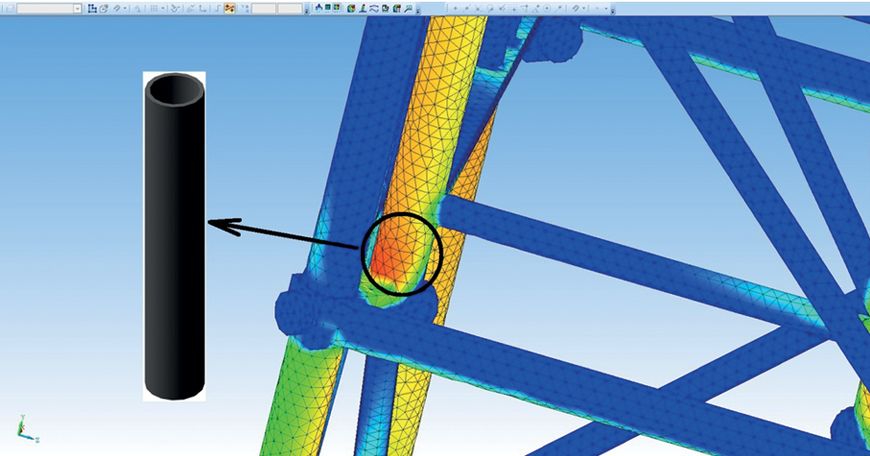

Четвертый этап. По результатам статического расчета были определены ЗКН, которые являются потенциально опасными. Как и ожидалось, наиболее опасными зонами являются места соединения ног нижней и верхней секций вышки. Далее для исследования роста трещины был выбран наиболее нагруженный элемент ВКПУ, как показано на рис. 4.

Рис. 4. Основные ЗКН в модели ВКПУ

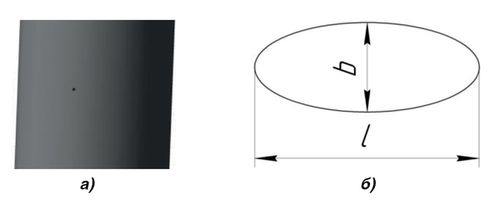

Пятый этап. В выбранном элементе была смоделирована эллиптическая трещина с начальными размерами эллипса l = 1 мм и b = 1 мм, представленная на рис. 5.

Рис. 5. Модель эллиптической трещины: а – модель трещины, б – размеры трещины

Произведен КЭ-анализ образца с приложением односторонней растягивающей нагрузки P = 40 тс, по результатам анализа фиксировалось значение максимального напряжения и коэффициента запаса прочности. Затем по формуле (5) вычислялось значение коэффициента интенсивности напряжений КИН.

Далее моделировался рост длины трещины от l = 1 мм до критической длины с шагом 1±0,5 мм, для каждой длины фиксировалось значение максимального напряжения, коэффициента интенсивности напряжений и коэффициента запаса прочности. Так как для стали 09Г2С значение коэффициента ударной вязкости, являющееся пороговым значением КИН, лежит в диапазоне 24...37 МПа·м1/2, то результатом расчета был определен интервал длин трещины при различном пороговом значении КИН. Результаты расчетов сведены в табл. 2.

В таблице оранжевая зона соответствует стали с К1С = 24 МПа·м1/2, синяя – стали с К1С = 37 МПа·м1/2, зеленая – пороговому значению для коэффициента запаса прочности. Из таблицы видно, что при любой критической длине трещины нарушается условие по запасу прочности, которое выглядит следующим образом:

где:

σв – предел прочности материала, МПа;

σmax – максимальное действующее напряжение, МПа.

Поэтому для двух найденных критических длин трещины (6,4 мм и 8,9 мм) методом подбора моделированием были найдены максимально допустимые нагрузки, при которых выполняется условие 3.11. Нагрузки составили для трещины длиной 6,4 мм – 32 тс, для трещины длиной 8,9 мм – 31 тс.

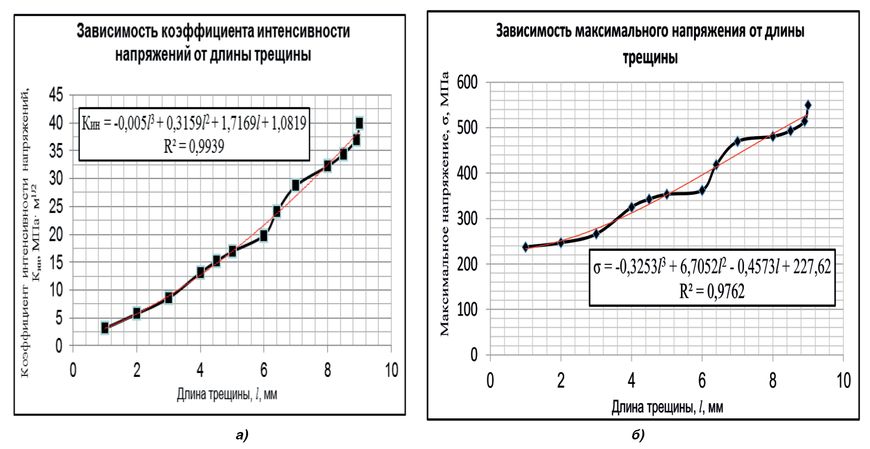

По результатам моделирования были найдены зависимости различных параметров друг от друга. Выявленные зависимости представляются в виде графиков.

Таблица 2. Результаты расчета процесса роста трещины

На рис. 6 представлены 2 графика зависимости от длины трещины максимального действующего напряжения и коэффициента интенсивности напряжений.

Рис. 6. Графические зависимости: а – зависимость σ-l, б – зависимость КИН

Результатом аппроксимации для обеих зависимостей являются полиномиальные кривые третьей степени, уравнения которых также представлены выше на рис. 6. По данным зависимостям можно сделать вывод, что теория о росте КИН и σ при росте дефекта подтверждается и КЭ-анализом.

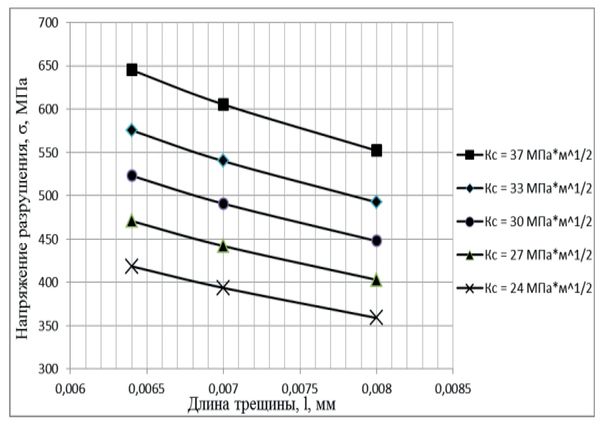

При помощи компьютерного моделирования и КЭ-анализа также были получены зависимости максимального напряжения от длины трещины при различном коэффициенте К1С. Данная графическая зависимость представлена на рис. 7.

Очевидно, что чем меньше параметра трещиностойкости материала К1С, тем меньшее необходимо приложить усилие, чтобы создать разрушающее напряжение в трещиноподобном дефекте. Аналогично и с длиной трещины: чем больше трещина, тем меньшее усилие необходимо приложить, чтобы конструкция разрушилась. Все эти утверждения подтверждались на различных конструкциях теоретически и экспериментально. В данной работе они были подтверждены на имитационной компьютерной модели ВКПУ АПРС-40. По данным зависимостям можно для каждого конкретного случая подобрать максимальное напряжение и рассчитать нагрузку, которая его создаст.

Рис. 7. Зависимость максимального разрушающего напряжения от длины трещины при различном значении К1С

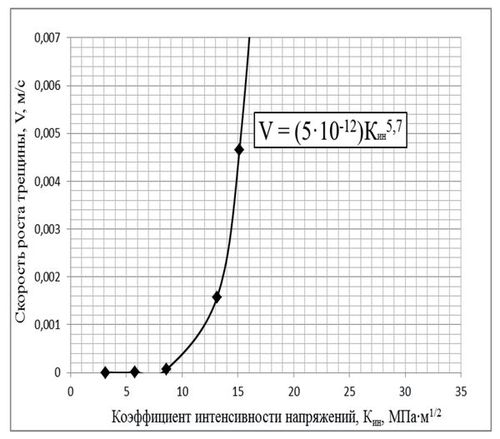

По формуле (9) далее была рассчитана скорость роста трещины в момент перед самым началом разрушения, который еще относится к «вязкому» росту трещины. Построено графическое отображение скорости роста трещины с увеличением ее длины и, следовательно, коэффициента интенсивности напряжений КИН (рис. 8).

Рис. 8. Зависимость скорости роста трещины от КИН

При помощи выведенной зависимости скорости роста трещины можно судить о том, через какое время наступит предельное состояние для узла и конструкции в целом.

Выводы по результатам моделирования:

- Компьютерное моделирование позволило выявить и наглядно показать все ЗКН в ВКПУ, а также все параметры опасных зон вплоть до коэффициента запаса прочности по пределу текучести. В результате приложения к кронблоку ВКПУ агрегата АПРС-40 испытательной нагрузки 1,25·Р минимальный коэффициент запаса прочности по пределу текучести составил 1,6, что допустимо, однако близко к минимуму 1,5.

- По результатам моделирования трещины в опорном трубном узле ВКПУ были найдены ее критические длины для различных типов стали 09Г2С с К1С = 24 МПа·м1/2 и 37 МПа·м1/2. Эти величины соответствуют длинам трещины 6,4 мм и 8,9 мм и означают, что при достижении трещины данных размеров начнется катастрофическое неконтролируемое разрушение. Следовательно, имеется возможность эксплуатации с данными видами дефектов, но лишь некоторое непродолжительное время и при ограничении нагрузки до 32 тс.

- Вычисленная скорость «вязкого» роста трещины до значения 8,9 мм при К1С = 37 МПа·м1/2 составила 4,1·10-3 мм/с. При превышении длины 8,9 мм начнется катастрофическое неконтролируемое разрушение конструкции.

ЛИТЕРАТУРА:

- Новиков А. С., Сериков Д. Ю., Гаффанов Р. Ф. Бурение нефтяных и газовых скважин. - М.: Нефть и газ, 2017 – 307 с.

- Неразрушающий контроль: Справочник. В 8 т. / Под общ. ред. В. В. Клюева. – 2-е изд., испр. – Т. 7: В 2 кн. – Кн. 1: Иванов В. И., Власов И. Э. Метод акустической эмиссии. − М.: Машиностроение, 2006 − 829 с.

- Борейко Д. А., Быков И. Ю., Сериков Д. Ю. Анализ опыта лабораторных исследований металлов при помощи пассивных методов неразрушающего контроля // Строительство нефтяных и газовых скважин на суше и на море. – 2021 – №5 – С. 19–23.

- Сегерлинд Л. Ж. Применение метода конечных элементов: Пер. с англ. – Москва: МИР, 1979 – 389 с.

- Борейко Д. А., Быков И. Ю., Сериков Д. Ю. Обзор методов и методик технического диагностирования работоспособности шарошечных буровых долот // Межд. науч. конференция «Рассохинские чтения» УГТУ, Ухта. 2021 – С. 66–69.

- Мураками Ю. Справочник по коэффициентам интенсивности напряжений. В 2 т.: Пер. с англ. – М.: Мир, 1990.

- Борейко Д. А., Сериков Д. Ю. Применение метода конечно-элементного анализа для автоматизации оценки начальных испытательных нагрузок при проведении исследований напряжено-деформированного состояния трубных образцов // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021 – №4 – С. 38–42.

- Еремин К. И., Шаповалов Э.Л., Науменко В.Д. Влияние анизотропии проката на циклическую и статическую трещиностойкость сталей 09Г2С и ВСт3сп // Сварочное производство. – 1992 – №12 – С. 2–3.

- Мягков К. А., Гаффанов Р. Ф., Сериков Д. Ю. Анализ существующих методик расчета резьбовых фланцевых и межфланцевых соединений // Оборудование и технологии для нефтегазового комплекса. – 2017 – №1 – С. 42–46.

- Быков И. Ю., Смирнов А. Л. Исследование структуры металла методом акустической эмиссии при осевом сжатии элементов буровых мачт // Строительство нефтяных и газовых скважин на суше и на море. − 2012 − № 8 − С. 8−14.

- Цхадая Н. Д., Борейко Д. А., Сериков Д. Ю. Пассивные методы контроля – действенный инструмент повышения эффективности оценки технического состояния нефтегазового оборудования // Инженер нефтяник: науч.-техн. журн. – М., 2021 – №3 – С. 15–19.

- Борейко Д. А., Сериков Д. Ю., Смирнов А. Л. Анализ методик оценки технического состояния металлоконструкций нефтегазового оборудования на основе метода акустической эмиссии // Строительство нефтяных и газовых скважин на суше и на море. – 2021 – №7 – С. 15–19.

- Сериков Д. Ю., Борейко Д. А. Автоматизированная оценка напряженно-деформированного состояния оболочковой конструкции газоконденсатной разделительной емкости со скрытым расслоением металла // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021 – №6 – С. 29–32.

- Борейко Д. А., Сериков Д. Ю. Анализ методов моделирования элементов конструкций машин и агрегатов для автоматизации оценки их напряженно-деформированного состояния // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021 – №3 – С. 35–39.

- Гаффанов Р. Ф., Сериков Д. Ю. Анализ существующих методик расчета наплавок и защитных покрытий на прочность // Строительство нефтяных и газовых скважин на суше и на море. – 2019 – №7 – С. 34–37.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №1/2023

Статья в формате pdf →