Мембранные технологии в установках получения азота из воздуха

Ю. Л. КУЗНЕЦОВ, к.т.н., А. В. БУРАКОВ, А. С. ПЕРМИНОВ, С. Н. СЕРЕБРЕННИКОВ – ООО «Компрессор Газ»

В статье рассмотрены вопросы мембранного воздухоразделения, проанализирован опыт применения предприятием мембран для воздухоразделения, выявлены основные факторы, влияющие на процесс воздухоразделения, определены оптимальные рабочие параметры для энергоэффективного получения азота чистотой 99,0% и выше.

ООО «Компрессор Газ» – предприятие по комплексному проектированию, разработке, серийному изготовлению, вводу в эксплуатацию «под ключ» высокотехнологичного оборудования для газовой, нефтяной и других отраслей промышленности. Тесное сотрудничество с эксплуатирующими организациями позволяет оперативно реагировать на потребности рынка и разрабатывать все более совершенные образцы газового и компрессорного оборудования, заменяющие аналоги импортного производства.

Предприятие выпускает широкий ассортимент следующей серийной продукции:

- компрессоры и компрессорные станции с конечным давлением от 0,7 до 42,0 МПа для сжатия различных газов (винтовые, поршневые, мембранные);

- азотные установки;

- установки подготовки топливного и импульсного газа;

- газораспределительные станции;

- блочные дожимные компрессорные станции;

- блочные воздушные компрессорные станции;

- блоки фильтров топливного газа;

- блоки очистки и осушки воздуха и других газов с давлением до 42,0 МПа.

В настоящее время для снижения выбросов загрязняющих веществ в атмосферу в промышленности и обеспечения безопасности газоопасных и огневых работ на промышленных объектах, магистральных и технологических трубопроводах все чаще применяют азотные технологии. Азот используется для заполнения и вытеснения газа из технологического оборудования и участков трубопроводов.

В качестве источников азота на промышленных объектах на сегодняшний день успешно применяются стационарные и передвижные азотные установки, основанные на технологии мембранного выделения азота из воздуха.

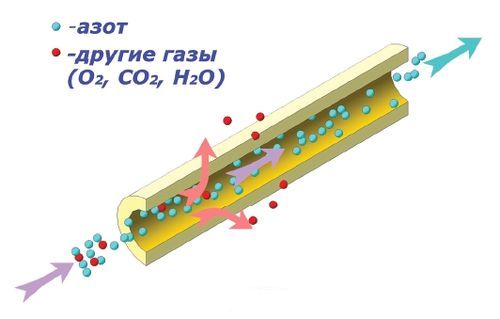

Принцип мембранного воздухоразделения состоит в том, что «быстрые» газы, такие как О2, СО2, и Н2О, пропускаются материалом непористой полимерной мембраны лучше, чем N2 (рис. 1).

Рис. 1. Принцип мембранного воздухоразделения

Рис. 2. Схема работы мембранного модуля

Воздухоразделительная эффективность мембраны определяется параметрами трансмембранного газопереноса материала рабочего селективного слоя (0,1-0,01 мкм) мембраны: газопроницаемостью и селективностью.

В зависимости от соотношения газопроницаемости и селективности полимера, использованного при получении мембраны, а также от наличия мембран разной конфигурации (плоская, половолоконная), можно выбрать инженерное решение при выборе схемы воздухоразделительного процесса.

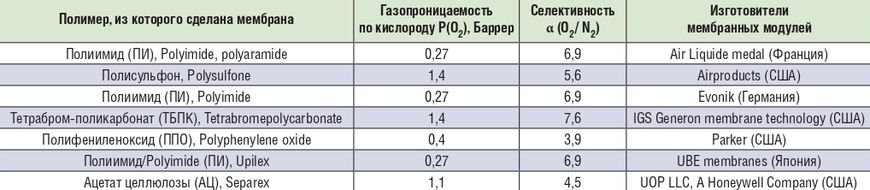

Основные материалы, применяемые для изготовления воздухоразделительных мембран, и компании, производящие мембраны в промышленном масштабе, приведены в таблице 1.

Таблица 1. Материалы и изготовители половолоконных мембранных модулей

На молекулярном уровне на процесс мембранного разделения газа существенно влияет величина удельной поверхности мембраны, в связи с чем в промышленности применяются преимущественно полые волокна, поскольку полые волокна имеют более высокую эффективную площадь поверхности на единицу объема мембранного модуля по сравнению с другими.

Плотность упаковки волокон (удельная площадь на единицу объема) для половолоконных мембранных модулей> 10000 м2/м3.

Площадь мембраны в каждом модуле ориентировочно составляет 300-600 м2.

Из материалов, указанных в таблице 1, формируются полые волокна, на внутренней либо наружной поверхности которых наносится селективный слой. Схема работы мембранного модуля приведена на рис. 2.

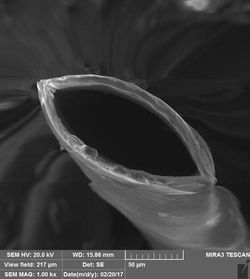

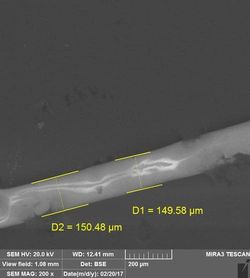

Внешний диаметр полых волокон может изменяться в зависимости от применения и варьироваться от 50 до 3000 мкм. Волокна могут быть изготовлены из одного или двух материалов. Два слоя используются для внешней или внутренней поверхности. Селективный слой может быть интегрирован с волокном или выполнен отдельным (покрытием) нанесенным на пористую подложку (волокно). Внешний диаметр от 50 до 200 мкм обычно называют тонкими полыми волокнами. Это волокна высокого давления сепарации газа, так как могут противостоять внешнему гидростатическому давлению до 1000 кПа.

Рис. 3. Фото мембранного волокна (диаметр порядка 150 мкм)

Рис. 4. Фото стенки мембранного волокна (толщина стенки порядка 7 мкм)

В зависимости от требуемых эксплуатационных характеристик, а также конечных потребителей азота (продувка оборудования и трубопроводов, питание импульсным газом запорно-регулирующей арматурой (ЗРА) и т.п.), к установкам предъявляются следующие основные требования: чистота азота от 95 до 99,5%; давление азота от 1,0 до 2,5 МПа, а также до 15,0 МПа для систем высокого давления; точка росы не более -70ºС при использовании в качестве импульсного газа в системах ЗРА. При этом производительность установок по азоту может варьироваться от 100 до 1000 нм3/ч и выше. На рис. 5 и рис. 6 показана блочная контейнерная мембранная азотная установка производительностью 600 м3/час, рабочим давлением от 1,0 до 2,5 МПа.

Рис. 5. Мембранная азотная установка для Заполярного НГКМ (вид снаружи)

В качестве основного оборудования, входящего в мембранную азотную установку, можно выделить компрессорные агрегаты, системы подготовки воздуха и воздухоразделительные блоки (мембранные модули), взаимодействие которых по установленному алгоритму позволяет обеспечить требуемые параметры выдачи азота потребителю.

С точки зрения энергоэффективности целесообразно размещение модулей в отдельном отсеке с автоматизированным поддержанием необходимой температуры. Пример подобного размещение мембранных модулей показан на рис. 6.

ООО «Компрессор Газ» обладает большим опытом проектирования мембранных азотных установок, что позволяет изготавливать установки с оптимальным набором технологического оборудования для надежной эксплуатации и подтверждения заявленных характеристик. В процессе отработки технологической схемы и алгоритмов работы установок были получены практические результаты и зависимости, позволяющие моделировать оптимальные условия ведения процесса получения азота с минимальным набором необходимого оборудования, высокой эффективностью и оптимальными энергозатратами. Выявлено, что главными факторами, влияющими на процесс мембранного воздухоразделения, являются параметры рабочей среды, а именно давление и температура воздуха на входе в мембранные модули.

Рис. 6. Мембранная азотная установка Заполярного НГКМ (отсек с воздухоразделительными мембранными модулями)

В соответствии с конструктивными особенностями и физико-химическими процессами, проходящими в мембранных модулях, известно, что удельная производительность единичной мембраны имеет прямо пропорциональную зависимость от давления протекания процесса. При этом в настоящее время на рынке серийных мембранных модулей существует ограничение по максимальному рабочему давлению 2,5 МПа.

Выбор величины давления, при котором протекает процесс воздухоразделения, определяется на этапе проектирования установок в соответствии с технологическими и эксплуатационными потребностями конечного потребителя азота, а именно мобильностью, массогабаритными характеристиками установок, допустимыми энергозатратами и т. п.

В большинстве случаев для стационарных азотных установок целесообразно применение стандартных винтовых компрессоров, обеспечивающих максимальное давление нагнетания 1,3 МПа, а также применение стандартной ЗРА. При этом учитывая потери давления в системах воздухоподготовки, давление процесса варьируется в диапазоне от 1,1 до 1,2 МПа.

Данная величина давления в общих случаях удовлетворяет технологическим потребностям промышленных объектов.

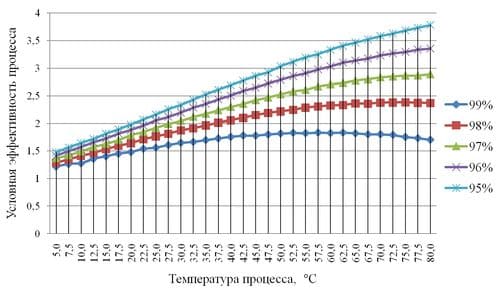

Как отмечалось выше, температура процесса воздухоразделения также оказывает влияние на эффективность протекания процесса следующим образом: чем ниже температура процесса, тем выше отношение производительности азота к потребляемому воздуху, однако при этом снижается общая производительность мембраны (выход азота); чем выше температура, тем выше производительность, однако конструктивные особенности мембран допускают протекание процесса при температуре в диапазоне от 5 до 80°C. Условная эффективность процесса воздухоразделения в зависимости от температуры протекания процесса представлена на графике (зависимость получена при давлении процесса 1,15 МПа).

Рис. 7. График зависимости эффективности от температуры

Условная эффективность – это произведение отношения потребляемого воздуха к продуктовому азоту на относительную производительность мембраны (производительность мембраны при температуре процесса 80°C принята за единицу, производительности при других температурах – как доли от единицы).

Из графика видно, что, несмотря на повышение производительности мембраны при повышении температуры среды, эффективность, при необходимости получения азота чистотой 98% и выше, падает после определенного значения температуры, либо растет незначительно. К примеру, оптимальная температура получения азота чистотой 99% – 45-50°C и дальнейшее повышение температуры процесса воздухоразделения не дает существенных преимуществ, повышая при этом общие энергозатраты установки.

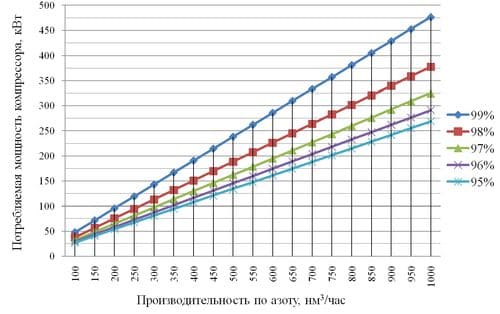

На рис. 8 представлен график зависимости потребляемой компрессором установки мощности от требуемой производительности при давлении процесса 1,15 МПа и температуре 42,5°C. График позволяет оценить уровень энергозатрат на производство азота различной чистоты.

Рис. 8. График зависимости потребляемой компрессором мощности от производительности установки

В заключение стоит отметить, что производство азота методом мембранного разделения воздуха имеет свои особенности и преимущества, для снижения инвестиционных и эксплуатационных затрат необходимо обеспечивать оптимальные технологические параметры мембранной азотной установки. Давление, температура, состав и тип применяемого оборудования должны выбираться на этапе проектирования и учитывать весь спектр требований конечного потребителя азота.

Дальнейшее направление научных исследований для развития мембранных технологий разделения газа связано с получением новых материалов или синтезом материалов мембран с более высокой эффективностью (высокой селективностью и проницаемостью), обеспечивающих повышение механических свойств мембраны, улучшение временной стабильности, стойкость к загрязняющим факторам, увеличение сроков службы мембраны, инертность по отношению к агрессивным примесям.

Перед предприятиями отечественной промышленности стоит сложная задача создания опережающих технологий и материалов с качественно новыми свойствами для создания конкурентоспособной на мировом рынке продукции. Решение задач необходимо осуществлять совместно с ведущими научными организациями, имеющими опыт, специализированные лаборатории и специальное исследовательское оборудование. Это в первую очередь относится к области мембранного воздухоразделения.

Для развития отечественных мембранных технологий ООО «Компрессор Газ» совместно с Политехническим университетом имени Петра Великого и «Российским научным центром «Прикладная химия» (ранее «ГИПХ») основал консорциум, базирующийся на опыте фундаментальных научных школ, имеющий собственную промышленную площадку, современную научно-исследовательскую и испытательную базу.

ЛИТЕРАТУРА:

- Сравнительный анализ мембранных модулей различного типа для получения азотсодержащих газовых смесей из воздуха. Методическое руководство. М. МГУ им. М. В. Ломоносова, 2007 г.

- Progress in Filtration and Separation, Steve Tarleton, Academic Press, 2014 г.

- Membrane gas separation technologies for biogas upgrading, RSC Advances, February, 2015 г.