Эмульсии, суспензии, гели, растворы – приготовление и упаковка.

Российское импортозамещающее оборудование для производств малой и средней мощности

В. В. АВЕРКИЕВ – к. ф.-м. н., ООО ИТП «ПРОМБИОФИТ»

Н. И. СВЕРШОВА – ООО ИТП «ПРОМБИОФИТ»

Широкий класс продукции химических, фармацевтических, косметических производств выпускается в форме эмульсий, суспензий, гелей и растворов. Продукция в такой форме удобна и в производстве, и в применении. Наряду с крупными промышленными производствами существует также потребность в выпуске небольших по объему партий продукции. Оборудование для оснащения именно таких производств с выпуском продукции до нескольких тонн за рабочую смену разрабатывает и изготавливает уже более двадцати лет Инновационно-техническое предприятие «ПРОМБИОФИТ».

Продуманное сочетание автоматизации и ручного труда оператора определяет такие характеристики выпускаемого предприятием оборудования как большая производительность, невысокая цена, обеспечение технологических требований, гибкость (быстрая адаптация к новым условиям производства), а также невысокие требования к квалификации операторов и технической подготовке производственных помещений. В настоящее время оборудование с маркой «ПРОМБИОФИТ» для приготовления гомогенных жидких и пастообразных продуктов, для их фасовки в потребительскую тару, укупорки и этикетирования успешно работает на тысячах малых и средних предприятий России и близлежащих стран.

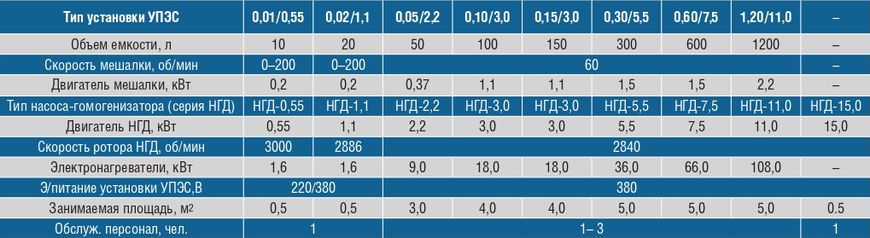

В технологии приготовления любого продукта имеются свои специфические особенности. Однако большинство технологических процессов приготовления гомогенных жидких и пастообразных продуктов включает в себя такие основные стадии, как первичное перемешивание исходных компонентов, термическая обработка смеси, качественное перемешивание смеси (гомогенизация, эмульгирование). Все эти стадии технологического процесса могут быть реализованы в условиях производств малой и средней мощности на выпускаемых предприятием установках приготовления эмульсий и суспензий серии УПЭС (таблица 1).

Таблица 1.

Модификации установок с объемом рабочей емкости 10 и 20 литров предназначены для лабораторной отработки технологии, выпуска опытных партий продукции и учебных целей (рис. 1), а модификации с емкостями бóльшего объема – для оснащения производственных цехов и постоянного выпуска товарной продукции.

Рис. 1. Установка УПЭС-0.01/0.55 с объемом рабочей емкости 10 л предназначена для лабораторных, учебных целей и опытных производств. Установка разработана с учетом возможности последующего масштабирования технологического процесса при переходе на установки с емкостями большего объема.

Установки УПЭС имеют рабочую емкость (реактор) с перемешивающим устройством и пароводяной «рубашкой». Нижний выпуск емкости соединен со входом насоса-гомогенизатора роторно-пульсационного типа серии НГД, выход которого посредством гибкого трубопровода с регулирующей и запорной арматурой соединен в свою очередь с патрубком возврата продукта в рабочую емкость. Образованный этими элементами циркуляционный контур обеспечивает возможность многократной циклической обработки смеси с целью получения продукта с требуемыми характеристиками.

Сам реактор выполнен в виде цилиндрической емкости с коническим дном. На крышке емкости закреплен электропривод низкооборотного перемешивающего устройства с мешалкой рамного или винтового (для густых продуктов) типа. Скорость вращения мешалки в стандартной модификации составляет 60 об./мин. При необходимости электропривод перемешивающего устройства может быть дооснащен электронным блоком регулировки частоты вращения (блок ПЧ).

Циркуляционный контур установки собран из элементов с быстросъемными браслетными соединениями типа КЛАМП. Гибкий трубопровод в зависимости от состава приготавливаемой смеси выполняется либо в виде сильфона из нержавеющей стали, либо в виде резинопластикового шланга с нержавеющими монтажными наконечниками. Патрубок возврата продукта в рабочую емкость имеет тангенциальное расположение на боковой стенке, что позволяет уменьшить пенообразование в процессе приготовления продукта.

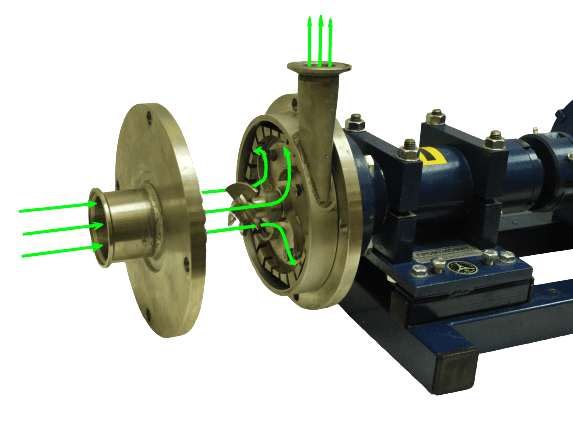

Для этой же цели применяется электромеханический пеногаситель ЭПМ-3, который, при необходимости, дополнительно устанавливается на крышке емкости. Конечная стадия приготовления продукта, при которой происходит тонкое перемешивание и диспергирование смеси, осуществляется в гомогенизирующей головке насоса-гомогенизатора НГД (рис. 2).

Рис. 2. При работе насоса-гомогенизатора серии НГД исходная смесь засасывается в рабочий объем гомогенизирующей головки, проходя последовательного через каналы статорного диска и ротора подвергается необходимой обработке и отбрасывается в тангенциальный отвод обечайки.

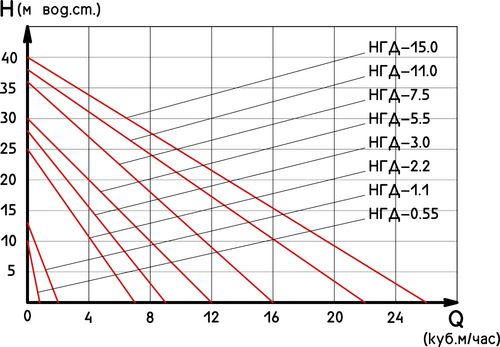

Выпускаются насосы-гомогенизаторы серии НГД предприятием ИТП «ПРОМБИОФИТ» в восьми модификациях с мощностью электродвигателей от 0,55 до 15,0 кВт, что позволяет фактически полностью перекрыть потребности производителей эмульсий и суспензий в оборудовании такого типа (рис. 3).

Рис. 3. Напорные характеристики насосовгомогенизаторов серии НГД. По производительности (подача по воде) семейство установок серии НГД перекрывает диапазон от 0,8 до 26 м3/час.

Необходимо отметить, что в настоящее время различные модификации гидродинамических устройств роторно-пульсационного типа занимают все более прочные лидирующие позиции в ряду технологического оборудования для диспергирования и гомогенизации смесей в различных производственных отраслях, в том числе в производстве продукции бытовой и инженерной химии, различных защитных покрытий, в косметической, пищевой и фармацевтической промышленности... Интересно, что первые опытные образцы такого оборудования, получившего название роторно-пульсационный аппарат (РПА), были разработаны в СССР советскими инженерами-изобретателями супругами Спириным П. А. и Артамоновой Э. И. в 1974-1975 годах, а уже в 1978 году был изготовлен первый РПА промышленного назначения. Об истории создания РПА и работе по их совершенствованию сотрудникам ИТП «ПРОМБИОФИТ» рассказала сама автор разработки Э. И. Артамонова (рис. 4). Она же рассказала о более чем тридцатилетней практической работе создателей РПА совместно с производственниками и учеными ряда организаций, которая позволила им сформулировать программу эффективного применения этих аппаратов в различных отраслях народного хозяйства.

Рис. 4. Автор изобретения Роторно-пульсационного аппарата (РПА) Элеонора Ивановна Артамоновна (на фото слева) в демонстрационном зале ИТП «ПРОМБИОФИТ» рассказывает Аверкиеву В. В. и Свершовой Н. И. об истории создания и практически неограниченных возможностях применения РПА в различных технологических процессах (Москва, 2013г.).

Так, в нефтяной и газовой промышленности в качестве перспективных направлений в программе указано использование нефтеводных и мазутоводных эмульсий в виде топлива в теплоэнергетике, производство масел, смазок с повышенными антифрикционными и антикоррозийными характеристиками, использование бензиновых, дизельных и керосиновых суспензий в двигателях внутреннего сгорания, бескрекинговая переработка сырой нефти, производство битумных эмульсий. Несомненно, в каждом конкретном случае требуется детальная отработка технологии производства новой продукции, серьезная совместная работа технологов и конструкторов.

После этапа приготовления продукции в любом производстве следующим этапом является ее расфасовка и упаковка, нанесение на тару необходимой информации и этикеток. Для выполнения всех этих операций конструкторами предприятия ИТП «ПРОМБИОФИТ» разработаны малогабаритные полуавтоматические установки, которые могут эксплуатироваться как в составе технологических производственных цепочек, так и самостоятельно, каждая установка отдельно.

Для розлива готовой продукции в потребительскую тару предприятие выпускает полуавтоматические установки розлива жидких и пастообразных продуктов УД-2. Объемный дозированный розлив в этих установках осуществляется одновременно по двум каналам, общая производительность зависит от объема дозы, навыков оператора, физических свойств продукта и составляет 700–1200 доз/час. Величина дозы легко изменяется оператором в пределах от 100% до 20% объема дозирующего цилиндра (типоразмеры дозирующих цилиндров – 1 л, 500 мл, 250 мл, 50 мл; общий диапазон регулировки 1 л – 10 мл). Для розлива продуктов с твердыми включениями и сгустками выпускается модификация установки УД-2П с крановыми распределителями, которая при розливе малыми дозами дооснащается расходной емкостью. Такие полуавтоматы розлива могут работать в качестве самостоятельного оборудования, а также в связке с установками приготовления эмульсий и суспензий УПЭС (рис. 5).

Рис. 5. Установка приготовления эмульсий и суспензий УПЭС-0.1/3.0 в связке с полуавтоматом розлива УД-2. Розлив готового продукта в потребительскую тару производится непосредственно из рабочей емкости установки.

Для укупорки наполненной тары пластмассовыми колпачками с резьбой предназначено полуавтоматическое устройство укупорки УУ-3ПН на стойке с упором для фиксации тары или на пружинной подвеске. Специальные сменные укупорочные головки (изготавливаются под заказ) позволяют закрывать тару колпачками с клапаном, дозатором, распылителем и т. д. Другие модификации устройств укупорки тары, изготавливаемые на предприятии, позволяют проводить укупорку тары колпачками без резьбы разной конструкции, кроненпробками, крышками твист-офф, алюминиевыми колпачками «под винт», заваривать пластиковые банки контрольными мембранами из алюминиевой фольги.

Реальную конкуренцию зарубежным аналогам составляют в настоящее время разработанные и выпускаемые специалистами предприятия ИТП «ПРОМБИОФИТ» малогабаритные многофункциональные машины для нанесения самоклеящихся этикеток. Так, настольная модификация этикетировочной машины ЭМ-4П. Мини обеспечивает нанесение самоклеящихся этикеток на плоскую, цилиндрическую или эллиптическую в сечении тару. При необходимости эти машины могут дооснащаться верхним прижимным транспортером для неустойчивой тары, кружителем цилиндрической тары, электромеханическим принтером штемпельного типа ПЭШТ, а также автоматическим загрузчиком тары, который обеспечивает работу машины в режиме максимальной производительности. В зависимости от размеров этикетки и тары и организации рабочего места оператора производительность машины может составлять от 1500 до 7500 этикеток в час.

Для одновременного нанесения на тару двух этикеток (этикетка и контрэтикетка) разработана этикетировочная машина ЭМ-4П, которая имеет две этикетировочные головки. Эта машина монтируется на напольной раме.

Возможность подбора оптимальных технологических режимов работы выпускаемого предприятием оборудования определяет его востребованность не только в традиционных, но и в новых областях производства, например, в производстве эмульсий с нанокомпонентными элементами. Комплексная разработка специалистов ИТП «ПРОМБИОФИТ» «Мини-заводы для микро- и нано технологий» отмечена в 2011 году дипломом конкурсной комиссии Всероссийского выставочного центра.

Технические консультации по эксплуатации оборудования ИТП «ПРОМБИОФИТ» проводятся в демонстрационном зале предприятия, по телефону или в письменном виде по электронной почте.