Совершенствование процесса технического обслуживания и ремонта машинного оборудования

В. В. ДМИТРУК – к.т.н., генеральный директор ОАО «Севернефтегазпром»

А. А. КАСЬЯНЕНКО – к.т.н., главный инженер – первый заместитель генерального директора ОАО «Севернефтегазпром»

Р. В. БАЛЬКО – главный инженер газового промысла ОАО «Севернефтегазпром», e-mail: BalkoRV@sngp.com

Е. Б. КОВИНЧЕНКО – ведущий инженер отдела главного механика ОАО «Севернефтегазпром», e-mail: KovinchenkoEB@sngp.com

И. В. КРАВЧЕНКО – главный механик – начальник отдела главного механика ОАО «Севернефтегазпром», e-mail: KravchenkoIV@sngp.com

Одним из основных факторов, гарантирующих эффективное функционирование предприятия нефтегазодобывающей отрасли и выпуск конкурентоспособной продукции, является высокий уровень промышленной безопасности производства, обеспечить который возможно за счет надежности эксплуатируемого оборудования, совершенствуя процессы его технического обслуживания и ремонта. Достичь положительных результатов в этом направлении деятельности возможно за счет внедрения инновационных методов и технологий, позволяющих на опережение по разработанному гибкому графику, не выводя оборудование из эксплуатации, провести диагностирование и при необходимости выполнить техническое обслуживание и ремонт только тех узлов, которые фактически изношены. Данный подход позволит минимизировать риски возникновения аварии или инцидента по причине отказа оборудования, сократить затраты и время на операции для определения технического состояния оборудования, оптимизировать количество, объем и продолжительность технических обслуживаний и ремонтов с рациональным использованием материалов и запасных частей.

В данной публикации представлено технико-технологическое решение по совершенствованию процесса технического обслуживания и ремонта машинного оборудования, эксплуатируемого на установке комплексной подготовки газа Южно-Русского нефтегазоконденсатного месторождения ОАО «Севернефтегазпром», с учетом его фактического технического состояния.

Ключевые слова: машинное оборудование, эксплуатация и ремонт оборудования, фактическое техническое состояние, система диагностики оборудования, промышленная безопасность.

Руководствуясь указаниями диагностической системы, ответственные за исправное состояние машинного оборудования работники формируют перечень агрегатов, на которых требуется проведение технического обслуживания и ремонта, формируют планы целенаправленных работ, организовывают подготовку материалов и запасных частей, обеспечивают максимальную межремонтную наработку оборудования с сохранением его ремонтопригодности и продолжительной бесперебойной работоспособности.

Совершенствование процесса технического обслуживания машинного оборудования по фактическому техническому состоянию с изменением порядка его эксплуатации, согласовано с такими производителями машинного оборудования, как АО «Борхиммаш», Atlas Copco, ProMinent GmbH, Hermetic-Pumpen GmbH и др. и позволяет за короткий промежуток времени (5–10 мин.) провести диагностическое обследование одной единицы машинного оборудования без вывода ее из эксплуатации и определить необходимость проведения технического обслуживания и ремонта.

В соответствии с требованиями разработчиков и производителей оборудования, применяемого на предприятиях нефтегазодобывающей отрасли, техническое обслуживание и ремонт (ТОиР) производятся по разработанной в СССР единой системе планово-предупредительных ремонтов (ППР), которая имеет следующие существенные недостатки: повышенная трудоемкость работ по обслуживанию за счет усредненных и устаревших нормативных требований, проведение ТОиР машинного оборудования (МО) с заменой деталей и узлов, которые по своему фактическому техническому состоянию (ФТС) не требуют этого. Дополнительно необходимо отметить, что плановые остановы МО по наработке для проведения ТОиР, с последующими пусками в работу, негативно влияют на ресурс, технические характеристики и надежность МО.

В настоящее время на промышленных предприятиях активно применяются различные прогрессивные технологии ТОиР МО по ФТС. Ориентируясь на последние достижения отечественных научно-производственных компаний в области диагностики МО, в ОАО «Севернефтегазпром» проведено совершенствование процесса ТОиР МО, эксплуатируемого на установке комплексной подготовки газа (УКПГ) Южно-Русского нефтегазоконденсатного месторождения (ЮРНГКМ). По результатам научно-исследовательской работы (НИР), на УКПГ ЮРНГКМ был совершенствован процесс ТОиР МО за счет разработанной и внедренной технологии рационального и обоснованного ТОиР по ФТС с применением персональной автоматизированной системы диагностики (ПАСД) с ранним обнаружением и устранением неисправностей.

Данное техническое решение обеспечило:

- исключение аварийных ситуаций по причине внезапного отказа МО [1]

- увеличение межремонтного периода эксплуатации МО, снизив при этом риск возникновения инцидента или аварии [2]

- сокращение сроков плановых остановочных ремонтов, за счет наличия информации о фактическом техническом состоянии контролируемого МО;

- оптимизацию эксплуатационных расходов на ТОиР, за счет своевременного устранения выявленных на ранней стадии развития дефектов узлов и деталей МО [3]

- контроль объема и качества работ при исполнении обслуживающим персоналом диагностических предписаний ПАСД;

- разработку плана целенаправленного ТОиР в реальном времени на основе анализа информации о ФТС МО.

Порядок совершенствования процесса ТОиР МО на ЮРН ГКМ

Совершенствование процесса ТОиР МО на УКПГ ЮРНГКМ проведено за счет внедрения новой технологии ТОиР МО по ФТС, разработанной в рамках НИР в следующем порядке.

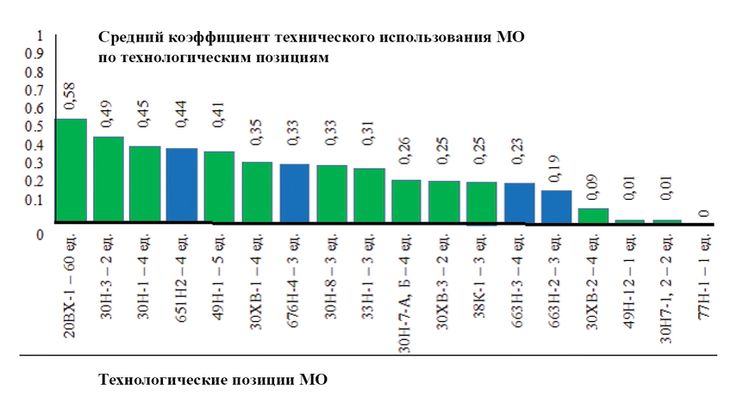

Составлен перечень МО для перехода на ТОиР по ФТС на основании проведенного анализа ответственности и конструктивных особенностей каждой технологической единицы. Определен коэффициент технического использования каждой единицы МО, как отношение фактической наработки МО в год к возможной максимальной наработке (8760 час.). На рис. 1 показано распределение среднего коэффициента технического использования по технологическим позициям со средней наработкой в год, входящих в состав этих позиций МО.

Рис. 1. Распределение среднего коэффициента технического использования МО по технологическим позициям

На основе анализа технологических схем установки МО, возможных факторов опасности, категорий опасности помещений, в которые технологические позиции входят, ответственностью позиций в общем производственном процессе газового промысла и с учетом рекомендаций ГОСТ Р 53563, ГОСТ Р 53564 [4], МО распределены по двум категориям опасности: 98 единиц – вторая категория, 14 единиц – третья. На рис. 1 вторая категория выделена зеленым цветом, третья – синим.

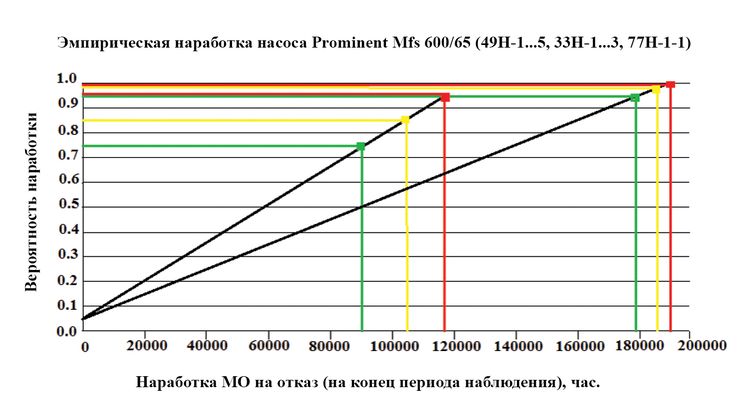

На основе параметров аппроксимирующих функций рассчитаны интервалы безопасной эксплуатации МО:

а) до момента, предшествующего обнаружению неисправности (зарождению дефекта), т.е. до перехода в состояние «требует принятия мер»

б) до момента, предшествующего достижению предельного состояния, т.е. до перехода в состояние «недопустимо»

в) до момента, предшествующего отказу МО [5].

Графически данный интервал определен как проекция точки пересечения горизонтальной прямой на заданном уровне вероятности с аппроксимирующей кривой на ось наработки.

Диапазоны вероятностей, в пределах которых рассчитывался тот или иной интервал безопасной эксплуатации агрегата, в процессе исследования установлены следующими:

0.75...0.95 для диапазона (1),

0.85...0.98 для диапазона (2),

0.95...0.999 для диапазона (3).

На рис. 2 в качестве примера приведены модели наработки МО Prominent Mfs 600/65 для технологических позиций 49Н-1-1…5, 33Н-1-1…3, 77Н-1-1. Интервал (а) – между зелеными проекциями, интервал (б) – между желтыми, интервал (в) – между красными.

Рис. 2. Пример модели суммарной наработки МО

Исходя из текущей степени оснащенности агрегатов средствами контроля, обеспечивающими возможность своевременного обнаружения и предупреждения развития неисправностей сформированы измеряемые/контролируемые параметры МО.

Выполнен расчет базовой вероятности возникновения опасного состояния МО, как отношение числа неисправностей, приводящих к отказу МО, контролируемых системами мониторинга в т.ч. АСУ ТП УКПГ к общему числу неисправностей, приводящих к отказу МО. Базовая вероятность возникновения опасного состояния МО рассчитывалась, как среднее значение суммы коэффициентов контроля неисправностей каждой единицы МО. Коэффициент контроля неисправностей это доля неисправностей единицы МО, которая определяется при помощи систем контроля технологических параметров АСУ ТП и систем мониторинга технического состояния МО с вероятностью близкой к 1.

Расчет базовой вероятности возникновения опасного состояния МО проводился на основе принятой классификации оборудования технологического комплекса по категориям опасности и степени оснащенности МО измерительными методами контроля (давление, температура, токи, вибрация и др.), которые позволяют своевременно и достоверно выявить неисправности в этом МО [6].

Базовая вероятность пропуска опасного состояния рассчитывалась по формуле:

BPƒ = (1 – (Σi = 1 to N (Σj = 1 to M PRFji))/N)*100% (1),

где:

PRFji – фактор снижения вероятности пропуска опасного состояния i-ой единицы МО, j-ым методом контроля неисправностей;

N – количество МО;

M – количество методов контроля (выявления) неисправностей МО (вибрационный, тепловой, токовый, параметрический и др.).

Традиционно для вибрационного метода контроля состояния МО, а именно для мониторинга параметров вибрации с периодом наблюдения на много меньшим минимально возможного времени развития неисправности до критического уровня, фактор снижения вероятности составляет 0,65–0,7. Чем больше период наблюдения, тем ниже значение данного фактора.

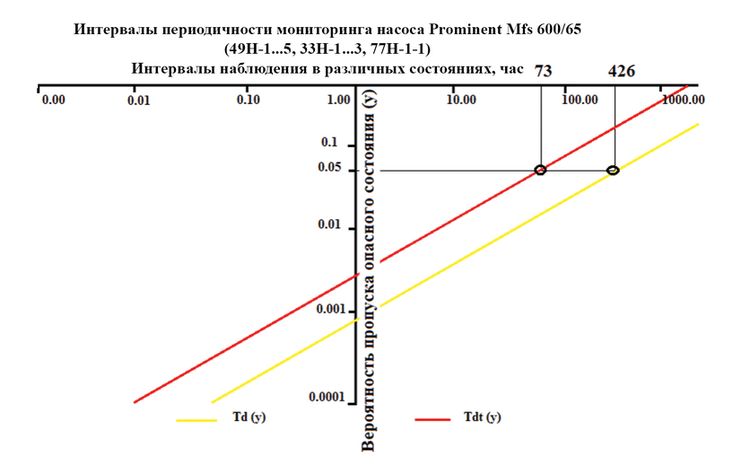

Рис. 3. График зависимости периодичности мониторинга от вероятности пропуска опасного состояния насоса

Установлена периодичность получения информации о техническом состоянии МО с учетом определения скорости развития в нем неисправностей и для обеспечения мониторинга состояния. Скорость развития неисправностей определена на основе статистики по отказам, принятой периодичности проведения работ по ТОиР, а также категории опасности и базовой вероятности возникновения отказа каждой единицы МО, определяемой из степени оснащенности МО методами контроля и их технического состояния. Периодичность наблюдения должна быть в несколько раз меньше продолжительности развития неисправности МО до предельного состояния.

Выполнен расчет требуемого периода диагностики на основании установленной периодичности получения информации о техническом состоянии МО, т.е. интервал проведения диагностического контроля для каждой единицы МО. На рис. 3 приведены зависимости интервалов периодичности мониторинга МО технологической позиции (49Н-1-1...5, 33Н-1-1…3, 77Н-1-1) соответствующих стадий эксплуатации от вероятности пропуска своевременного распознавания опасного состояния, построенные в логарифмическом масштабе, где графически показано определение интервалов периодичности диагностики при заданном уровне вероятности 5%.

Определен состав и структура системы диагностики на основе данных о функциональной схеме управлением предприятием (подчиненность служб эксплуатации, обслуживания и ремонта оборудования, а также ведения технологического процесса), данных по составу аппаратных и программных средств и информационных листов по результатам выявленных проблем в период эксплуатации, внеплановым и аварийным ремонтам оборудования, данных систем контроля.

Выполнен расчет норм вибрации на основе данных о конструктивных и технологических особенностях каждого конкретного МО, вибрационного обследования, учитывающих как конструкционные особенности МО, так и рекомендации производителей данного МО.

Определены методы диагностики вибрации, обеспечивающие в совокупности достоверную информацию о состоянии МО, а также определены места измерения вибрации на МО.

На основе данных информационных листов по результатам проведенного анализа возникающих проблем в период эксплуатации, внеплановым и аварийным ремонтам МО, данных систем контроля и на основе анализа его вибрационной активности, определена возможность учета технологических параметров работы МО при оценке технического состояния МО.

На основе информационных листов с выявленными проблемами за период эксплуатации, внеплановым и аварийным ремонтам МО, определен безопасный интервал наблюдения состояния МО на различных стадиях процесса деградации его технического состояния.

На основе данных технологических схем объектов УКПГ ЮРНГКМ с указанием топологии размещения МО, отметок по высоте определен рациональный с логистической точки зрения маршрут обхода оператором ПАСД МО, определены вариации этого маршрута с учетом степени деградации состояния МО и категорий опасности.

По итогам указанного порядка внедрения технологии разработана ПАСД, в конфигурацию которой внесены перечни МО, подлежащего периодическому обходу, рассчитанные нормы вибрации для различных параметров, контролируемых ПАСД и периодичность диагностики МО.

Применение процесса ТОиР МО по ФТС на производстве

На объектах УКПГ ЮРНГКМ практическое применение совершенствованного процесса ТОиР МО по ФТС, с учетом использования ПАСД, реализовано и осуществляется следующим образом.

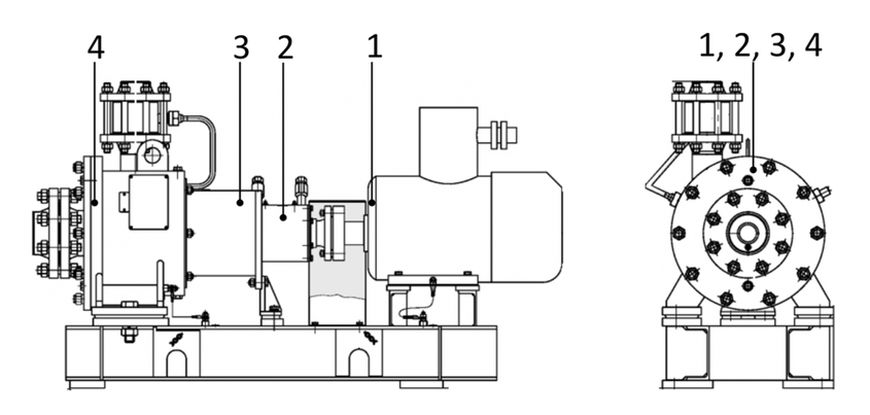

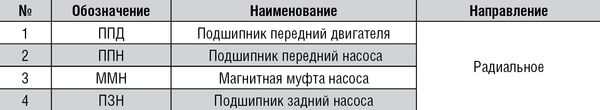

Пользователь ПАСД выполняет указания системы диагностики, отображаемые на мониторе рабочей станции в части проведения необходимых измерений, загружает в систему диагностики обновление маршрута с учетом предыдущих указаний. ПАСД выстраивает оптимальный маршрут диагностики МО, обеспечивающий наименьшие затраты трудовых ресурсов (рис 4). В соответствии с подготовленным маршрутом, пользователь направляется к МО, устанавливает единственный датчик вибрации в предусмотренные точки контроля вибрации (рис. 5). ПАСД автоматически определяет соответствие данной точки сформированному маршруту. Далее пользователь инициализирует процесс измерения вибрации, согласно карте диагностического контроля (рис. 6), выполняет измерения параметров оборудования во всех предусмотренных маршрутом точках по каждому узлу МО.

Рис. 4. ПАСД выстраивает оптимальный маршрут диагностики

Рис. 5. Измерение вибрации оборудования

КАРТА диагностического контроля агрегата насосного ГДМ 19-Е-20/80-К-18,5-У2 (поз. 30Н-8-1А, 2А, 1Б, 2Б, корпус регенерации ТЭГа)

Таблица 1. Обозначение точек контроля

Периодичность – 15 суток. Трудоемкость – 1/6* чел. час.

* - трудоемкость с учетом времени на измерение, прохождение маршрута, выгрузку измеренных данных.

Рис. 6. Карта диагностического контроля

При каждом очередном измерении параметров пользователем системы диагностики выполняется контроль ФТС узлов МО с отображением на мониторе ПАСД рекомендаций по дальнейшей эксплуатации диагностируемого МО. В случае необходимости, руководствуясь указаниями автоматической экспертной системы ПАСД, пользователь оперативно информирует ответственного руководителя о необходимости принятия соответствующих мер, обеспечивающих сохранение ремонтопригодности и бесперебойную работу МО.

По результатам измерений параметров всех МО, предусмотренных маршрутом, пользователем производится передача данных из рабочей станции ПАСД в локальную диагностическую станцию (промышленный ноутбук) и заполняется акт диагностического контроля.

Лица, ответственные за техническое состояние МО, контролируют на экране диагностической станции или на рабочей станции пользователя результаты обхода и оценивают фактическое состояния МО.

Руководствуясь указаниями ПАСД, ответственные за техническое состояние МО формируют перечень МО, требующих проведения ТОиР, выполняют рекомендации ПАСД, нормализуя состояние МО, формируют планы целенаправленных работ, необходимых материалов и запасных частей, обеспечивают максимальный межремонтный пробег МО при сохранении его ремонтопригодности.

Применение совершенствованного процесса ТОиР МО по ФТС с использованием ПАСД повысило техногенную безопасность на УКПГ ЮРНГКМ, операционную эффективность эксплуатации МО и автоматизировало формирование планов целенаправленных работ по ТОиР МО, включая заказ материалов и запасных частей.

Внедрение в 2017 году в опытную, а затем в 2018 году в промышленную эксплуатацию на УКПГ ЮРНГКМ технологии ТОиР МО по ФТС позволило достичь следующих положительных результатов:

- с 82% до уровня 11% снизилась базовая вероятность возникновения отказа (останова) объектов УКПГ по причине выхода из строя МО, переведенного на ТОиР по ФТС;

- в два раза увеличился интервал ТОиР с пропорциональным сокращением затрат на внеплановые ремонты МО, переведенного на новый порядок ТОиР;

- трудоемкость работ по ТОиР МО сократилась с 4078 чел. час до 1825 чел. час.

Внутренняя норма рентабельности совершенствования технологии ТОиР МО составила 23,6% со сроком окупаемости 6 лет и экономическим эффектом 2,47 млн. руб. за период 10 лет. Индекс эффективности составил 2,7.

ЛИТЕРАТУРА:

- Костюков В. Н. Мониторинг безопасности производства. М.: Машиностроение. 2002. с. 224.

- Костюков А. В., Костюков В. Н. Повышение операционной эффективности предприятий на основе мониторинга в реальном времени. М.: Машиностроение. 2009. с. 192.

- Костюков В. Н. Мониторинг состояния и рисков эксплуатации оборудования в реальном времени – основа промышленной безопасности // Костюков В. Н., Махутов Н. А., Костюков А. В. В сб.: Федеральный справочник: Т. 26. М.: НП «Центр стратегического партнерства», 2012. – 496 с. с. 321–326.

- ГОСТ Р 53563-2009. Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Порядок организации. ГОСТ Р 53564-2009. Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга.

- Костюков В. Н., Костюков А. В. Мониторинг неисправностей и рисков эксплуатации оборудования в реальном времени // Оценка и управление индустриальными рисками в промышленной безопасности. Мониторинг рисков сложных и уникальных объектов: сборник докладов III школы-семинара. – М.: Полигн-прессс, 2014. с. 37–48.

- Костюков В. Н., Костюков А. В., Синицын А. А., Тарасов Е. В. Оценка надежности безопасной эксплуатации агрегатов НХК // Оценка и управление индустриальными рисками в промышленной безопасности. Мониторинг рисков сложных и уникальных объектов: сборник докладов III школы-семинара. – М.: Полигн-прессс, 2014. с. 142–154.