УДК 665.642.2

Кавитационная конверсия мазута газовых конденсатов в дизельно-бензиновые дистилляты

Часть 1 – Гидродинамическая кавитация

А. К. КУРОЧКИН – к.т.н., руководитель проектов «Термакат»

Н. В. МОТИН – к.т.н., заведующий лабораторией ООО «Газпром ВНИИГАЗ»

С. З. АЛЕКСЕЕВ – к.т.н., начальник управления ОАО «Газпром» (1997–2010 гг.)

А. А. КУРОЧКИН – руководитель лаборатории термолиза ООО «Виста-Термакат»

Во всем мире переработка нефти с получением большого количества мазутов признана экономически нецелесообразной. В России средняя глубина переработки нефти в последнее десятилетие не превышает 71-72%. В ущерб экономике страны мазут и малосернистый газоконденсатный мазут экспортируется за рубеж как сырье по низкой цене. По рациональной технологии глубокой (безостаточной) переработки мазутов за рубежом и в России опубликованы сотни статей и выданы десятки патентов. Однако в промышленной практике российских НПЗ практически нет примеров использования эффективных технологий глубокой переработки мазутов. Эффективным решением проблем глубокой переработки мазутов может быть отечественная технология конверсионной безостаточной переработки высокопарафинистого газоконденсатного мазута, рассмотренная на примере Сургутского ЗСК.

Технология основана на применении методов и аппаратов кавитационно-акустического воздействия, позволяющих максимально превращать тяжелые термолабильные парафиновые углеводороды в легкие дизельно-бензиновые дистилляты (процесс ТЕРМАКАТ), в остатке при этом получаются конденсированные углеводороды, квалифицируемые как неокисленные дорожные битумы. Выход бензиновых фракций составляет до 12–18%; дизельных фракций – до 60-76%; битумных остатков – до 4-8% масс. Вместо битумов могут быть получены полусинтетическая нефть, низкозастывающие судовые, котельные и печные топлива. Выход и качество продуктов регулируются ведением технологического режима. Ассортимент продукции определяется конъюнктурой рынка и сезонностью спроса.

При разработке технологии переработки газоконденсатного мазута мы исходили из следующих положений:

- высокопарафинистый мазут, как высоковязкий и высокозастывающий продукт, имеющий низкие цены реализации, должен быть сырьем для квалифицированной переработки;

- переработка мазута должна давать высоколиквидные нефтепродукты, с высокой добавленной стоимостью;

- в процессе переработки мазута не должно быть отходов и полупродуктов;

- технология переработки мазута должна быть простой и надежной, промышленно и экологически безопасной. На основе процессинговых исследований (проведенных в 2000–2002 гг.) разработаны исходные требования и выдано техническое задание (в соответствии с техническим регламентом) на создание опытной установки для отработки процесса глубокой переработки газоконденсатного мазута Сургутского ЗСК.

Акустическая кавитация как фактор интенсификации химических процессов

В настоящее время не подлежит сомнению, что на стыке таких классических дисциплин, как акустика и химия, сформировалось и бурно развивается новое направление в науке, называемое звукохимией (sonochemistry). На это указывают многочисленные публикации в ведущих научных журналах мира «The Journal of Physical Chemistry», «Industrial & Engineering Chemistry Research», а также в отечественных «Акустическом журнале» и «Журнале физической химии» [1–13]. Во всемирной сети Internet созданы многочисленные web-узлы, посвященные проблемам звукохимии – https://dic.academic.ru/dic.nsf/ruwiki/, http://www.nehudlit.ru, и др. Звукохимия (сонохимия, https://ru.wikipedia. org/wiki/) – раздел химии, который изучает взаимодействие мощных акустических волн и возникающие при этом химические и физико-химические эффекты. Звукохимия исследует кинетику и механизм звукохимических реакций, происходящих в объеме звукового поля [3, 12].

Интерес к звукохимии вызван широкими технологическими перспективами, которые дает применение акустического воздействия на химический процесс. Во многих обзорах сообщается об ускорении некоторых химических реакций под воздействием акустических волн в десятки и даже сотни тысяч раз, причем при комнатной температуре и без давления, вместо повышенных при обычном проведении технологического процесса. В литературе описано множество эффектных примеров применения акустической кавитации для интенсификации химико-технологических процессов. Многие эффекты выявлены уже несколько десятилетий тому назад, а количество эффективных внедрений звукохимических процессов – единицы [11].

Среди основных проблем задержки интенсивного внедрения звукохимии в промышленные технологические процессы нефтепереработки следует назвать недостаточность теоретических проработок и обоснований звукохимических явлений, отсутствие высокопроизводительных и акустически мощных генераторов кавитации и, субъективный фактор – косность инженеров-нефтепереработчиков.

Недостаточность проработки теоретических основ звукохимии применительно к нефтепереработке скорее всего можно связать с физическими особенностями кавитации в нефтяных углеводородных средах. Достигнутые в ряде случаев результаты являются чаще всего удачным подбором реагентов, условий проведения реакции и параметров акустического поля. Существующие в настоящее время теоретические разработки по звукохимическим реакциям подразделяются на две основные группы гипотез – тепловые и электрические. В основе первых лежат представления об адиабатическом сжатии газового пузырька в жидкости при возникновении акустической кавитации, при котором достигаются высокие температуры и давления газа в пузырьке. Вторая группа гипотез исходит из предположения о возникновении электрического пробоя газа в кавитационном пузырьке, что и является причиной химических превращений. Ни одна из этих групп не в состоянии в настоящее время описать всю совокупность экспериментальных данных не только количественно, но даже качественно, поскольку кавитационные явления протекают в многокомпонентных углеводородных смесях.

Одни углеводороды подвергаются деструкции с образованием более легких паро- и газообразных компонентов, которые тушат кавитацию, другие углеводороды конденсируются и также изменяют параметры кавитации.

Промышленное применение акустических колебаний требует воздействия на большие единичные объемы перекачиваемых сред, что порождает необходимость ввода в кавитирующую жидкость высокой звуковой мощности. При этом возникают сразу две задачи – создание мощных преобразователей частоты и излучателей звука. Технически наиболее просто эти задачи решаются при повышении частоты звуковых колебаний, поэтому в настоящее время диапазон частот, применяемых в звукохимии колебаний, лежит в ультразвуковой области (20–100 кГц). Применение более низких частот ограничено низкой эффективностью излучателей в этой области и их большими размерами, а значит и стоимостью. Высокочастотные излучатели более эффективны, но при высоких частотах затруднено возникновение кавитации.

Обзор литературных данных по испытаниям промышленного ультразвукового оборудования (преобразователь + магнитострикционный излучатель) применимого для звукохимии показывает, что вводимая в жидкость мощность акустических колебаний не превосходит 6–8% от мощности потребляемой электрической энергии, при этом стоимость подобного оборудования весьма значительна.

Акустические колебания в производственных условиях обладают рядом технологических преимуществ по сравнению с другими физическими методами воздействия на вещество. Технологические процессы с применением ультразвука можно осуществлять в аппаратах из любых конструкционных материалов, и процессы легко можно автоматизировать и проводить в непрерывном режиме, под давлением, при высоких температурах и т.д. Кроме того, мощные кавитационные поля можно создавать механическими или гидродинамическими методами. Перспективной альтернативой ультразвуковым излучателям в последние годы стали гидродинамические излучатели [6].

Число установок, где используется ультразвук, весьма велико. И с каждым годом возрастает не только их число и мощность, но и появляются новые области технологического применения ультразвука.

В нефтехимической технологии с помощью ультразвука получен ряд интересных результатов: усовершенствован процесс получения кокса, проведена интенсификация процесса деасфальтизации высококипящих нефтяных остатков, показано образование низкокипящих продуктов при воздействии ультразвука на вакуумный газойль, а также высококипящие нефтяные остатки [11]. Применение ультразвука в процессе нефтедобычи предотвращает кристаллизацию парафинов нефти и закупоривание нефтепровода. Применение мощных ультразвуковых волн для интенсификации процесса переработки угля позволяет получать ряд ценных продуктов: гуминовые кислоты, ароматические углеводороды и др. [9].

В настоящее время известны многие реакции, которые значительно изменяют скорость, а также состав конечных продуктов под действием ультразвуковых волн, однако они могут осуществляться и без ультразвука, но с меньшей скоростью. К этой группе эффектов можно отнести ускорение гидролиза эфиров карбоновых кислот, гидролиза диметилсульфата, и персульфата калия, разложение диазосоединений, и т.п. Для некоторых из этих процессов возможно предположить, что ускорение реакции происходит под действием ультразвука, однако для большинства из них причиной резкой интенсификации в ультразвуковом поле остаются неясными и требуют дополнительных экспериментальных исследований. К сожалению, во многих экспериментальных работах лишь констатируется интенсификация процесса, повышение выхода продукта, уменьшение доли побочных процессов и т.д., а относительно механизма наблюдаемых эффектов высказываются лишь общие соображения, чаще всего без экспериментального обоснования.

Ко второй группе эффектов относятся реакции, которые в рассматриваемой системе без воздействия ультразвуковых колебаний не протекают совсем. В зависимости от механизма первичных и вторичных элементарных процессов можно выделить следующие основные химические превращения в поле ультразвуковых волн:

- Окислительно-восстановительные реакции, которые осуществляются в водных растворах между растворенными веществами и продуктами ультразвукового расщепления воды, возникающими в кавитационных пузырьках и переходящими в раствор после их схлопывания (при этом механизм действия ультразвука является косвенным).

- Реакция между растворенными газами и веществами с высоким давлением пара внутри кавитационных пузырьков (эти реакции не могут осуществляться в растворе под воздействием радикальных продуктов расщепления воды).

- Цепные реакции в растворе, которые инициируются нерадикальными продуктами расщепления воды, а каким-либо другим веществом, присутствующим в системе и расщепляющимся в кавитационном пузырьке.

- Реакция с участием микромолекул, например, деструкция молекул полимеров и инициированная ею полимеризация, которые могут идти и при отсутствии кавитации, в различных органических растворителях, при высоких давлениях, когда остальные реакции подавляются; для этих реакций важны не только кавитационные процессы и связанные с ними ударные волны и кумулятивные струи, но и возникающие при прохождении ультразвука через раствор полимера механические силы, разрушающие микромолекулы. Природа этих сил, приводящих к деструкции молекул и полимеризации, инициируемой образовавшимися радикальными осколками микромолекул, в настоящее время недостаточно ясна. При отсутствии кавитации микромолекулы в отличие от обычных молекул, размер которых соизмерим с кинетическим диаметром молекул растворителя, не успевают перемещаться вместе с молекулами растворителя в условиях, когда в растворе распространяются ультразвуковые волны.

- Звукохимические реакции в неводных системах. Хотя в этих процессах может участвовать вода, основным растворителем или реагирующим веществом являются органические жидкости. Раньше многие исследователи считали, что осуществить такого типа реакции невозможно, даже пытались обосновать причину возникновения звукохимических превращений только в воде комплексом ее «особых» свойств. Однако в последние годы звукохимические превращения в неводных системах интенсивно исследуются, и ежегодно публикуется большое число оригинальных и обобщающих статей по этой проблеме.

- Инициирование взрыва в жидких и твердых взрывчатых веществах. Для этих процессов весьма важно возникновение ударных волн и высоких локальных температур при схлопывании кавитационных пузырьков. Изучение механизма детонации взрывчатых веществ при гидростатическом давлении 104 МПа показало, что сдвиговые напряжения, если они не сопровождаются высокой температурой, не вызывают детонации, и инициирование взрывчатых веществ всегда связано с возникновением локальных разогревов размером 10–3 – 10–5 см (это достаточно близко к размерам кавитационных пузырьков), которые выполняют роль начальных центров термического воспламенения.

Под термином «кавитационно-акустическая технология» (КА-технология) понимается совокупность аппаратурного и технологического оформления промышленных процессов, в которых основную роль играют эффекты, связанные со знакопеременным давлением в среде, т.е. с гидродинамической кавитацией.

Направление данной работы связано, главным образом, с химико-технологическими процессами перегонки и деструкции тяжелых нефтяных углеводородных фракций (мазутов), поэтому в дальнейшем будем называть КА-технологией процессы, происходящие под воздействием акустических колебаний и кавитации в жидкой углеводородной фазе и в двухфазной смеси жидкость-газ.

Интенсифицирующее и инициирующее действие акустических колебаний на многие физические и химические процессы известно с 1934 года [1], однако до настоящего времени нет единого мнения о механизме процессов, приводящих к подобным эффектам. Общепринято лишь, что высокоэнергетичные процессы, такие как эрозия, химические реакции и сонолюминесценция, являются следствием так называемой акустической кавитации [2, 3, 4]. Под акустической кавитацией понимается разрыв сплошности жидкой среды с образованием газовых пузырьков, последующее быстрое сжатие (схлопывание, коллапс) которых и является причиной физико-химических эффектов. С другой стороны, многие акустические эффекты (коалесценция, дегазация, звукокапиллярный эффект) наблюдаются и при отсутствии фазы схлопывания кавитационного пузырька, за счет его резонансных движений.

В связи с тем, что акустическое воздействие связано с разнообразными видами движения газовых пузырьков (полостей), рассмотрим некоторые модели их образования и эволюции в роторных генераторах кавитации.

Кавитация в роторных генераторах

Изучение кавитационных явлений большинство исследователей приводит при возбуждении кавитации с помощью пьезоэлектрических, магнитострикционных и электромагнитных преобразователей электрической энергии в акустическую. Это связано с удобствами их использования в условиях эксперимента – легко регулируемая мощность излучения, отсутствие механических трущихся частей, простота герметизации установки, небольшие габариты излучателя и т.п. В последние годы в связи с повышением интереса к использованию кавитации в технологических процессах, возникла необходимость создания мощных кавитационных полей, способных воздействовать на большие объемы обрабатываемых сред. Для этой цели были разработаны конструкции гидродинамических излучателей: сирены, свистки, стержневые излучатели, роторно-пульсационные аппараты, гидроакустические излучатели и т.д. [6–9].

Пульсации давления в жидкости, необходимые для возбуждения кавитации при работе всех видов гидродинамических излучателей, возникают за счет преобразования кинетической энергии потока в энергию акустических колебаний.

Во многих работах отмечается высокая эффективность гидродинамических излучателей по сравнению с преобразователями электрических колебаний в акустические. В значительной мере это связано с отсутствием потерь в генераторе, а также при преобразовании электрической энергии в механическую, и потерь при передаче механических колебаний от волновода к среде, которые в сумме составляют более 90% потребляемой мощности.

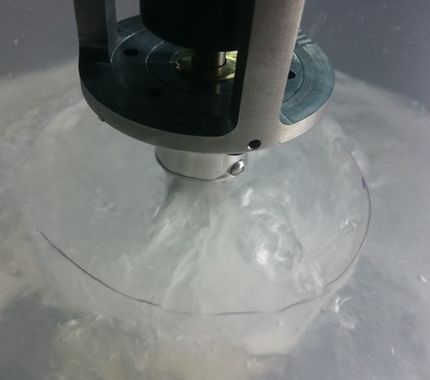

Одним из наиболее перспективных для технологических применений является гидродинамический роторный кавитатор (фото 1) (ГРК) [7, 8]. Достоинствами его являются высокая эффективность кавитационных процессов, по уровню воздействия приближающаяся к ультразвуковой кавитации, что показано в работах [7, 8, 10, 13] методами регистрации свечения жидкости и кавитационного шума.

Фото 1. Генератор кавитации погружного ГРК

К достоинствам гидроакустического излучателя относится значительный насосный эффект, что позволяет получать эффективные режимы работы без применения подпорных насосов. Немаловажным преимуществом перед другими типами излучателей является возможность регулировки акустических параметров излучателя с помощью изменения статического давления в камере озвучивания или частоты вращения ротора. Из недостатков гидроакустических излучателей следует отметить сложность изготовления рабочих органов, что связано с требованиями высокой точности изготовления ротора и статора. Недостатком являются также технические сложности, связанные с необходимостью применения высококачественных уплотнений на приводном валу, особенно при работе с высокими температурами и давлениями жидкой среды.

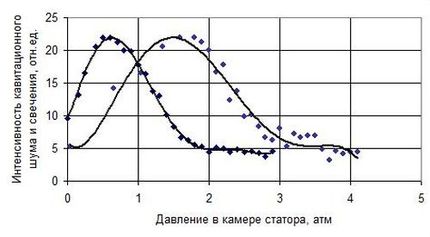

Принцип возбуждения кавитации в гидроакустическом излучателе поясняется на рис. 1. Вращение ротора сообщает кинетическую энергию жидкости и создает перепад давлений между полостью ротора и камерой статора. При совпадении прорезей ротора с прорезями статора жидкость под действием перепада давления с большой скоростью движется из полости ротора в камеру статора. При перекрывании сечения прорезей происходит торможение потока и разрыв жидкости с образованием кавитационных пузырьков, которые резко сжимаются под действием статического давления в камере статора (фото 2).

Фото 2. Погружной ГРК: кавитационное облако в воде

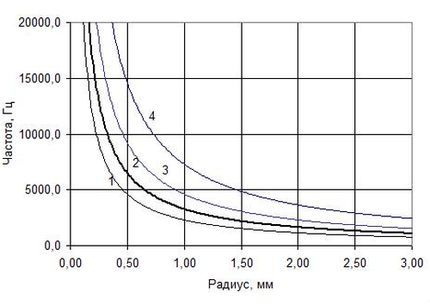

Характерной особенностью полей давления гидроакустических излучателей является относительно низкая частота чередования фаз «растяжение-сжатие» жидкости (1-5 кГц). Поэтому вряд ли имеет смысл говорить о кавитационных пузырьках резонансного размера в полях таких излучателей, поскольку их равновесный радиус составлял бы 0,5...2 мм (рис. 2), а пузырьки таких размеров просто всплывают и удаляются из жидкости.

Рис. 1. Зависимости кавитационного шума (1) и свечения (2) от статического давления в камере статора гидроакустического излучателя

Рис. 2. Зависимость резонансной частоты газового пузырька от его радиуса и статического давления в жидкости: 1 – 0,5 атм, 2 – 1 атм, 3 – 2 атм, 4 – 5 атм.

Другой особенностью кавитационных полей гидродинамических излучателей является постоянное обновление жидкости в кавитационнной зоне, в связи с чем в них отсутствует период «развития» кавитации, который характерен для акустической кавитации, возбуждаемой в постоянном объеме жидкости. Зародыши кавитации в полях гидродинамических излучателей непосредственно, без постепенного роста за счет выпрямленной диффузии, переходят к резким нелинейным пульсациям. При этом пузырьки, образовавшиеся в результате дробления при нелинейных пульсациях, не могут служить новыми зародышами кавитации, поскольку они удаляются из зоны кавитации потоком жидкости, при этом могут оказывать эффект «последействия» кавитации, например, создавать или разрушать эмульсии.

Энергетика кавитационного воздействия

Интенсивность акустических волн – энергетическая характеристика волновых процессов, физический смысл которой – мощность, проходящая через единицу поверхности, – размерность Вт/м2. Имеет смысл только для бегущей волны или при поглощении звуковой энергии средой, как это имеет место при кавитации.

Вычисляется для кавитационных аппаратов как Nт/S, где Nт – тепловая (вводимая) мощность, выделяемая в аппарате, Вт; S – суммарная площадь отверстий статора. Порядок для наших аппаратов 1…5*106 Вт/м2 или 100…500 Вт/см2.

Вводимая в рабочую среду тепловая мощность, Nт (Вт) характеризует мощность кавитационноакустического аппарата. Нагрев жидкости обусловлен тремя процессами – кавитацией (фото 2) кавитационными пузырьками), мелкоструктурными вихрями и силами трения жидкости в зазоре и вблизи стенок. Все три процесса оказывают влияние на технологию.

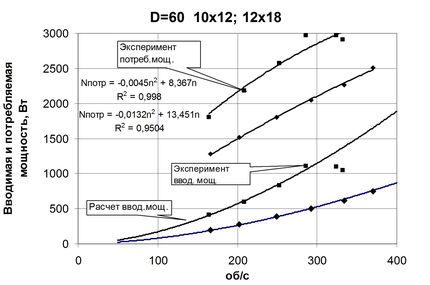

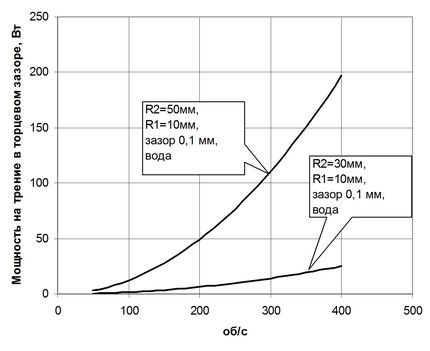

Оценки относительных вкладов этих процессов по экспериментальным данным и по расчетам (рис. 3, 4) показывают, что их отношение (в процентах) соответственно 40:40:20.

Рис. 3. Эксперимент (маркеры) и расчет (линии) тепловой мощности при кавитационном воздействии

Рис. 4. Расчет тепловой мощности, выделяемой в зазорах

Тепловая мощность, выделяемая в зазорах, рассчитывается по темпу нагрева жидкости.

Эмпирическая формула: NT = 1.81 · 10-10 · D3 · n5/2 · (ZC · ZP)1/2

Порядок для наших аппаратов – 1000–10000 Вт.

Удельная вводимая в рабочую среду тепловая энергия, (Дж/м3) характеризует энергетику кавитационно-акустического воздействия. Рассчитывается как Nт/Q, где Q – расход жидкости, м3/с. Порядок 1000/0,5=2000 Дж/м3.

Уровень звукового давления – характеризует акустическую волну, но не кавитацию. Применима и для стоячих волн. Безразмерная величина, измеряется в дБ и вычисляется как U=20*lg(P/P0), где Р – амплитуда звукового давления, Н/м2, Р0 = 10–5 Н/м2. Для наших аппаратов 140…200 дБ.

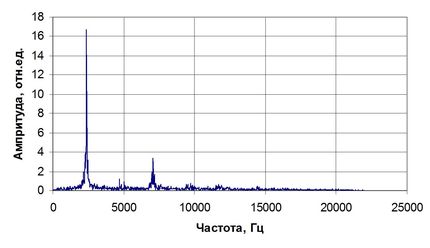

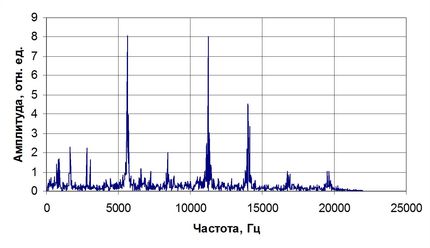

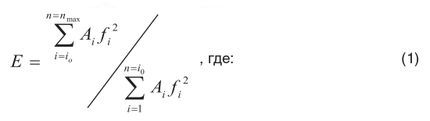

Эффективность кавитации* как технологического фактора может быть оценена по спектру кавитационного шума. При отсутствии кавитации в спектре наблюдается один пик на роторной частоте с частотой ƒ0=n*k (Гц), где: n – частота вращения ротора, об/с, k – число перекрытий отверстий в роторе и статоре за один оборот (рис. 5).

При возникновении кавитации энергия основной гармоники ƒ0 переходит в высшие гармоники. При этом амплитуда ƒ0 снижается, а амплитуда высших – растет (рис. 6).

* Выполнил д.т.н. Е. А. Смородов [12]

Рис. 5. Спектр при отсутствии кавитации. К=1,3

Рис. 6. Спектр при интенсивной кавитации. К=108,3

Количественно эффективность кавитации по спектру можно оценить как безразмерную величину:

Аi, fi – амплитуда и частота i - ой гармоники, i0 – номер основной гармоники в спектре.

Эффективность кавитации может регулироваться с помощью частоты вращения ротора, изменения статического давления в камере статора, расходом среды, температурой жидкости и другими методами.

Для наших аппаратов Е=0…500.

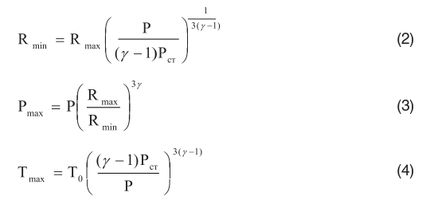

Эффективность кавитации зависит от формы движения кавитационных пузырьков. Максимальные давления и температуры, являющиеся действующими факторами кавитации, зависят от параметров среды и могут быть вычислены по соотношениям:

Давление Pmax и температура Тmax при этом являются факторами, определяющими эффективность кавитации.

В соотношения (2–4) входит давление Р газовой смеси в пузырьке в момент максимального расширения. Оно определяется суммой парциальных давлений создаваемых свободным газом и парами жидкости в пузырьке. Весьма сложным является вопрос, можно ли считать давление пара жидкости равным давлению насыщенного пара при данной температуре Рнп, т.е. можно ли считать, что Р = Рг + Рнп. Скорость расширения пузырька достигает значительных величин, поэтому процесс испарения жидкости со стенки может «запаздывать» и в этом случае давление пара к концу фазы расширения не достигнет давления насыщения. Однако в любом случае, очевидно, что для жидкостей с высоким давлением насыщенных паров Tmax и Pmax будут ниже, чем для нелетучих жидкостей. Экспериментально этот вывод подтверждается тем фактом, что интенсивность сонолюминесценции максимальна именно для жидкостей с низким давлением насыщенных паров (глицерин, этиленгликоль, дибутилфталат и др.) По этой же причине скорость кавитационной эрозии зависит от вида жидкости.

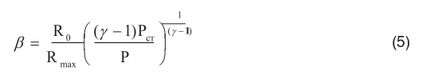

С учетом соотношения (2) для параметра эффективности кавитации (1) можно записать:

Заметим, что формула (5) учитывает физико-химические свойства жидкой среды (через Р) и растворенного газа (через Р и γ), а также параметры акустического поля (Rmax = Rmax(Рзв)) и статическое давление Рст.

Проведем оценки параметра β для гидроакустических излучателей для единичного акта перекрытия щелей.

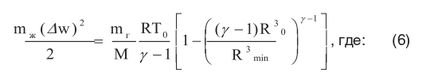

При перекрывании щелей ротора и статора излучателя кинетическая энергия потока жидкости переходит в потенциальную энергию расширенного пузырька в жидкости со статическим давлением Рст, а при сжатии – в энергию адиабатически сжатого газа. Поэтому можно записать:

mг/mж – массовое газосодержание жидкости, Δw – изменение скорости потока при перекрывании щелей, М – молярная масса газовой смеси в пузырьке, R – универсальная газовая постоянная.

Выражая отношение Rо/Rmin из (6) с учетом (5) получим:

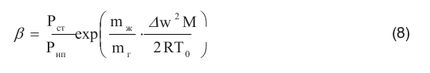

Аналогичные рассуждения в предположении изотермического сжатия дают соотношение:

Формулы (7) и (8) позволяют сделать некоторые выводы относительно зависимости кавитационной активности от конструктивных особенностей и режима работы гидроакустического излучателя:

- При прочих равных условиях кавитационная активность повышается при увеличении статического давления в камере статора Рст и снижении давления насыщенных паров жидкости Рнп.

- Высокое газосодержание жидкости (свободный газ) снижает кавитационную активность.

- Снижение температуры жидкости Т0 и увеличение молярной массы газовой смеси М увеличивает активность кавитации.

- Перепад скоростей при перекрывании щелей (модуляция) Δw весьма сильно влияет на энергетику кавитации, и является определяющим параметром при конструировании излучателей.

Перепад скорости потока жидкости Δw может быть принят за основу для классификации роторных гидродинамических аппаратов. При этом удобнее использовать безразмерный параметр, называемый коэффициентом модуляции потока:

wср – средняя скорость потока жидкости через отверстия ротора.

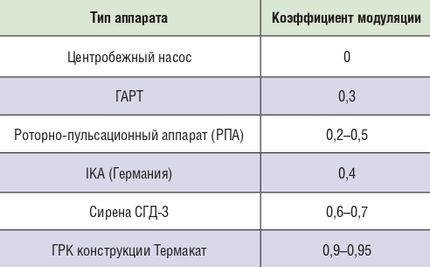

Коэффициент модуляции равен 1 при полном прекращении перетока жидкости из полости ротора в камеру статора, что возможно лишь при отсутствии зазора между образующими ротора и статора. В реальных конструкциях k < 1, однако, чем ближе к единице этот параметр, тем выше активность кавитации в данном аппарате. В таблице 1 представлены значения коэффициента модуляции для некоторых типов серийно выпускаемых гидродинамических аппаратов.

Таблица 1. Коэффициенты модуляции для гидродинамических аппаратов

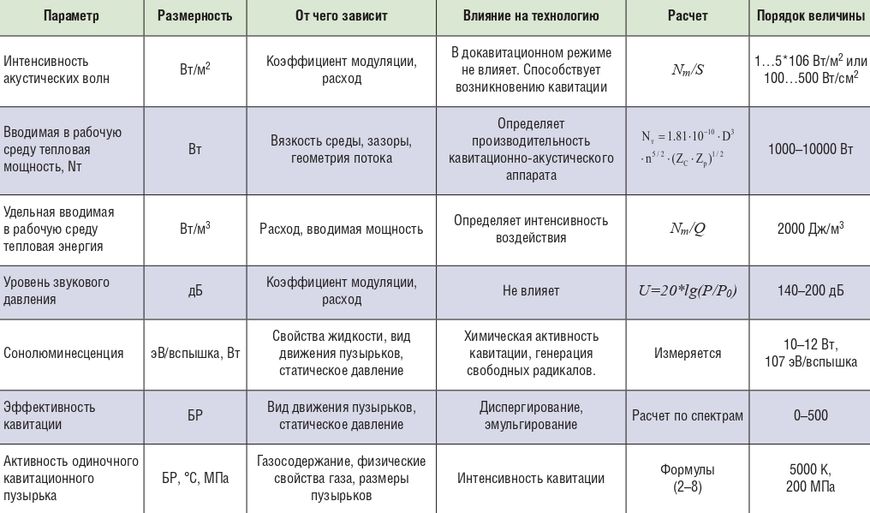

Изложенными выше методами расчетов и экспериментальными отработками, и оценками физических размерностей и параметров энергетики кавитационного воздействия, нами составлено параметрическое поле энергетических составляющих кавитационно-акустического воздействия. В таблице 2 представлены данные по оценке порядка величин акустических параметров, их зависимость от технологических свойств жидкости и прогноз технологического влияния на обрабатываемую среду.

Этот подход является базовым при разработке технологических процессов, инициируемых кавитационно-акустическим воздействием посредством гидродинамических роторных кавитаторов (излучателей).

Таблица 2. К разработке кавитационно-акустических технологий на базе аппаратов типа ГРК

Гидродинамические роторные кавитаторы (ГРК)

За базовую конструкторскую концепцию в классе гидродинамичеких машин не случайно были выбраны роторные аппараты. Центробежные насосы с роторными импеллерами в нефтетехнологических процессах являются самым распространенным оборудованием. Их используют для перемещения больших объемов жидких фаз, для смешения и интенсивного перемешивания с твердыми и газообразными фазами и даже для масообмена.

Следует отметить множественность конструктивных вариантов гидродинамических роторных аппаратов, в которых возможно наличие кавитации, развитой в той или иной мере. Некоторые фирмы, являющиеся основателями конструирования гидродинамических роторно-статорных аппаратов, отступили от концепции создания мощных кавитаторов. Очевидно, конструктивные трудности и проблемы в выборе материалов послужили основанием ухода в создание аппаратов-механоактиваторов, гидромеханических смесителей, роторно-пульсационных аппаратов и пр.

В нефтепереработке именно интенсивная кавитация служит движущей силой многих химико-технологических и массообменных процессов, которые благодаря кавитации проходят со значительным ускорением и при более мягких технологических режимах.

Нами развивалось конструктивное направление создания роторно-статорных аппаратов с генерированием возможной максимальной энергетикой кавитации [13]. Созданы аппараты кавитационного воздействия с одновременным перекачивающим эффектом для различных технологических процессов и сред. Лабораторные погружные кавитаторы для эмульгирования и диспергирования сред объемом от 1,0 до 20,0 л. Лабораторные проточные насосы-кавитаторы производительностью до 25,0 л/мин., могут создавать напор до 0,4 Мпа. Для обеспечения безреагентной стерилизации промышленной оборотной воды в микробиологической промышленности создан кавитатор производительностью 2000 м3/ч.

Для проведения промышленных процессов созданы гидродинамические роторные кавитаторы производительностью до 600 м3/ч, с напором 0,6 Мпа. Промышленная надежность и экологическая безопасность таких кавитаторов обеспечивается использованием герметичных магнитных приводов. Такое решение позволило эффективно применить кавитаторы в процессах термолиза мазутов, которые проводятся при температурах до 440°С и давления до 0,8 Мпа. На фото 3 представлен один из таких аппаратов-кавитаторов.

Фото 3. Гидродинамический роторный кавитатор конверсии мазутов

Во 2-й части статьи будет представлена методика кавитационного процессинга конверсии высокопарафинистого газоконденсатного мазута СЗСК.

ЛИТЕРАТУРА:

- Frenzel H., Schultes H. – Z. Phys. Chem., 1934, B. 27, S.421.

- Физика и техника мощного ультразвука. Мощные ультразвуковые поля/ Под ред. Л. Д. Розенберга. М.: Наука, 1968.

- Маргулис М. А. Звукохимические реакции и сонолюминесценция. – М.: Химия, 1986. – с. 285.

- Noltingk B. E., Neppiras E. A. – Proc. Phys. Soc., 1950, v.63 B, p. 674.

- Флинн Г. В кн. Физическая акустика/ Пер. с англ. –1Б, М.: Мир. – 1967. – с. 7–138.

- Юдаев В. Ф. Об акустической кавитации в гидродинамических сиренах. – Акустика и ультразвуковая техника, 1983. – №8. – с. 13–18.

- Курочкин А. К., Смородов Е. А. Экспериментальные исследования кавитации в роторных гидродинамических излучателях. – Акустический журнал, т.ХХХII, вып.№4. – 1987. – с. 707.

- Курочкин А. К, Смородов Е. А., Валитов Р. Б., Маргулис М. А. Исследования физических и физико-химических явлений в акустических полях гидродинамических излучателей. II. О возникновении сонолюминесценции. – Ж. Физ. Химии, 1986. – №4. – с. 846.

- Новицкий Б. Г. Применение акустических колебаний в химико-технологических процессах – М.: Химия, 1979. – с. 192.

- Смородов Е. А. Экспериментальные исследования акустической кавитации в вязкой жидкости. Дисс. канд. физ.-мат. наук. Акустический институт им. акад. Андреева, 1987.

- Курочкин А. К. Исследование влияния ультразвука на интенсификацию некоторых нефтетехнологических процессов. Кандидатская диссертация. Уфа, УНИ, октябрь 1981.

- Смородов Е. А., Галиахметов Р. Н., Ильгамов М. А. Физика и химия кавитации. М.: Наука, 2008. – с. 228.

- Доклады Курочкина А. К. с сотр. Энергосбережение в химической технологии 2000. Научно-практическая конференция 28–30 марта 2000 г., Материалы конференции, Казань: изд-во Казан.гос. техн. Ун-та, 2000, с. 239.