УДК 665.642.2

Кавитационная конверсия мазута газовых конденсатов в дизельно-бензиновые дистилляты

Часть 3 – Аппаратурно-технологическая концепция

А. К. КУРОЧКИН – к.т.н., руководитель проектов «Термакат»

И. П. АФАНАСЬЕВ – к.т.н., заместитель Департамента ПАО «ГАЗПРОМ»

С. З. АЛЕКСЕЕВ – к.т.н., начальник управления ОАО «Газпром» (1997–2010 гг.)

Н. В. МОТИН – к.т.н., заведующий лабораторией ООО «Газпром ВНИИГАЗ»

А. А. КУРОЧКИН – руководитель лаборатории термолиза ООО «Виста-Термакат»

Общеизвестно, парафиновые углеводороды не только ухудшают качество товарных топлив, но и являются причинами повышенных энергетических затрат и технических проблем при транспортировке нефти и нефтепродуктов. Высокие температуры застывания парафинов являются причиной асфальто-смолисто-парафиновых отложений при трубной перекачке, а также причиной значительных проблем при перевозке железнодорожными цистернами (особенно в зимний период). Задачи депарафинизации газоконденсатных мазутов весьма актуальны. Поиск рациональных путей борьбы с проблемами высокопарафинистых остатков (мазутов) газовых конденсатов ведется по разным направлениям. Одним из эффективных решений может быть отечественная технология конверсионной безостаточной переработки газоконденсатного мазута (ГКМ) в дизельно-бензиновые дистилляты и остаточные судовые топлива, рассмотренная на примере разработки пилотного термокавитационного процессинга высокопарафинистого образца мазута Сургутского ЗСК.

Технология основана на применении термических методов и аппаратов кавитационно-акустического воздействия, позволяющих максимально превращать тяжелые термолабильные парафиновые углеводороды ГКМ в легкие дизельно-бензиновые дистилляты (процесс ТЕРМАКАТ), в остатке при этом можно получать конденсированные углеводороды с пониженными температурами застывания, квалифицируемые как остаточные судовые либо печные топлива. Можно получить и неокисленные дорожные битумы, однако это не целесообразно из-за их низкого выхода (3-6%).

Топливный вариант процессинга обеспечивает выход: бензиновых фракций – до 16-20%; дизельных – до 60-70%; остаточных топлив – до 12-20% масс. Выход, ассортимент и качество продуктов регулируются ведением технологического режима и определяются конъюнктурой рынка и сезонностью спроса.

В первой части статьи были рассмотрены вопросы акустической кавитации как высокоэффективного метода интенсификации химических процессов, а также принципы конструирования аппаратов генерирования гидродинамической кавитации. Во второй части статьи на примере пилотных процессингов рассмотрены подходы к разработке термокавитационной технологии конверсии газоконденсатных мазутов в дизельно-бензиновые дистилляты.

В данной статье представлена аппаратурно-технологическая концепция оформления процесса кавитационной конверсии ГКМ СЗСК.

При разработке технологии глубокой переработки газоконденсатного мазута мы исходили из следующих положений:

- высокопарафинистый мазут, как проблемный высоковязкий и высокозастывающий продукт, должен быть сырьем для квалифицированной переработки;

- переработка мазута должна давать высоколиквидные нефтепродукты, с высокой добавленной стоимостью;

- в процессе переработки мазута не должно быть отходов и полупродуктов;

- технология переработки мазута должна быть универсальной, простой и надежной, промышленно и экологически безопасной.

Технологический базис глубокой конверсии мазутов

В качестве вторичных процессов, позволяющих значительно повышать глубину переработки остаточных нефтепродуктов предпочтительны процессы с наименьшей капиталоемкостью: термический крекинг нефтяных остатков и висбрекинг мазутов и гудронов в различных аппаратурных вариантах.

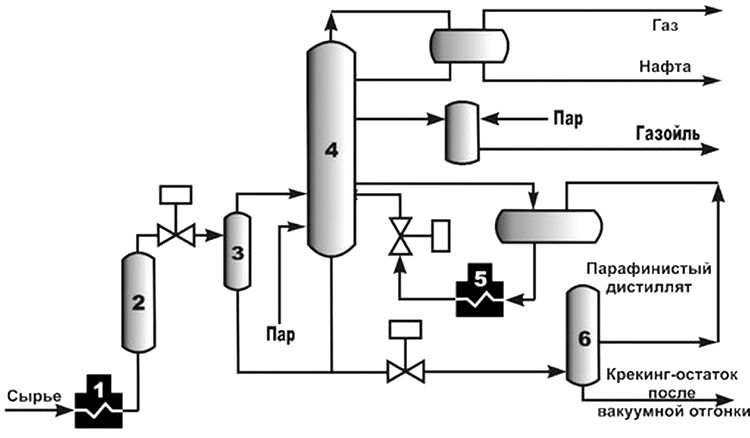

Из многочисленных схем и технологических конфигураций термолитических процессов, эксплуатируемых на предприятиях нефтепереработки, следует выделить технологию глубокой термической конверсии, которую разработчики представляют как «экономически эффективную и вполне сопоставимую с альтернативными вариантами модернизации НПЗ, такими как каталитический крекинг в псевдоожиженном слое, гидроочистка или гидрокрекинг остатков» [1]. На рис. 1 приведена одна из схем глубокой термической конверсии тяжелого нефтяного остатка. Следует остановить внимание на нескольких оригинальных решениях.

Рис. 1. Установка глубокой термической конверсии тяжелых нефтяных остатков: 1 – печь крекинга тяжелого остатка, 2 – сокинг-камера, 3 – циклон, 4 – атмосферная колонна, 5 – печь крекинга парафинистого дистиллята, 6 – вакуумная колонна

Продукты термолиза после печи и сокинг-камеры разделяются в циклоне и, – легкие углеводороды направляются на ректификационное разделение в колонну, а тяжелые углеводороды (надо понимать, как склонные к коксованию через карбенообразование) в атмосферную колонну не допускаются и направляются в вакуумную колонну. Еще одно решение, заслуживающее внимания: тяжелые газойли (называемые разработчиками «парафинистый дистиллят») направляются на термическую конверсию в печь жесткого крекинга и далее в колонну на ректификационное разделение вместе с легкой фазой из циклона. На выходе из колонны нет тяжелых дистиллятов, они превращаются в легкие дистилляты: бензиновую нафту и дизельный газойль. Тяжелый крекинг-остаток выводится из куба вакуумной колонны и может квалифицироваться в широком ассортиментном диапазоне остаточных продуктов: остаточные топлива/сырье коксования/пеки/битумное сырье/сырье газификации и пр.

Установка включает в себя два ключевых элемента: висбрекинг тяжелого остатка и термический крекинг тяжелых парафинистых дистиллятов, которые объединены в одну эффективную технологическую схему, получившую название термической конверсии. Этот процесс позволяет добиться степени конверсии от 50 до 60 % и находит применение, когда нет необходимости или целесообразности в выработке нефтяного кокса. Приведем еще одну фразу от разработчика технологии: «Термическая конверсия – это очень гибкий процесс, который хорошо и быстро окупается не только при модернизации, но и при строительстве новых НПЗ, когда существуют ограничения денежных средств и требуется получить существенные прибыли после короткого периода окупаемости».

Основное достоинство новых термических процессов: простота, надежность и малая стоимость аппаратурных решений для глубокой конверсии тяжелых нефтяных остатков на увеличение выхода средне-дистиллятных фракций, – выход фракций с температурой кипения более 370°С исключается! В продуктах только бензино-дизельные фракции, тяжелых газойлей – НЕТ!

Процесс «Висбрекинг-Термакат»

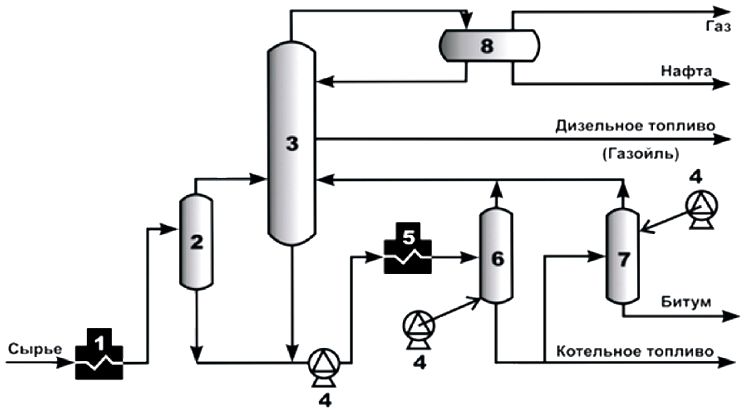

Среди отечественных разработок заслуживает внимание [2] безмазутная технология переработки нефти – термолитический процесс с применением кавитационного воздействия на жидкую реакционную фазу – «ВисбрекингТЕРМАКАТ®» (рис. 2), обеспечивающий максимальную конверсию мазута в бензино-дизельные фракции – до 88-93%. Необходимо сразу отметить важный фактор этого процессинга: кавитационное воздействие обеспечивает протекание термодеструктивных конверсионных реакций на 40-60°С ниже, чем традиционный процесс висбрекинга.

Рис. 2. Принципиальная схема процесса «Висбрекинг-ТЕРМАКАТ»: 1− печь висбрекинга, 2 – реактор-сепаратор, 3 – атмосферная ректификационная колонна, 4 – кавитационно-акустические насосы, 5 – реакционная печь, 6 – реактор термолиза, 7 – реактор термополиконденсации, 8 – сепаратор

В технологии «Висбрекинг-ТЕРМАКАТ®» разработчики вышли на управление параллельно протекающими процессами термодеструкции и термополиконденсации, причем стадия деструкции осуществляется в пролонгированном режиме, а термополиконденсации – в отложенном. Аппаратурное оформление и управление параметрами технологического режима позволяет получать в максимальном количестве бензино- дизельные дистилляты, а в остатке – либо остаточные судовые/котельные топлива, либо широкий ассортимент неокисленных дорожных битумов заданных свойств. В зависимости от исходного содержания асфальтенов и парафинов в сырье выход остаточных топливных продуктов может составлять 15-30%, а битумных остатков – до 3-6%. При отсутствии потребности в битумах, либо ввиду технологической нецелесообразности, производится вторичное (остаточное) судовое/котельное топливо или сырье для коксования/гидрокрекинга. Энергозатраты на процесс сравнимы с вакуумной перегонкой мазута, которая, кстати, в этом случае совершенно не нужна. Висбрекинг мазута протекает мягче и глубже, нежели висбрекинг гудрона, и процесс надежнее в эксплуатации – исключается возможное карбенообразование, которое приводит к закоксовыванию оборудования, что в случае с богатым тяжелыми углеводородами гудроном является основным отрицательным фактором.

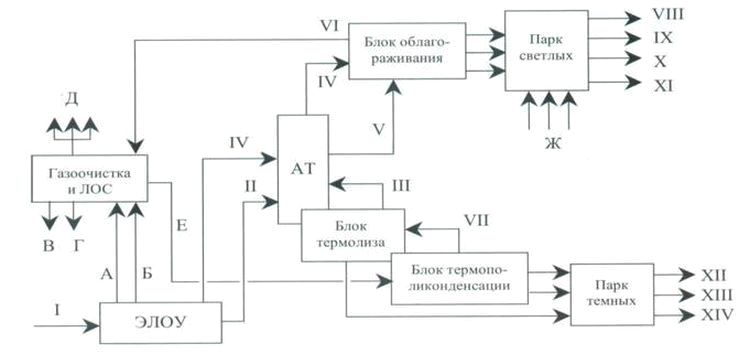

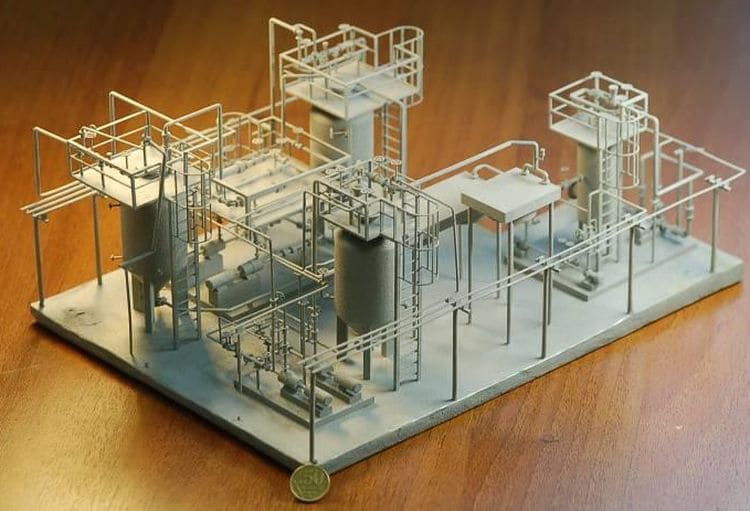

Интегрированная технология (рис. 3) атмосферной перегонки нефти с мягким кавитационным висбрекингом мазута была заложена в конфигурацию строительства нового малого НПЗ производительностью 80 тыс. т нефти в год [3]. Макет реакционного модуля конверсии мазута представлен на фото 1, на фото 2 – реактор кавитационного термолиза мазута.

Рис. 3. Блочно-поточная схема малого НПЗ на базе интегрированных процессов: атмосферной перегонки нефти и «Висбрекинг-ТЕРМАКАТ®». Материальные потоки: I – нефть, II – подготовленное сырье, III – газ термолиза, IV – бензиновые и V – дизельные фракции, VI – газы, VII – газойли, VIII–ХI – светлые товарные продукты, XII–XIV – остаточные товарные продукты. А – нефтезагрязненная вода, Б – мехпримеси, В – вода, очищенная до санитарных норм, Г – гидрофобный дорожный материал, Д – топливный газ, Е – нефть из ШО, Ж – присадки

Основное решение проекта: мазут куба колонны направить в печь термолиза, сокинг-камерам придать функции эвапораторов, жидкую фазу которых по рециркуляционной схеме подвергать кавитационному воздействию, пары дистиллятов возвращать вместе с нефтью в атмосферную колонну, а тяжелые газойли подвергать в печи жесткому крекингу и возвращать в реактор термолиза второй ступени.

Фото 1. Макет кавитационного модуля термоконверсии и термополиконденсации мазута малого интегрированного НПЗ

Насосы-кавитаторы с магнитным приводом работают по рециркуляционной схеме на жидкой фазе реакторов. При потенциале (разгонка по Энглеру) в нефти легких фракций НК-360°С в 62% масс., на «безмазутной» установке «Вб-ТК» выход бензино-дизельных дистиллятов составил – 88% масс. Квалификация остатка (11%) – флотский мазут Ф-5.

Фото 2. Реактор кавитационного термолиза мазута малого НПЗ

Реактор термополиконденсации при работе на легкой нефти из-за малого выхода тяжелой фазы оказался недозагруженным, поэтому нецелесообразно рекомендовать такую схему для переработки мазутов газового конденсата.

Один из самых малобюджетных методов модернизации НПЗ – это интегрирование процесса термокавитационной конверсии мазут с атмосферной перегонкой [4]. Расходы минимальны, а дополнительный выход светлых фракций обеспечивает дополнительную прибыль, за счет чего быстро покрывает инвестиционные затраты. Модернизация малого НПЗ в Польше интегрированием только двух аппаратов из схемы «Висбрекинг-Термакат» (кавитационного насоса и реактора термолиза) с привязкой к кубу атмосферной колонны позволила дополнительно получить 14% бензино-дизельных фракций, а окупаемость затрат оказалась менее 2-х месяцев (фото 3).

Фото 3. Модернизация АВТ привязкой к кубу атмосферной колонны насоса-кавитатора и реактора термолиза мазута

Главное достоинство приведенных технологических процессов: простота аппаратурно-технологических решений, минимально требуемый инвестиционный бюджет на изготовление оборудования и строительство установки, высокая универсальность по перерабатываемым видам сырья, надежная интегрируемость и монтажепригодность практически ко всем действующим технологическим процессам для их модернизации, а также для строительства новых мощностей для глубокой переработки нефти.

Обоснование аппаратурных решений для глубокой конверсии ГКМ

Качественный и количественный состав конечных продуктов термокавитационной конверсии, как и любого термического процесса, прежде всего, зависит от структурно-группового состава исходного сырья. Проводя процесс с учетом химических и физико-химических закономерностей термических превращений углеводородов, варьируя температуру процесса, давление в зоне реакции, время пребывания сырья в реакционной зоне, меняя агрегатное состояние реакционной массы за счет рециркулирующих потоков, получают дистиллятные и остаточные продукты желаемого качества и ассортимента [5].

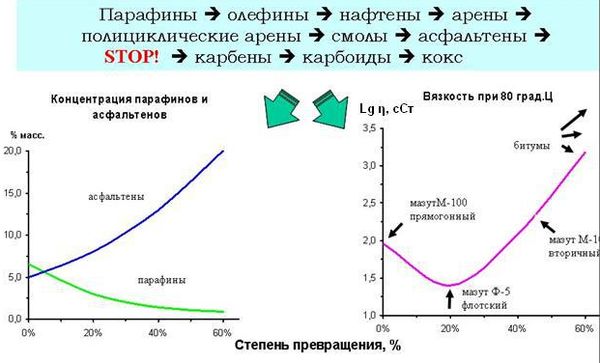

Классическая последовательная схема превращения парафинов во все более тяжелые углеводороды (рис. 4), да и богатейшая gрактика эксплуатации установок термического крекинга предупреждают: нет простых путей конверсии тяжелых углеводородов в легкие, – по мере превращения до 20-40% можно ожидать понижения вязкости и срабатывания парафинов, а в дальнейшем процессы образования конденсированных углеводородов могут привести к закоксовыванию оборудования.

Рис. 4. Влияние степени превращения парафинов на изменение вязкости остаточных продуктов

Для инициировния и интенсификации желательных направлений процесса термолиза и, прежде всего, реакций деструкции парафиновых углеводородов и агрегатных комплексов смолисто-асфальтеновых соединений, в технологии используются кавитационные эффекты. Кавитационно-акустическое воздействие, генерируемое гидродинамическими излучателями (кавитационно-акустическими насосами (КАН) в жидкой углеводородной фазе при высокой температуре, позволяет подводить к реакционной массе энергию в высокопотенциальном виде [6]. Кроме того, такое физическое воздействие вносит ощутимые изменения в гидродинамику и дисперсионную стабильность жидких сред, по-разному влияя на процессы, протекающие в реакционной среде. Заметно интенсифицируются одни процессы (деструкция) и резко замедляются другие (карбено- и коксообразование).

Поток энергии, передаваемой реакционной среде за счет кинетической энергии движения стенок схлопывающихся кавитационных пузырьков, весьма велик, что позволяет в технологии висбрекинга снизить температуру процесса на 40–60°С. Термолиз идет практически вне области температур коксования. Агрегативная стабильность реакционной среды сохраняется даже при повышенной концентрации асфальтенов. Химический процесс может идти не минуты, а десятки минут. Результат – большая степень превращения тяжелых углеводородов нефтяного сырья в светлые легкие и среднедистиллятные фракции и меньший выход остаточного продукта – концентрированных тяжелых углеводородов – основы судовых остаточных топлив. При процессинге тяжелых видов нефтяного сырья целесообразно стадию термополиконденсации проводить в отдельном реакторе до образования коллоидного раствора смол и асфальтенов, – идеальной основы для производства битумов или пеков.

Приведем пример одного из наиболее убедительных лаборатораных термолитических процессингов с парафином: при термокавитационной конверсии медицинского парафина с температурой плавления +56°С выход безино-дизельных дистиллятов (температура застывания −17°С) составил 93% масс, а в остатке (5%) получен маловязкий флотский мазут (температура застывания −5°С). В черном смолистом остатке содержание асфальтенов составило 3%. (До сих пор для некоторых скептических инженеров этот пример представляется технологической фантастикой).

Эти данные явились основанием для проведения лабраторных исследований по термокавитационной конверсии газоконденсатных мазутов Сампурского месторождения [7]. Показано, что из сырья термолиза должны быть предварительно выделены фракции, изначально не склонные к деструкции и термополиконденсации. В их числе легкие углеводороды, наличие которых не только усложняет технологию переработки, но и является «тушителями» кавитации. Термодеструктивные процессы, дающие дополнительный выход дистиллятных продуктов, должны быть под четким контролем над процессами уплотнения: поликонденсация тяжелых компонентов газового конденсата должна прерываться при образовании не более 4-6% масс асфальтенов.

Облегченный кубовый остаток после отгонки бензино-дизельных фракций до 260-280°С, является подготовленным сырьем для глубокой переработки методом термокавитационной конверсии. Вырезание прямогонной фракции 260–360°С из товарных дизельных топлив и направление их на термолиз позволяет снизить температуру застывания топлив на 12-15°С.

Использование такого сырья термокавитационной конверсии обеспечивает надежность процесса, уменьшает опасность коксования остаточных фракций, а также улучшает качество товарных продуктов, поскольку позволяет исключить возможность попадания в них легкокипящих высокозастывающих и снижающих показатель температура вспышки компонентов.

Допустимый (безкарбеновый) верхний температурный предел нагрева атмосферного остатка газового конденсата +440°С, однако в промышленном процессинге рекомендуемая верхняя граница на 10 градусов ниже, т.е. +430°С Суммарный выход газобензино-дизельных продуктов при этих условиях составит более 94% масс в расчете на общий сырьевой баланс.

На этапе поисковых исследований и предварительных отработок значимости технологических факторов стадий процесса (см. часть 1 и литературные ссылки) были накоплены практические знания по ведению процессинга, а также были выработаны инженерные решения по рациональным технологическим конфигурациям и оптимальной концепции по аппаратурно-технологическому оформлению процессингов термокавитационной конверсии (ТКК) газоконденсатных мазутов в целом.

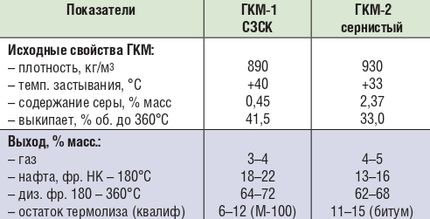

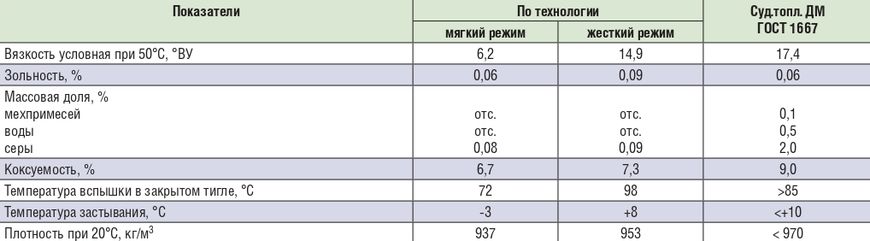

С целью проверки этих положений были проведены дополнительные стендовые эксперименты по отработке процессинга ТКК ГКМ с получением остаточного судового либо котельного топлив. Для сравнения ТКК проводили процессинги на высокосернистом ГКМ с глубокой конверсией до получения битумов. В табл. 1 приведены усредненные данные по выходу продуктов кавитационного термолиза в процессингах, моделирующих основные технологические стадии возможного промышленного процесса.

Таблица 1. Сырье ТКК и балансовый выход продуктов кавитационного термолиза (на сырье – ГКМ, подвергаемый термолизу)

Оценка квалификационных свойств продуктов ТКК ГКМ

В дополнительных сериях экспериментов определялся возможный ассортимент получаемых продуктов. Напомним, в газоконденсатном мазуте содержится 5% об бензиновых фракций, выкипающих до 159°С, и еще 35% об дизельных фракций, выкипающих до 354°С. Процессинг ТКК проводили с остаточным мазутом, после отгонки из ГКМ фракций, выкипающих до 330°С.

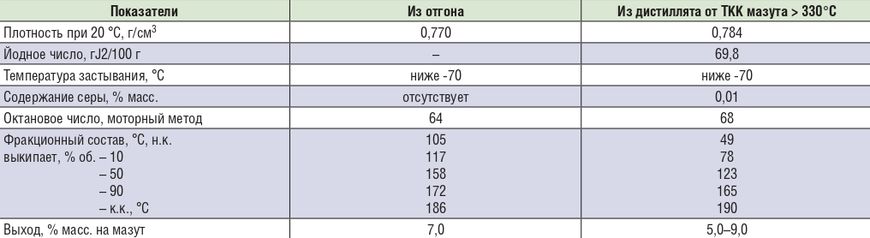

В табл. 2 приведены свойства бензиновых (н.к. −180°С) фракций, полученных разгонкой из отгона (до 330°С) от мазута и выделенных из полученного дистиллята в процессе термокавитационной конверсии мазутного остатка выше 330°С.

Таблица 2. Квалификационная характеристика фракций н.к. – 180°С

Полученную прямогонную бензиновую фракцию (из отгона) необходимо включать в общий существующий заводской бензиновый поток, а также можно использовать как сырье для каталитического риформинга. Учитывая, что в полученной бензиновой фракции из дистиллятов ТКК мазута высокое содержание непредельных углеводородов, ее необходимо направлять на гидроочистку.

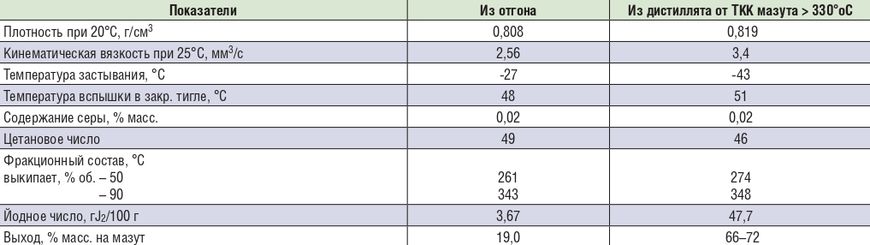

В табл. 3 приведены свойства дизельных фракций (180-330°С), полученных разгонкой из отгона (до 330°С) от мазута и выделенных из полученного дистиллята в процессе ткермокавитационной конверсии мазутного остатка выше 330°С.

Таблица 3. Квалификационная характеристика фракции 180–300°С

Прямогонная дизельная фракция 180-300°С квалифицируется как летнее дизельное топливо и может быть рекомендована для компаундирования с основным существующим заводским потоком дизельного топлива. Дизельная фракция из дистиллята от процессинга ТКК имеет хорошие низкотемпературные свойства, но содержит значительное количество непредельных углеводородов, поэтому должна быть направлена на гидроочистку. Следует отметить, что на промышленных установках при направлении паров из реакторов ТКК на ректификацию в атмосферную колонну вместе с исходным сырьем, в получаемых бензиновых и дизельных фракциях повышенное содержание йодных чисел не отмечено.

В табл. 4 приведены свойства кубовых остатков, полученных ТКК остаточного мазута (выше 330°С), и квалифицируемых как остаточные судовые топлива, либо топочные мазуты.

Таблица 4. Квалификационная характеристика кубового остатка – вторичного мазута, полученного при ТКК

Полученный кубовой остаток по основным квалификационным свойствам соответствует требованиям на судовые топлива марок ДМ, СЛ, Ф-5 и на топочные мазуты марок М-40 и М-100. Низкозастывающие остаточные топлива можно получать по различным технологическим режимам, регулируя свойства и балансовый выход вторичных мазутов. Минимальный выход остатков и их низкая температура застывания позволяют предположить, что будет исключена необходимость в применении депрессантов при перевозке ГКМ в ж/д цистернах в зимний период. Низкая плотность остатков указывает, что ресурс по степени конверсии и, следовательно, увеличению отбора дистиллятов ещё имеется. Ответы на поставленные вопросы может дать опытно-промышленный пробег.

Аппаратурно-конструкторские решения для проведения опытно-промышленных пробегов

В лабораторных условиях затруднено моделирование некоторых стадий разрабатываемой технологии, в связи с этим требуется опытно-промышленная отработка разработанной технологии термокавитационной конверсии ГКМ.

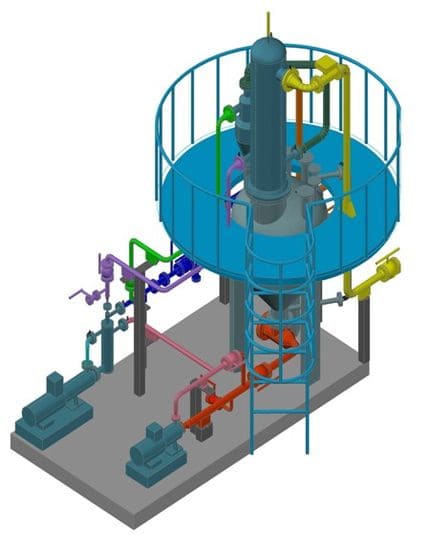

Модуль установки ТКК ГКМ [8] приведен на рис. 5.

Рис. 5. Модуль термокавитационной конверсии газоконденсатного мазута в составе: кавитационные насосы, реактор термолиза, сепаратор паров, каплеотбойник. Печь термолиза монтируется на отдельном модуле

На основе проведенных лабораторных экспериментов принята однореакторная однопечная схема. Из-за малого выхода битумов нет необходимости в реакторе термополиконденсации. Модуль ТКК привязывается к существующей атмосферной колонне по потоку мазута из куба колонны (сырье ТКК) и по возврату паров в колонну вместе с сырьем в зону питания колонны. Мазут из куба стабилизационной колонны существующим откачным насосом прокачивается через печь мягкого крекинга (монтируется на отдельном печном модуле), откуда реакционная масса поступает в модуль ТКК через сепаратор паров.

Жидкая фаза реактора термолиза рециркулирует через двухступенчатый контур насосов-кавитаторов, пары из реактора через каплеотбойник направляются в зону питания существующей колонны стабилизации газового конденсата.

Кавитаторы изготовлены на базе высокотемпературных центробежных насосов с герметичным магнитным приводом (фото 4).

Фото 4. Насос-кавитатор с герметичным магнитным приводом в привязке к атмосферной колонне малого НПЗ

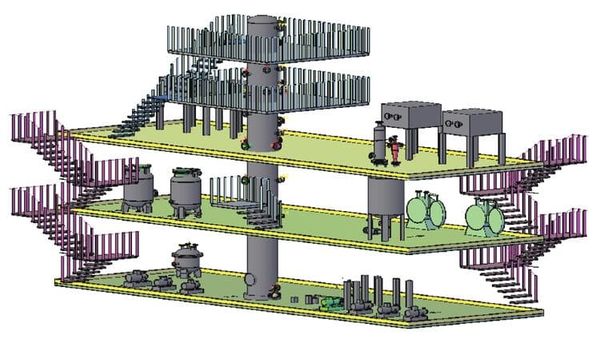

Остаточный продукт из реактора ТКК откачивается насосом модуля по существующей схеме откачки мазута. Возможен вариант строительства автономной установки глубокой конверсии газоконденсатного мазута [8] рис. 6.

Основное назначение кавитационно-акустических аппаратов: смягчение температурных режимов процесса, инициирование целевых реакций термолиза и интенсификации отдельных стадий процесса.

Балансы экспериментальных процессингов (табл. 1) приняты за базовые при расчетах для проектирования опытно-промышленной установки. Оптимальная загрузка модуля отбензиненным газоконденсатным мазутом 3-6 м3/час.

Модули изготавливаются в полной монтажной готовности на одном из предприятий профильного машиностроения.

Задача опытно-промышленных пробегов:

- подтвердить эффективность аппаратурно-технологических решений для глубокой конверсии высокопарафинистого газоконденсатного мазута в дизельно-бензиновые дистилляты;

- установить целесообразный количественный выход дистиллятов при минимальном выходе низкозастывающих остаточных топлив;

- определить оптимальный ассортимент вырабатываемой дистиллятной и остаточной продукции и их качественные характеристики (особенно низкотемпературных свойств);

- оптимизировать конструкторские решения и отработать режимные параметры оптимального ведения процессинга;

- получить исходные данные для проектирования технологии глубокой конверсии газоконденсатных мазутов в промышленном масштабе.

Рис. 6. Автономная установка глубокой конверсии газоконденсатных мазутов с атмосферной колонной для разделения дистиллятов [8]

Провести опытно промышленные испытания технологии глубокой конверсии газоконденсатных мазутов можно в привязке к действующим газоконденсатным производствам любого из предприятий ПАО «Газпром», либо к малым газоконденсатным производствам.

Монтажно-технологическую привязку к существующим технологиям можно осуществить за 10-15 дней. Пуско-наладочные работы займут 1-2 недели. Отработку технологии и снятие параметров для проектирования можно осуществить за 1-2 месяца.

После опытно-промышленной отработки технологии установка может быть перепрофилирована под переработку нефтешламов от зачистки оборудования, железнодорожных цистерн, труб и резервуаров.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Разработанная термокавитационная технология глубокой переработки мазутов в светлые дистиллятные топлива, успешно испытана в нефтепереработке и рекомендуется к опытно-промышленным испытаниям в газопереработке с целью максимальной конверсии высокопарафинистых газоконденсатных мазутов в дизельно-бензиновые дистилляты.

ЛИТЕРАТУРА:

- Технологические решения для завтрашнего дня. Специальное приложение к Hidrocfrbon Processing, 2010.// Shell Global Solutions International BV.

- Гимаев Р. Н., Курочкин А. К. Технология кардинального углубления переработки нефти. // Материалы пленарного заседания VI конгресса нефтегазопромышленников России «Нефтегазовый комплекс – реальность и перспективы», май 2005. Уфа. с. 87–98.

- Курочкин А. К. Кондинский НПЗ – пилотный проект безмазутной схемы завода. Опыт проектирования и строительства. // СФЕРА. Нефть и Газ, 2014, № 4, с. 86–95.

- Гимаев Р. Н., Курочкин А. К. Перспективные НПЗ III-го уровня глубины переработки нефти на основе нового базового процесса. // Нефтегазовая вертикаль. 2005, №18. с. 73.

- Курочкин А. К., Курочкин А. А. Малый НПЗ. Современные рациональные решения. // СФЕРА Нефтегаз Спецвыпуск Mioge, 2009, № 1, с. 90–93.

- Курочкин А. К. Кавитационно-акустическое воздействие как энергосберегающий фактор в химической технологии // Материалы научно-практической конференции «Энергосбережение в химической технологии 2000» Казань. 2000. с. 64–68.

- Курочкин А. К. Технология безостаточной переработки содержащего тяжелые фракции газового конденсата. // Экологический вестник России, 2016, № 8, с. 12–23.

- Курочкин А. К., Шишкин В. С. Малые установки для производства дизтоплив из газоконденсатов и малосернистых нефтей. // СФЕРА. Нефть и Газ, 2014, №1, с. 58–65.