УДК 534.29.7

Гидроакустические роторные кавитаторы, процессы и технологии. Краткий каталог

А. К. КУРОЧКИН – к.т.н., разработчик конструкций аппаратов и технологий КАВ, руководитель проектов «Термакат»

А. А. КУРОЧКИН – директор ООО «Виста-Термакат»

Многие поколения исследователей, создающих новые продукты, так или иначе решают главную технологическую задачу для своих процессов – найти оптимальное аппаратурно-технологическое и экономически целесообразное решение для достижения поставленных целей. Большое различие технологических процессов, большое разнообразие сочетаний участвующих фаз и изменений фазового состояния реакционных сред, как правило, в каждом конкретном случае требуют оптимальных аппаратурных решений и методов интенсификации технологий. Одним из высокоэффективных интенсифицирующих методов физического воздействия на течение промышленных технологических процессов является кавитация.

Химические и технологические эффекты кавитации обусловлены множественными физическими и гидродинамическими процессами, сопровождающими ее. В научных исследованиях кавитационный метод интенсификации процессов представлен весьма широко и с весьма заманчивыми перспективами практического применения.

Наиболее перспективными и универсальными в качестве генераторов кавитации по технологической применимости в абсолютном большинстве процессов являются гидроакустические роторные кавитаторы (ГРК), которые в перекачиваемой жидкой технологической среде одновременно генерируют в ней и кавитацию. Разработкой конструкций роторных гидроакустических кавитаторов мы занимаемся более 30 лет.

Фото 1. Гидроакустический роторный кавитатор целевого технологического назначения: кавитационно-акустический насос-эмульгатор буровых растворов

В разные годы и для различных технологических процессов создаваемые нами кавитационные аппараты (более 50 патентов) мы называли: кавитационно-акустические насосы (КАН), роторные гидроакустические излучатели (РГАИ), аппараты гидроакустического воздействия (АГВ), нанодисперсные кавитаторы (НДК) и др.

В данной статье рассматриваются материалы по разработке гидроакустических роторных кавитаторов под обобщенным названием ГРК (фото 1).

На стыке наук – физики акустических и гидродинамических волновых процессов, нестационарной гидродинамики, химической кинетики сложилось новое научное направление – технология кавитационно-акустического воздействия.

Основные факторы, определяющие технологическую эффективность гидродинамических роторных излучателей (кавитационно-акустических насосов), являются: высокие гидродинамические градиенты, высокоамплитудная и высокочастотная пульсация давлений, собственно явление кавитации и сопутствующие ее эффекты. Кавитация, создаваемая путем гидродинамического генерирования интенсивных акустических волн (фото 2), является основным фактором высокопотенциального энергетического воздействия на технологические процессы. Жидкость, перекачиваемая генераторами кавитации, одновременно является и технологической средой, воспринимающей это воздействие.

1. Кавитация в роторных генераторах

Основным достоинством кавитаторов роторного типа является возможность генерирования кавитации (фото 2) высокой интенсивности, по уровню воздействия, приближающихся к ультразвуковой кавитации. К другим их преимуществам относятся: дешевизна получаемой акустической энергии, простота эксплуатации, возможность достичь высокой производительности. Коэффициент полезного действия гидродинамических излучателей на три порядка выше, чем магнитострикционных и электромагнитных излучателей. Существенно, что для роторных гидродинамических кавитаторов характерен широкий диапазон производительностей, как и для центробежных насосов. Следует отметить также, что гидродинамические роторные излучатели являются наиболее технологичными применительно к химическим гомо- и гетерофазным процессам – их можно располагать непосредственно в рабочих аппаратах и подключать онлайн в технологические трубопроводы. Производительностью ГРК и интенсивностью генерируемой кавитации можно управлять с помощью частотных генераторов, питающих электропривод кавитаторов, их работу легко автоматизировать.

Фото 2. Кавитация в воде генерируемая погружным ГРК

Как бы не назывались роторные диспергаторы: гидродинамические роторные кавитаторы (ГРК), гидроакустические аппараты роторного типа (ГАРТ), роторно-пульсационные аппараты (РПА), сирены гидродинамичекие (СГД), роторные аппараты модуляции потока (РАМП), диспергаторы ИКА (Ультра-туракс), гомогенизаторы (Супратон) и ряд других российских и зарубежных разработок, – по технологической сущности их можно объединить в единый класс аппаратов. Основным принципом работы таких аппаратов является прокачивание жидкой среды вращающимся ротором и генерирование пульсаций течения жидкости за счет конструкторской совокупности периодически перекрывающихся каналов во вращающемся роторе и статичном статоре.

На данный момент времени можно насчитать несколько сотен запатентованных аппаратов роторного типа, – и все они предназначены для интенсификации тех или иных технологических процессов. Не во всех аппаратах генерируется кавитация, в некоторых процессах она и не нужна. Однако, для гетерофазных технологий особенно эффективны аппараты, которые генерируют интенсивную кавитацию, в конструкции которых заложены глубокие знания физических явлений кавитации.

Роторным кавитаторам присуща бифункциональность: с одной стороны, поток жидкости, перекачиваемый ротором, выступает в роли генератора пульсаций жидкости, с другой стороны – поток жидкости является объектом, на который направлено пульсационное воздействие. При определенной интенсивности пульсационных колебаний жидкости в ней провоцируется генерирование кавитации. Необходимая интенсивность кавитации зависит от многих аппаратурно-технологических факторов: физико-химических свойств перекачиваемой среды, технологических задач и режимов процесса, конструкторских решений аппарата-кавитатора, технологического оформления процесса. Найти оптимальные аппаратурно-технологические решения для наиболее эффективного проведения заданного процессинга с минимальными экономическими затратами – в этом заключен основной принцип создания аппаратов-кавитаторов целевого технологического назначения.

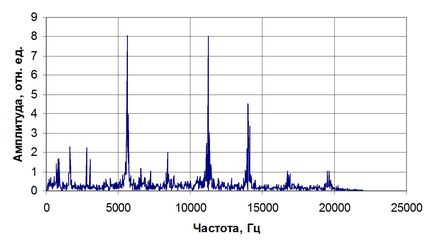

При работе гидродинамических кавитаторов роторного типа при той или иной интенсивности периодически перекрывающихся каналов, в рабочей полости аппарата формируется широкополосное поле колебаний давления, спектр которого обусловлен динамическими характеристиками и конструкторскими особенностями аппарата. Основными процессами, ответственными за генерирование акустических колебаний роторными аппаратами, в настоящее время считают: пульсации потока, возникающие при совмещении и перекрытии подвижных и неподвижных каналов, возникновение пондеромоторных сил, колебание механических элементов на собственной частоте, акустический резонанс генерируемых частот в камерах генератора, ну и, конечно, кавитационные явления.

Характер пульсационных явлений в гидроакустических излучателях определяется закономерностями последовательного совмещения и перекрывания каналов ротора и статора. В общем виде для числа каналов ротора (ZР) и статора (ZС) число одновременно совпадающих каналов изменяется по закону, задаваемому соотношением целых чисел Zp/ZС.

Место возникновения пульсаций давления связано с координатами совпадающих каналов и изменяется в соответствии с перемещением мест совпадения. Механизм перемещения мест совпадения каналов относительно координат звуковой камеры назван нами стробированием импульсов давления. Этот принцип стробирования импульсов давления заложен нами в основу конструирования аппаратов целевого технологического назначения, позволяющих целенаправленно управлять частотно-амплитудным спектром генерируемого акустического поля и заданной интенсивностью кавитации.

Рис. 1. Спектр шума интенсивной кавитации погружного ГРК

Основными факторами, обуславливающими технологический эффект ГРК, являются интенсивность генерируемой кавитации и частота пульсаций гидродинамических потоков, продолжительность импульса давления и производительность роторного аппарата. Прежде всего учитывают физико-химические свойства обрабатываемых сред и технологическую задачу технологической операции, затем рассчитывают генератор кавитации. Удельную энергию генерируемых колебаний задают геометрическими параметрами конструкции, такими, как величина зазора между ротором и статором, длина пробега по дуге с взаимно перекрытыми каналами, соотношение ширины каналов в роторе и статоре. Общее число каналов в роторе и статоре, число одновременно совпадающих каналов, механизм стробирования импульсов (закон перемещения совмещающихся каналов), диаметр ротора, скорость его вращения – в основном предопределяют расходно-напорные характеристики роторного кавитатора.

Соотношение числа каналов в роторе и статоре аппарата, радиус камеры статора, число оборотов ротора – задают частотные характеристики генерируемого поля и определяют резонансные явления. При достижении определенного уровня интенсивности звукового давления (для разных сред и технологических задач – уровень интенсивности различный) развивается гидродинамическая кавитация, влияние которой на технологический процесс становится превалирующим.

Разработка аппаратов гидроакустического воздействия ведется по принципу модульного проектирования. В качестве базового элемента, приводящего ротор ГРК во вращение, необходимо отдать предпочтение быстровращающимся электроприводам. Мощность электродвигателя рассчитывается под технологические задачи перекачивания обрабатываемых сред и генерирования в них кавитации. Одним из основных конструктивных элементов ГРК является узел уплотнения. Надо отметить, что даже самые сложные и надежные торцевые узлы уплотнений, созданные для быстровращающихся валов роторных насосов, не выдерживают длительного воздействия высокочастотной пульсации и кавитации обрабатываемых эмульсионно-суспензионных сред. Для кавитаторов работающих в непрерывных технологических процессах следует выбирать герметичные магнитные приводы. Требуемую конструкцию и тип аппарата гидроакустического воздействия целевого назначения получают, совмещая работу центробежного импеллера с гидроакустическим роторным излучателем кавитации того или иного механизма стробирования импульсов давления.

2. Интенсификация гетерофазных процессов и технологий

Гетерогенные технологические процессы составляют подавляющее большинство в химической, фармацевтической, нефтеперерабатывающей, пищевой и других промышленных отраслях. Диффузионные ограничения процессов влияют на их длительность, определяют выход и качество целевых продуктов.

Исследователи экспериментально показали, что при схлопывании кавитационных пузырьков может происходить разогрев газов и паров, диффундирующих в пузырек, до высоких температур (более 1000ºC), а также развиваться высокие давления (более 100 МПа). Длительность таких процессов весьма мала – менее 10 мкс, поэтому эффективность кавитации в значительной степени зависит от количества одновременно генерируемых кавитационных пузырьков.

Общепринято, что высокоэнергетичные процессы, такие как эрозия, химические реакции и сонолюминесценция, являются следствием акустической кавитации [2, 3]. Под акустической кавитацией понимается разрыв сплошности жидкой среды с образованием газовых пузырьков, последующее быстрое сжатие (схлопывание, коллапс) которых и является причиной физико-химических эффектов.

С другой стороны, многие акустические эффекты (коалесценция, дегазация, звукокапиллярный эффект) наблюдаются и при отсутствии фазы схлопывания кавитационного пузырька, за счет его резонансных движений.

На стыке таких классических дисциплин, как акустика и химия, сформировалось и развивается новое направление в науке, называемое звукохимией (sonochemistry). На это указывают многочисленные публикации в ведущих научных журналах мира «The Journal of Physical Chemistry», «Industrial & Engineering Chemistry Research», а также в отечественных «Акустическом журнале» и «Журнале физической химии»[1–11]. Во всемирной сети Internet созданы многочисленные web-узлы, посвященные проблемам звукохимии – http://www.https://dic.academic.ru/dic.nsf/ruwiki/, http://www. www.nehudlit.ru ›, и др. Звукохимия (сонохимия, https://ru.wikipedia.org/wiki/) — раздел химии, который изучает взаимодействие мощных акустических волн и возникающие при этом химические и физико-химические эффекты, исследует кинетику и механизм звукохимических реакций, происходящих в объеме звукового поля [3, 4].

Интерес к звукохимии вызван широкими технологическими перспективами, которые дает применение акустического воздействия на химический процесс. Во многих обзорах сообщается об ускорении некоторых химических реакций под воздействием акустических волн в десятки и даже сотни тысяч раз, причем при комнатной температуре и без давления, в то время как традиционное проведение технологического процесса требует значительных температур и давлений. В литературе описано множество эффектных исследований применения акустической кавитации для интенсификации химико-технологических процессов.

В нефтехимической технологии с помощью ультразвука получен ряд интересных результатов: усовершенствован процесс получения кокса, проведена интенсификация процесса деасфальтизации высококипящих нефтяных остатков, показано образование низкокипящих продуктов при воздействии ультразвука на вакуумный газойль, а также высококипящие нефтяные остатки [5]. Применение ультразвука в процессе нефтедобычи предотвращает кристаллизацию парафинов нефти и закупоривание нефтепровода. Кавитационно-акустическое воздействие рассматривается как энергосберегающий фактор в технологических процессах [6].

Недостаточность проработки теоретических основ звукохимии, например, применительно к нефтепереработке, скорее всего можно связать с физическими особенностями кавитации в нефтяных углеводородных средах.

Существующие в настоящее время теоретические разработки по звукохимическим реакциям подразделяются на две основные группы гипотез – тепловые и электрические. В основе первых лежат представления об адиабатическом сжатии газового пузырька в жидкости при возникновении акустической кавитации, при котором достигаются высокие температуры и давления газа в пузырьке. Вторая группа гипотез исходит из предположения о возникновении электрического пробоя газа в кавитационном пузырьке, что и является причиной химических превращений. Ни одна из этих групп не в состоянии в настоящее время описать всю совокупность экспериментальных данных не только количественно, но даже качественно, поскольку кавитационные явления протекают в многокомпонентных углеводородных смесях. Одни углеводороды подвергаются деструкции с образованием более легких паров газообразных компонентов, которые тушат кавитацию, другие углеводороды конденсируются и уплотняются, и также изменяют параметры кавитации.

В зависимости от механизма первичных и вторичных элементарных процессов можно выделить следующие основные химические превращения в поле ультразвуковых волн:

- Окислительно-восстановительные реакции, которые осуществляются в водных растворах между растворенными веществами и продуктами ультразвукового расщепления воды, возникающими в кавитационных пузырьках и переходящими в раствор после их схлопывания (при этом механизм действия ультразвука является косвенным).

- Реакция между растворенными газами и веществами с высоким давлением пара внутри кавитационных пузырьков (эти реакции не могут осуществляться в растворе под воздействием радикальных продуктов расщепления воды).

- Цепные реакции в растворе, которые инициируются нерадикальными продуктами расщепления воды, а каким-либо другим веществом, присутствующим в системе и расщепляющимся в кавитационном пузырьке.

- Реакция с участием макромолекул, например, деструкция молекул полимеров и инициированная ею полимеризация, которые могут идти и при отсутствии кавитации, в различных органических растворителях, при высоких давлениях, когда остальные реакции подавляются; для этих реакций важны не только кавитационные процессы и связанные с ними ударные волны и кумулятивные струи, но и возникающие при прохождении ультразвука через раствор полимера механические силы, разрушающие макромолекулы.

- Звукохимические реакции в неводных системах. Хотя в этих процессах может участвовать вода, основным растворителем или реагирующим веществом являются органические жидкости. В последние годы звукохимические превращения в неводных системах интенсивно исследуются, и ежегодно публикуется большое число оригинальных и обобщающих статей по этой проблеме.

- Инициирование взрыва в жидких и твердых взрывчатых веществах. Для этих процессов весьма важно возникновение ударных волн и высоких локальных температур при схлопывании кавитационных пузырьков. Изучение механизма детонации взрывчатых веществ при гидростатическом давлении 104 МПа показало, что сдвиговые напряжения, если они не сопровождаются высокой температурой, не вызывают детонации, и инициирование взрывчатых веществ всегда связано с возникновением локальных разогревов размером 10–3 – 10–5 см (это достаточно близко к размерам кавитационных пузырьков), которые выполняют роль начальных центров термического воспламенения.

Под термином «кавитационно-акустическая технология» (КА-технология) понимается совокупность аппаратурного и технологического оформления промышленных процессов, в которых основную роль играют эффекты, связанные со знакопеременным давлением в среде, т.е. с гидродинамической кавитацией.

Для промышленного применения акустической кавитации в процессах нефтехимии, где преобладают большие единичные объемы перекачиваемых сред, требуются генераторы кавитации высокой звуковой мощности. Мощные кавитационные поля можно создавать гидродинамическими излучателями. Перспективной альтернативой ультразвуковым излучателям стали гидродинамические роторные кавитаторы, единичная производительность которых может достигать 6000 м3/час. [7].

Разработаны методы управления динамикой кавитационного газового пузырька в технологических процессах, основанные на понимании механизмов взаимодействия жидкость/газ и управлении характером движения кавитационных пузырьков (расширение, схлопывание, пульсирующее сжатие-расширение, слияние) и их колебательными скоростями. Методы кавитационно-акустического воздействия особенно эффективны для интенсификации процессов химических или массообменных процессов в реагирующих системах жидкость-газ, жидкость-жидкость, жидкость-твердое вещество.

Наибольшие эффекты достигаются в процессах химического синтеза лимитированных диффузионными ограничениями. Кавитация эти кинетические ограничения снимает или даже исключает. Эмульгирование, диспергирование, гомогенизация, перемешивание, испарение и конденсация, дегазация и сатурация – это основные стадии в технологических процессах в различных отраслях промышленности: нефтепереработке, нефтехимии, химии, фармацевтике, микробиологии, пищевой, лакокрасочной и других отраслях могут быть интенсифицированы с применением кавитационно-акустического воздействия.

Применение кавитационно-акустических аппаратов целевого технологического назначения позволяет ускорить и повысить селективность процесса, упростить технологию, снизить энергозатраты и металлоемкость. При создании новых и совершенствовании существующих технологических процессов необходимо опираться на фундаментальные научные знания о кавитационных явлениях и их воздействии на жидкие среды. В методологии исследований в области гидроакустической технологии заложены основы физики кавитационных явлений, кинетики и механизмов воздействия кавитации, разработаны принципы конструирования роторных генераторов, инженерно-аппаратурного оформления новых технологических процессов.

Положительные результаты опытно-конструкторских и промышленных разработок аппаратов и технологий кавитационно-акустического воздействия рекомендованы к широкому внедрению в технологических процессах:

- стерилизации оборотных технологических вод,

- высокотемпературной конверсии тяжелых углеводородов и высокопарафинистого нефтяного сырья в дизельные дистилляты с получением в остатке маловязких остаточных топлив либо неокисленных дорожных битумов,

- производство серобитумных композиций,

- дегазация остаточного сероводорода из чистой товарной серы,

- эмульгирование буровых растворов,

- диспергирование гербицидов, синтез триазинов, дегидрохлорирование трихлорбензола,

- диспергирование и гомогенизация косметических паст,

- диспергирование углеграфитовых композиций и автомобильных красок и нитроэмалей,

- приготовление эмульсолов,

- эмульгирование и активирование рабочих агрохимических жидкостей,

- стерилизация смазочно-охлаждающих жидкостей,

- абсорбции и десорбции кислых компонентов природных газов,

- сатурация сточных вод пищевых производств,

- деаэрация стоков от пестицидов,

- азеатропная отгонка при синтезе дихлорфенола,

- растворение твердого силиката в производстве жидкого стекла,

- аэрирование сточных вод при биохимической очистке,

- синтез дифенилолпропана и мн.др.

Создаваемые кавитационные аппараты и энергоэффективные технологии на их основе имеют широкую межотраслевую применимость, обладают научно-техническим приоритетом и высокой конкурентоспособностью на мировом рынке.

3. Энергетика кавитационного воздействия

Пульсации давления в жидкости, необходимые для возбуждения кавитации при работе всех видов гидродинамических излучателей, возникают за счет преобразования кинетической энергии потока в энергию акустических колебаний.

Во многих работах отмечается высокая эффективность гидродинамических излучателей по сравнению с преобразователями электрических колебаний в акустические. Наиболее перспективными для технологических применений являются гидродинамическиие роторные кавитаторы [8]. Достоинствами ГРК являются высокая эффективность кавитационных процессов, по уровню воздействия приближающаяся к ультразвуковой кавитации, что показано в работах [7–10] методами регистрации свечения жидкости и кавитационного шума.

Кроме того, гидроакустические роторные излучатели обладают значительным насосным эффектом, что позволяет создавать энергоэффективные технологии и получать управляемые режимы работы без применения подпорных насосов. Немаловажным преимуществом перед другими типами излучателей является возможность регулирования акустических параметров излучателя с помощью изменения статического давления в камере озвучивания или частоты вращения ротора. Для производителей гидроакустических излучателей следует отметить необходимость выдерживания высокой точности изготовления рабочих органов. Также существуют технические сложности, связанные с необходимостью применения высококачественных уплотнений на приводном валу, особенно для обрабатываемых сред с высокими температурами и давлениями. Для аппаратов, работающих в непрерывных технологиях ротор и статор необходимо изготавливать из стойких к кавитационной эрозии материалов.

Эффективность кавитации может регулироваться с помощью частоты вращения ротора, изменения статического давления в камере статора, расходом среды, кратностью циркуляции, температурой жидкости и другими методами.

Для аппаратов ГРК: Е=0…500.

Давление Pmax и температура Тmax среды являются факторами, определяющими эффективность кавитации, при этом надо вычислять давление Р газовой смеси в пузырьке в момент максимального расширения. Оно определяется суммой парциальных давлений создаваемых свободным газом и парами жидкости в пузырьке. Весьма сложным является вопрос, можно ли считать давление пара жидкости равным давлению насыщенного пара при данной температуре Рнп, т.е. можно ли считать, что Р = Рг + Рнп.

Скорость расширения пузырька достигает значительных величин, поэтому процесс испарения жидкости со стенки может «запаздывать» и в этом случае давление пара к концу фазы расширения не достигнет давления насыщения. Однако в любом случае, очевидно, что для жидкостей имеющих высокое давление насыщенных паров Tmax и Pmax будут ниже, чем для нелетучих жидкостей. Экспериментально этот вывод подтверждается тем фактом, что интенсивность сонолюминесценции максимальна именно для жидкостей с низким давлением насыщенных паров (глицерин, этиленгликоль, дибутилфталат и др.) По этой же причине скорость кавитационной эрозии зависит от вида жидкости.

Можно сделать некоторые выводы относительно зависимости кавитационной активности от конструктивных особенностей и режима работы гидроакустического излучателя:

- При прочих равных условиях кавитационная активность повышается при увеличении статического давления в камере статора Рст и снижении давления насыщенных паров жидкости Рнп.

- Высокое газосодержание жидкости (свободный газ) снижает кавитационную активность.

- Снижение температуры жидкости Т0 и увеличение молярной массы газовой смеси М увеличивает активность кавитации.

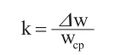

- Перепад скоростей при перекрывании каналов (модуляция) Δw весьма сильно влияет на энергетику кавитации, и является определяющим параметром при конструировании излучателей.

Перепад скорости потока жидкости Δw может быть принят за основу для классификации роторных гидродинамических аппаратов. При этом удобнее использовать безразмерный параметр, называемый коэффициентом модуляции потока:

где wср – средняя скорость потока жидкости через каналы ротора.

Коэффициент модуляции равен 1 при полном прекращении перетока жидкости из полости ротора в камеру статора, что возможно лишь при отсутствии зазора между образующими ротора и статора. В реальных конструкциях k < 1, однако чем ближе к единице этот параметр, тем выше активность кавитации в данном аппарате. В табл. 1 представлены значения коэффициента модуляции для некоторых типов серийно выпускаемых гидродинамических аппаратов. Надо заметить, что некоторые производители гидродинамических роторных аппаратов склонны придерживаться теории механо-деструктивной активации, не выявляя в их работе эффектов кавитации или отводят им малозначительную роль.

Таблица 1. Коэффициенты модуляции и производительность гидродинамических аппаратов

Изложенными выше методами расчетов и экспериментальными отработками и оценками физических размерностей и параметров энергетики кавитационного воздействия нами составлено параметрическое поле энергетических составляющих кавитационно-акустического воздействия.

Этот подход является базовым при разработке технологических процессов, инициируемых кавитационно-акустическим воздействием посредством гидродинамических роторных кавитаторов в различных отраслях.

Наиболее актуальные отрасли и технологии применения ГРК: фармацевтика; химия; косметика; пищевая промышленность; строительные материалы; эмульсионные и суспензионные топлива; нефтепереработка; угольная промышленность; обеззараживание (стерилизация) воды; компаундирование нефтепродуктов; эмульсионные и композитные битумы; растительные экстракты; тонкодисперсные монофракционные порошки; клеи; пестициды, гербициды; производство бумаги и др.

4. Кавитация и экология

Безусловно, кавитационные явления и эффекты гидродинамических насосов-кавитаторов должны активно использоваться в технологических процессах, решающих экологические проблемы. В данной статье ограничимся перечнем решенных нами технологических задач по экологической тематике с применением различных аппаратов ГРК.

На промыслах и установках подготовки нефти. Отмывка нефтей и заэмульгированных нефтешламов от механических примесей и пластовых вод: извлечение утерянных углеводородов и их возврат в сырую нефть, отмывка сбросовых вод от остаточных следов углеводородов.

На буровых установках. Очистка и регенерация буровых растворов, исключение сбросов попутной воды путем ее очистки и возврата в технологический цикл добычи нефти.

Утилизация сбросов из нефтешламовых ям с извлечением утерянных углеводородов и очисткой сбросовых вод.

На водоблоках нефтеперерабатывающих заводов. Безреагентная стерилизация оборотных технологических вод от коррозионных микроорганизмов и микробиологических заростов водоохлаждающего оборудования. Обеззараживание и очистка сточных вод от остаточных следов углеводородов.

На котельных установках и судовых энергетиечских установках. Применение насосов-кавитаторов для приготовления тонкодисперсных топливных композиций (как твердоугольных, так и эмульсионных) с добавлением в топливную смесь до 10–20% воды обеспечивает высокую степень дисперсности (менее 1–2 микрон) и позволяет значительно повысить эффективность сгорания технологического топлива, снизить его расход, уменьшить экологическое загрязненных дымовых газов.

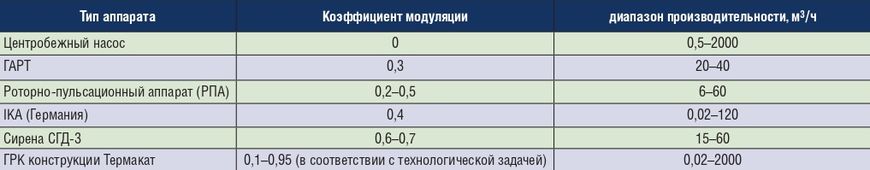

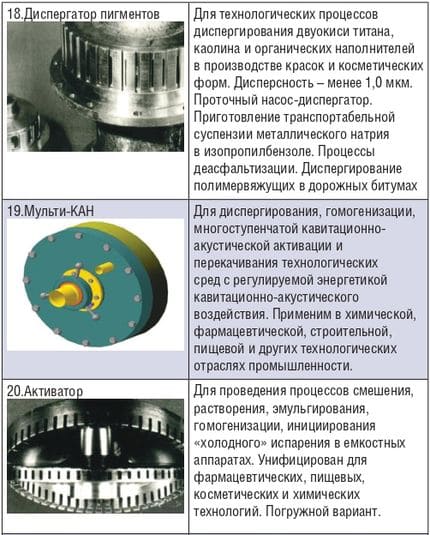

Ниже приведен перечень-каталог наиболее востребованных кавитационных аппаратов и технологий кавитационно-акустического воздействия, разработанных фирмой «Термакат».

5. Перечень-каталог наиболее востребованных «Кавитаторов» и технологий «Кавитационно-акустического воздействия» разработки фирмы «Термакат»

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Разработанная концепция конструирования гидроакустических роторных насосов-кавитаторов выдержала проверку временем и служит базисом для создания аппаратов целевого процессингового назначения.

Проверенные лабораторными исследованиями и промышленной эксплуатацией конструкции насосов-кавитаторов и технологические кавитационные модули позволяют рекомендовать эти аппараты и модули к широкому внедрению в различные технологические отрасли для создания энергоэффективных производств.

ЛИТЕРАТУРА:

- Бергман Л. Ультразвук и его применение в науке и технике. Москва, 1957 г., перевод с 6-го издания 1954 г., стр. 726.

- Физика и техника мощного ультразвука. Мощные ультразвуковые поля/ Под ред. Л. Д. Розенберга. М.: Наука, 1968.

- Маргулис М. А. Звукохимические реакции и сонолюминесценция. – М.: Химия, 1986 г.– с. 285.

- Смородов Е. А., Галиахметов Р. Н., Ильгамов М. А. Физика и химия кавитации. М., Наука, 2008 г., – 228

- Курочкин А. К. Исследование влияния ультразвука на интенсификацию некоторых нефтетехнологических процессов. Кандидатская диссертация. Уфа, УНИ, октябрь 1981 г.

- Курочкин А. К. Кавитационно-акустическое воздействие как энергосберегающий фактор в химической технологии. НПК «Энергосбережение в Химической технологии 2000». Казань, 2000 г., – с. 64–68.

- Юдаев В. Ф. Об акустической кавитации в гидродинамических сиренах. – Акустика и ультразвуковая техника, 1983 г. – №8. – с. 13–18.

- Курочкин А. К., Смородов Е. А. Экспериментальные исследования кавитации в роторных гидродинамических излучателях. – Акустический журнал, т.ХХХII, вып.№4. – 1987 г.– с. 707.

- Курочкин А. К, Смородов Е. А., Валитов Р. Б., Маргулис М. А. Исследования физических и физико-химических явлений в акустических полях гидродинамических излучателей. II. О возникновении сонолюминесценции. – Ж. Физ. Химии, 1986.– №4.– с. 846.

- Смородов Е. А. Экспериментальные исследования акустической кавитации в вязкой жидкости. Дисс. канд. физ.- мат. наук. Акустический институт им. акад. Андреева, 1987.