УДК 665.642

УПН с блоком получения облегченной нефти из тяжелой нефтежидкостной смеси. Результаты НИОКР

А. К. КУРОЧКИН – к.т.н., руководитель проектов Термакат

А. А. КУРОЧКИН – директор ООО «Виста-Термакат»

В настоящей статье с научных и инженерных позиций обоснованы эффективные пути подготовки обводненной заэмульгированной тяжелой нефти на промысле с возможностью получения улучшенной облегченной нефти путем увеличения в ней содержания дизельно-бензиновых фракций.

Ключевые слова: промысловая нефтежидкостная смесь, подготовка нефти, обезвоживание, обессоливание и удаление мехпримесей, исследование свойств нефти, потенциал выхода светлых фракций, первичная перегонка, глубокая конверсия, процесс «Висбрекинг-ТЕРМАТКАТ®», бензин, дизельное топливо, мазут, товарная нефть, «улучшенная облегченная» нефть, промысел фирмы «В-КА», установка получения облегченной нефти.

В соответствии с заданием выполнение НИОКР проводилось поэтапно:

- Этап 1: НИР – провести анализ основных свойств промысловой заэмульгированной нефтежидкостной смеси фирмы «В-КА», выделить из неё нефть и выполнить аналитические исследования основных физико-химических свойств, с тем, чтобы определить возможность повышения квалификации нефти.

- Этап 2: НИР – провести кавитационно-конверсионный процессинг нефти с определением выхода светлых фракций и выдачей рекомендаций по применению кавитации для подготовки нефти к транспортировке.

- Этап 3: НИР – провести исследования по отработке режимов лабораторного кавитационного процессинга с целью снижения вязкости и плотности товарной нефти с выдачей исходных данных для разработки концептуальных аппаратурно-технологических решений для модернизации типовых УПН.

- Этап 4: ОКР – разработать инженерную концепцию и основные решения по модернизации Установки подготовки нефти на получение облегченной нефти с подбором поставщиков основного технологического оборудования.

Результаты проведенных НИОКР представлены в настоящем отчете.

Этап 1: НИР – аналитическое исследование нефти «В-КА»

Проведено исследование образцов промысловой нефтежидкостной смеси с месторождения фирмы «В-КА» с определением основных свойств: плотности эмульсионной жидкости, содержание воды, содержание механических примесей и содержание солей. Предварительно из нефтежидкостной смеси удалили воду, мехпримеси и соли.

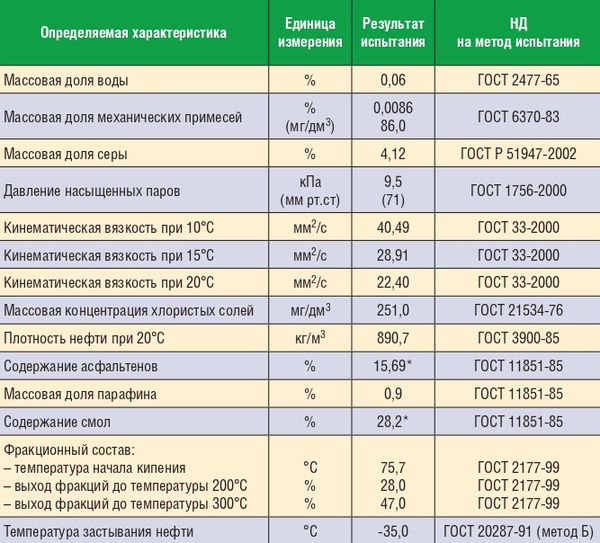

Физико-химическая характеристика нефтежидкостной смеси представлена в табл. 1.1.

Таблица 1.1. Свойства промысловой нефтежидкостной смеси

Промысловая нефтежидкостная смесь представляет собой нефтяную эмульсию типа вода в нефти. В этой системе находятся в достаточно больших количествах механические примеси и хлористые соли. Плотность эмульсии за счет воды имеет высокие значения. На промысле, перед сдачей в нефтепровод данную нефть необходимо подготовить до соответствия требованиям к товарной.

Для проведения дальнейших аналитических исследований образцы нефти подвергали обезвоживанию и обессоливанию.

Основные физико-химические свойства нефти приведены в табл. 1.2.

Таблица 1.2. Основные физико-химические свойства нефти

* Показатели по содержанию асфальтенов и смол вызывали большое сомнение, поэтому образец нефти был передан для проверки этих показателей в независимую лабораторию, которая подтвердила правильность результатов определения.

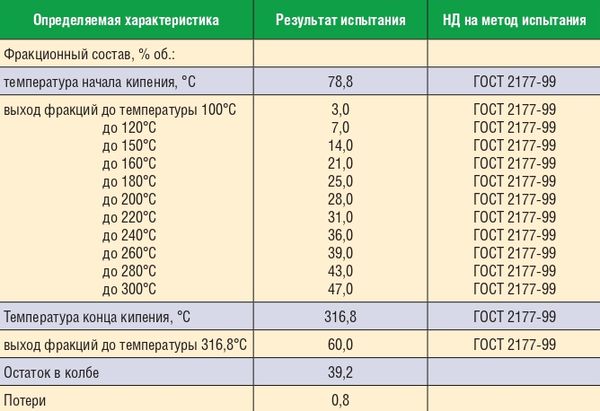

Потенциальное содержание фракций, выкипающих до 300°С определяли разгонкой исследуемой нефти по Энглеру (ГОСТ 2177-99) с отбором 20°-ных фракций. Результаты разгонки приведены в табл. 1.3.

Таблица 1.3. Разгонка нефти по Энглеру

Технологические проблемы с деэмульгированием нефтежидкостной смеси скорее всего связаны с высокой плотностью нефти (890,7 кг/м3), по показателю которой она относится к тяжелой. Надо отметить, что в нефти при высокой плотности, относительно высокий выход бензиновых и дизельных фракций, соответственно более 21 и 26% об. Низкое содержание парафинов обеспечивает нефти низкую температуру застывания.

Основное технологическое предназначение нефти можно спрогнозировать как базовое сырье для глубокой переработки по топливному варианту. Безусловно, основная проблема по качеству данной нефти, - высокое содержание серы (4,12%). В связи с высокими требованиями по минимальному содержанию серы в товарных нефтепродуктах, можно предположить, что для данной нефти целесообразно первостепенным технологическим переделом рассматривать процессы сероочистки. Высокое содержание асфальтенов (15,69%) предопределяет назначение остаточным фракциям: переработка до битумов, либо на коксование.

Этап 2: НИР – термокавитационный процессинг нефти «В-КА»

Технологическая сфера применимости кавитационного воздействия в различных отраслях промышленности весьма обширна.

В области нефтедобычи и промысловой подготовки нефти кавитацию используют как для разрушения эмульсий скважинной нефтежидкостной смеси для выделения нефти, так и для их создания - создают эмульсии промывочной воды в нефти при отмывке нефти от солей и мехпримесей.

Известно также и положительное ультразвуковое и кавитационное воздействие на изменение реологических свойств нефти – снижается вязкость перекачиваемой по трубам нефти, – уменьшаются энергозатраты на ее перекачку. Чаще всего этот эффект снижения вязкости носит временный характер, изначальные реологические свойства нефти через реальный промежуток времени восстанавливаются.

При энергетически мощной кавитации, ее воздействием на сложную углеводородную смесь, каковой является нефть, можно добиться необратимых химических процессов, таких, например, какие происходят при термическом крекинге.

В данной работе основное внимание уделено кавитационному воздействию на нефть с целью достижения деструктивных превращений тяжелых компонентов нефти в более легкие дистиллятные фракции.

Применение кавитации для разрушения нефтежидкостной смеси, промывки нефти от солей и мехпримесей, а также для возможного снижения вязкости нефти перед ее трубной транспортировкой рассмотрено в разделе 4 при разработке инженерной концепции модернизации установки промысловой подготовки нефти.

Обезвоженную и обессоленную лабораторными методами нефть разделили на аппарате АРН-2 на атмосферно-вакуумные широкие фракции и исследовали их основные физико-химические свойства (табл. 2.1).

Таблица 2.1. Фракционный состав и материальный баланс атмосферно-вакуумной перегонки нефти «В-КА» на аппарате АРН-2

Сравнение данных по выходам фракций Энглеровской (табл. 1.3, в % об.) и на АРН-2 (табл. 2.1, в % масс.) разгонок нефти «В-КА» имеют достаточно приемлемую сходимость. Данные АРН более достоверны для практической оценки возможного выхода нефтяных фракций.

Таблица 2.2. Основные свойства выделенных фракций нефти «В-КА»

По представленным свойствам полученных фракций видно, что содержание серы весьма высоко даже для бензиновых фракций. Легкие фракции имеют низкие температуры застывания. Фракция 240-300°С основная для дизельных топлив, имеет низкую температуру застывания, однако по плотности находится уже на верхнем пределе. При переработке этой нефти необходимо будет выбирать технологии с направлением на вторичную переработку остатков, выкипающих выше 300°С. Выход фракции 300-360°С высок (9,4% масс.), однако данная фракция по показателям плотности и вязкости не может быть включена в состав дизельных топлив. Первичная переработка такой нефти позволит получать только ограниченный ассортимент товарной продукции недостаточного качества при относительно невысоких выходах – до 40%. Высококипящие фракции, и даже вакуумный остаток 413°С+, имеют достаточно низкую плотность, что весьма положительно их характеризует для использования в качестве сырья для процессов глубокой вторичной переработки, в том числе термических.

Висбрекинг – процесс снижения вязкости и плотности нефти

В последние годы лидирующие нефтяные компании начали применять нефтезаводские технологии непосредственно на промыслах для изменения физико-химических свойств нефти с повышением ее квалификационно-рыночных ценностей. На промыслах строят малотоннажные комбинированные нефтеподготавливающие и нефтеперерабатывающие установки. Термические процессы переработки тяжелого углеводородного сырья, особенно Висбрекинг, относительно просты и доступны по капиталовложениям. Висбрекинг используется в нефтезаводских технологиях с целью снижения вязкости остаточных нефтяных фракций, и прежде всего тяжелых мазутов и вакуумных гудронов.

Образующийся в небольшом количестве (4-7%) бензин рассматривается в процессе висбрекинга, как сопутствующий продукт, а керосино-дизельные фракции не выделяются из остатка, остаются в нем и понижают его вязкость.

Процесс «Висбрекинг-ТЕРМАКАТ®» является современным вариантом висбрекинга, использующим кавитационное воздействие на жидкую тяжелую углеводородну фазу. Введенные новшества возвращают висбрекингу первоначальное назначение термических процессов – производство дополнительных ресурсов светлых топлив – с тем отличием, что вырабатываются преимущественно не бензины, а дизельные топлива, причем в количествах, в несколько раз превышающих выход бензинов в традиционном варианте процесса. В качестве остаточного продукта целесообразно получать неокисленные дорожные битумы.

Ниже рассмотрена технология промысловой кавитационной подготовки тяжелой нефти с возможностью повышения квалификационного качества товарной нефти.

Аппаратурное оформление процесса «Висбрекинг-ТЕРМАКАТ®» близко к традиционным решениям процессов термического крекинга и висбрекинга. При этом термокавитационный висбрекинг тяжелого нефтяного сырья проводится в условиях, практически исключающих коксообразование и обеспечивающих необходимую глубину превращения тяжелых углеводородов в дизельно-бензиновые фракции.

Промышленные аппараты кавитационного воздействия представляют собой центробежные насосы с бессальниковыми магнитными приводами. Рабочее колесо кавитационно-акустического насоса (КАН) выполнено в виде гидродинамического ротора. Кавитационная мощность КАН задается при конструировании аппарата и может регулироваться числом оборотов ротора, гидростатическим давлением прокачиваемой (и одновременно обрабатываемой) жидкой фазы и ее. Один из промышленных КАН производительностью 59 м3/час на основе центробежного насоса HMD с герметичным магнитным приводом приведен на фото 1.

Фото 1. Кавитационно-акустический насос в блоке термолиза мазута

Лабораторный процессинг кавитационного воздействия на нефть

Лабораторный процессинг кавитационного воздействия на различных стадиях подготовки промысловой нефти проводили с применением погружного лабораторного кавитатора (фото 2).

Фото 2. Лабораторный погружной кавитатор

Лабораторный кавитатор имеет 6 ступеней регулирования числа оборотов ротора, что позволяет моделировать различные технологические стадии, присущие установкам подготовки нефти на промысле. Сменные элементы роторов и статоров, с различной, конструктивно заданной, энергетикой кавитации позволяют подобрать наиболее эенергоэффективные режимы целевого технологического кавитационного воздействия.

Разрушение скважинной эмульсии

Образец нефти представлен Заказчиком в обводненном состоянии. Содержание воды 6,4-8,8% масс. (см. табл. 1.1). Вода в канистрах с нефтью после отстоя более чем 5 суток высадилась, и моделирование промысловой жидкости перемешиванием (взбалтыванием) нефти не позволило полностью воссоздать естественную эмульсию скважинной жидкости. На основе лабораторного опыта и проведенных модельных экспериментах можно утверждать, что низкочастотное пульсационное воздействие от (без кавитационного эффекта, на малых числах оборотов) позволяет разрушать скважинные эмульсии и повышает эффективность гравитационного выделения воды из нефти. Остаточное содержание воды в нефти после гравитационного отстоя в течение 1 суток – 0,3% масс.

Эмульгирование промывной воды

На стадии отмывки нефти от хлорорганических солей кавитационное воздействие позволяет провести эффективное смешение воды с нефтью, создавая тонкодисперсные капли воды в нефти. На этой стадии при правильном выборе числа оборотов ротора можно минимизировать расход воды. Избежать образования стойких эмульсий позволяет выбор повышенных температур смешения воды с нефтью (как правило, 60-80°С).

После промывки нефти водопроводной водой – при 60°С и отстое в течение 1 суток - остаточное содержание воды – 0,06% масс., содержание хлористых солей – 17 мг/дм3. При перемешивании при 80°С разделение фаз происходит в течении 2 часов.

Зачастую в гравитационных отстойниках на установках подготовки нефти образуется промежуточный слой устойчивой эмульсии. Ее удалось разрушить смешением с горячей водой при мощном кавитационном воздействии. Можно создать высоко концентрированную эмульсию воды в нефти с соотношением фаз 70%В/30%Н и закачивать её в напорную скважину для увеличения извлечения нефти.

Кавитационное воздействие на вязкость нефти

Многочисленные исследования по воздействию кавитации на реологические свойства нефти указывают на эффективное снижение вязкости (до 20-30%) перекачиваемой товарной нефти. Исследователи указывают, на обратимое восстановление вязкости через 3-5 часов, а в некоторых случаях через 2-3 суток. Нужно отметить и имеющиеся сообщения об увеличении вязкости в обрабатываемой кавитацией нефти. Такое может происходить с нефтью с высоким содержанием растворенных газов: кавитация способствует эффективной дегазации, что и увеличивает вязкость нефти.

В нашем случае наблюдали снижение вязкости на 4-7%, что нами оценено как ничтожное. Для подтверждения положительного влияния на снижение вязкости на перекачиваемую нефть необходимо продолжить исследования в промышленных условиях: провести испытания, установив КАН непосредственно на подаче товарной нефти в нефтепровод.

Приведенные данные эффективного применения кавитации на различные стадии промысловой подготовки нефти позволяют рекомендовать разработанные методы к проведению испытаний в промышленных условиях на УПН.

Кавитационный процессинг на получение легких углеводородов нефти

При проведении экспериментального процессинга по воздействию кавитации на деструкцию углеводородов нефти в одном реакторе в непрерывном режиме моделировали 2 технологических передела, представляющих: атмосферную перегонку нефти и термолиз мазута.

Процессинг проводили на пилотной лабораторной установке с реактором-испарителем автоклавного типа объёмом 2 дм3, рабочей температурой до 440°С и давлением до 0,6 МПа. На установке с достаточно высокой достоверностью можно моделировать различные промышленные стадии технологических процессов, а также процессы однократного атмосферного испарения и вакуумной перегонки, в силу чего установка получила статус пилотной. Загрузку сырья производили в объеме около 1500 мл, одновременно замеряя вес, для составления материального баланса. Потери с газом приплюсованы к общим потерям, сумма которых не превышала 3,0%. Кавитационное воздействие осуществляли на начальной стадии процессинга при нагреве нефти до 80°C, далее наблюдалось активное вскипание нефти и обильное образование пены.

Интегрирование 2-х процессов в одном аппарате позволило избежать потерь легких углеводородных фракций и технологических газов. Отдельными процессингами на облегченном мазуте определили эффективность воздействия кавитации: в упрощенном виде можно представить, что кавитационное воздействие позволяет снизить температуру висбрекинга 20-40°С. Такая методика позволила вести процесс, не прерывая технологических переделов, что, в свою очередь, позволило избежать излишних потерь легких углеводородов газовыми продуктами. В промышленном оформлении технологии, применение кавитаторов значительно снизит температуру и продолжительность процессов деструкции, что в значительной степени исключает протекание нежелательных реакций коксообразования.

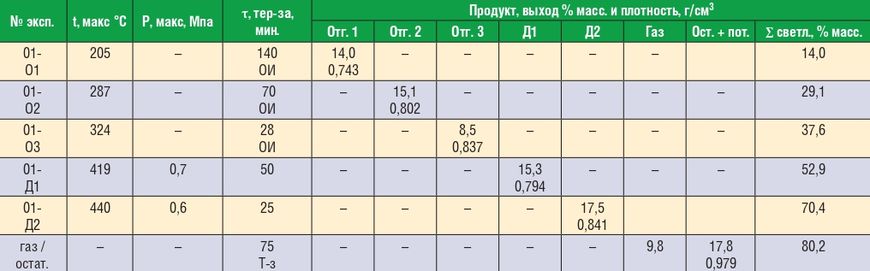

Температура, продолжительность и давление – основные технологические факторы висбрекинг-процесса. Продолжительность процессинга необходимо регулировать в тесной взаимосвязи с температурой в реакционной зоне: при недостаточной температуре и длительном времени – процесс «замерзает», при высокой температуре – есть опасность закоксовывания змеевиков печей. Плотность получаемых дистиллятов достаточно легко регулируется давлением в реакторе. Режим процессинга приведен в табл. 2.3.

Таблица 2.3. Технологический режим кавитационно-конверсионного процессинга нефти, выход и плотность продуктов

Прямогонные фракции (отгоны О1-О3) вышли до температуры 324°С. В отгоне О1 преимущественно содержится бензиновая фракция, что подтверждается малой плотностью (менее 0,743). Отгоны 2 и 3 – это чистые дизельные фракции, без углеводородов, остающихся с мазутом на термолиз.

Далее режим переходил в процессинг термолиза и отбирались дистиллятные фракции (Д1, Д2 и т.д.). В зависимости от жесткости процессинга плотность отбираемых дистиллятов варьируется от 0,794 до 0,841, причем получить заданную плотность очень просто. Этот прием применен в промышленном варианте технологии. Суммарный выход прямогонных и дистиллятных фракций достигает 70%.

Выход остатков может регулироваться ведением процессинга с получением заданных свойств дистиллятов, либо заданием на получение остаточного судового топлива или сырья для производства битумов. В жестком температурном и длительном режиме выход остаточного продукта составил 17,8% масс. и из-за наличия в нем карбенов-карбоидов данный режим не рекомендован для получения дистиллятных фракций на УПН.

Краткие рекомендации по подготовке нефти кавитационным воздействием

Воздействие кавитации с применением аппаратов КАН на стадии отмывки нефти от солей весьма эффективно: при ограниченных расходах промывной воды остаточное содержание солей может быть минимальным, оптимальное время гравитационного отстоя необходимо определить при отработке метода на УПН. При промышленных испытаниях следует обратить внимание на поддержание необходимого давления в системе, чтобы избежать излишнего газовыделения.

Этап 3. Кавитационный процессинг нефти на увеличение содержания легкокипящих фракций

Процессинги на нефти и вакуумном остатке были ориентированы на моделирование технологии глубокой переработки тяжелой нефти непосредственно на промысле. Ставилась задача получения в качестве остаточного продукта дорожных битумов, выход которых может достигать 20-30%, при этом суммарный выход дизельно-бензиновых дистиллятов составит 70-80%.

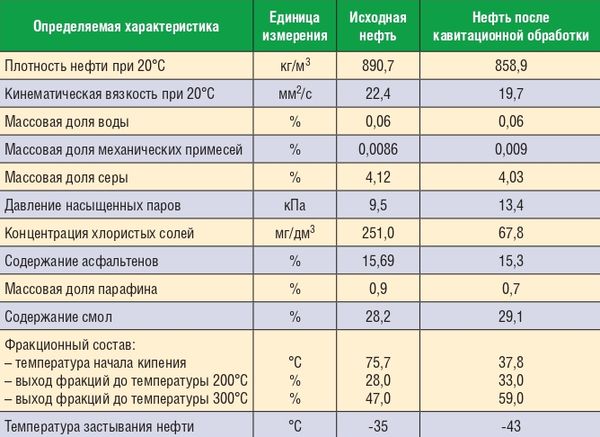

Дополнительно проведен процессинг нефти с заданием повысить квалификацию нефти: незначительно увеличить содержание в нефти дистиллятов, и при этом снизить вязкость и плотность нефти ниже 0,87 г/см3. Режим и результаты процессинга приведены в табл. 3.1.

Таблица 3.1. Режим процессинга нефти на снижение ее вязкости и плотности

Исходную нефть по весу загрузили в реактор. Провели кавитационную обработку с разогревом нефти до 57°С, затем реактор загерметизировали и включили его обогрев. Отбор отгонов О1 и О2 вели под незначительным избыточным давлением – до 0,2 МПа. Отобрав отгон О2 повысили давление в реакторе до 0,6-0,7 МПа и отбирали дистиллят Д1 при повышенной температуре. Определили материальный баланс процессинга, замерили плотности полученных дистиллятов и остатка. Все полученные продукты смешали в одной таре, получив товарную нефть. Для полученной нефти определили основные физико-химические характеристики.

Физико-химические свойства исходной и полученной «улучшенной облегченной нефти» приведены в табл. 3.2.

Таблица 3.2. Физико-химические свойства исходной и «улучшенной» процессингом «Висбрекинг-Термакат»

Как видно из таблицы, многие свойства нефти изменились в лучшую сторону. Снизились плотность, вязкость, содержание хлористых солей, воды, мехпримесей. Увеличился выход фракций, выкипающих до 300°С.

За счет конверсионных процессов дополнительно получены дистиллятные фракции, которые и обеспечили значительное снижение плотности (менее 860 кг/м3) и улучшили другие показатели нефти.

Наиболее значимо: снижение плотности нефти с 890 до 860 кг/м3, что обеспечивает перевод нефти из категории тяжелых нефтей в категорию легких, следовательно, этот показатель обеспечивает нефти более высокую ценовую квалификацию. Параллельно со значением плотности нефть получила весьма весомое повышение ценовой квалификации за счет увеличения содержания фракций, выкипающих выше 300°С – более 59%. Повышенное содержание легких углеводородов обеспечивает нефти более низкие температуры застывания (снижение с −35°С до −43°С).

Показатели вязкости и содержания остаточных солей в подготовленной нефти также подтверждают, что полученная товарная нефть имеет более высокое качество.

Здесь следует отметить, что у примененной технологии имеется значительный потенциал: остаточное содержание солей можно снизить в 2-3 раза (до ~ 20 мг/дм3), а также на 20-30% уменьшить вязкость товарной нефти.

Полученные результаты экспериментальных процессингов позволяют рекомендовать к промышленному применению методы кавитационного воздействия на различных стадиях промысловой подготовки нефти к ее сдаче в товарный нефтепровод с более высокой ценовой квалификацией.

При положительной оценке результатов исследований у заказчика необходимо определить приоритетные задачи для проектирования и создания промышленной установки промысловой подготовки нефти под технические параметры промысла.

Разработки могут быть выполнены как для отдельных стадий и этапов подготовки нефти на промысле, так и в комплексном решении всех проблем и задач в составе интегрированной Установки Промысловой Подготовки Нефти.

Исходные данные для подготовки инженерной концепции модернизации УПН с применением методов кавитационного воздействия

Основными исходными данными для подготовки инженерной концепции модернизации УПН с целью получения облегченной нефти являются:

- практические данные промысла по часовому и суточному дебету добываемой нефтежидкостной смеси и ее свойствам;

- используемому техническому и технологическому оборудованию промысла, характеристикам промывной воды, существующей системе очистки промывной воды, системе водооборота на промысле;

- техническое обследование существующей технологии подготовки нефти с анализом узких мест и проблем;

- постановка задач по расчетному качеству подготавливаемой нефти для сдачи в нефтепровод.

Основополагающими данными для разработки комплексной установки подготовки нефти являются:

- производительность установки по нефти – 100 тыс. т/год; – 11,5 т/час;

- содержание воды в скважинной нефтеэмульсионной жидкости – до 20%.

На основании результатов по проведенным НИР с нефтью «В-КА», можно предложить несколько возможных вариантов аппаратурно-технологических решений по комплексной подготовке товарной нефти на промысле. По нашему мнению, снизить остаточное содержание воды и солей в товарной нефти – это решение простой инженерной задачи: необходимы подогреватели, смесители и отстойники. С применением методов кавитационного воздействия эти задачи решаются довольно просто.

Более сложной задачей, по нашему мнению, надо считать задачу повышения товарной квалификации нефти, если можно так сказать, повышение ценовой квалификации. Для тяжелой нефти с высоким содержанием асфальтенов это одна из главных задач. Снижение плотности товарной нефти и увеличение содержания в ней дистиллятных фракций, является решаемой практической задачей.

Этап 4: ОКР – разработка инженерной концепции модернизации УПН

Промысел ЗАО «В-КА» находится в стадии разработки, и для малого промысла актуальны малотоннажные комплексные решения.

Насущная задача нефтепереработчиков в настоящем времени достичь максимальной глубины извлечения из нефти дизельных и бензиновых топлив. Конечно, при этом, должны быть использованы рациональные технологические решения, по возможности с минимальными капиталовложениями. Товарную ценность нефти «В-КА» целесообразно повысить непосредственно на промысле, увеличивая в её составе долю легких фракций, выкипающих до 360°С.

В связи с этим предлагаем технологическую схему УПН-100 в составе:

- 1 блок – УППН от завода «Нефтемаш»

- 2 блок – глубокой конверсии тяжелых углеводородов ГКТУ (разработка ООО «Виста-Термакат»).

Комплексная УППН от завода «Нефтемаш»

Оптимальным вариантом для небольших нефтяных месторождений является установка промысловой подготовки и подготовки товарной нефти УППН. Установка предназначена для эффективного нагрева, обезвоживания и обессоливания нефтяных эмульсий на промыслах. Установка отличается повышенными технико-экономическими показателями, изготавливается в соответствии с сертификатом соответствия ТС № TC RU C-RU.HO05.B.00008.

Основные сборочные единицы УППН:

- сани-основание;

- технологический блок;

- блок регулирования;

- блок подготовки топлива;

- горелочное устройство;

- труба дымовая.

Габариты установки: Д11700 x Ш6430 х В4335; масса установки: 20 000 кг.

Основные технические данные установки:

- номинальная тепловая мощность – 0,3 МВт;

- производительность по нефтяной эмульсии, при обводненности 20% масс., т/час (т/сут.), в пределах – 5-12, (125 ...250);

- температура нагрева нефтяной эмульсии при входе +5°С, на выходе, – не более +80°С;

- давление нефтяной эмульсии не более – 0,6 (6,0) МПа (кгс/см2);

- расход топлива (попутный газ с содержанием сероводорода не более 0,002% масс.) при давлении на входе в установку 0,3–0,6 МПа, – 85 нм3/ч;

- содержание воды в нефти на выходе – не более 0,5%, содержание хлористых солей, не более – 100 мг/дм3.

Изготовитель предлагает к своим изделиям пакет комплексных услуг.

Блок ГКТУ. Разработка ООО «Виста-Термакат»

ООО «Виста-Термакат» предлагает аппаратурно-технологическое решение по повышению квалификационных свойств товарной нефти для технико-коммерческого использования на нефтяных промыслах, нефтебазах.

Установка ГКТУ в полной комплектной готовности рекомендуется к применению в составе типовых УПН на промыслах для получения «облегченной» нефти с понижением вязкости и плотности тяжелых нефтей, повышения их товарной квалификации за счет увеличения доли легкокипящих фракций.

- Назначение ГКТУ: деструктивная конверсия тяжелых нефтяных углеводородов в дизельно-бензиновые дистилляты.

- Сырье: товарная нефть с блока 1.

- Мощность установки ГКТУ: 7,0-12,0 т/час; до 100 000 т/год.

- Производимая продукция:

– вариант 1: легкая нефть (плотность менее 860 кг/м3) с выходом 96–97%, – «облегченная, улучшенная» нефть – с понижением вязкости, плотности и увеличением потенциала фракций <360°C;

– вариант 2: выход 68–70% широкая дизельно-бензиновая фракция плотностью <840кг/м3; 27-20% неокисленные дорожные битумы и 3-4% технологический газ, топливо технологических печей. - Место реализации проекта: площадка промысла «В-КА».

- Объем сырьевых парков: с необходимым запасом по производительности.

- Объем товарных парков: с необходимым запасом для реализации.

- Площадь, необходимая для размещения технологических модулей 27х18 м.

- Санитарная защитная зона: по нормативам для нефтебаз.

- Энергетический потенциал: общая потребляемая мощность – 90 кВт/ч.

- Водопотребление: основной источник – существующие системы снабжения технической водой. Нормативный расход в технологии ≈ 0,05 м3/м3 нефтеэмульсии.

- Примерная численность работающих: 2 чел. в смену.

- Очистные сооружения: существующие очистные сооружения промысла, с использованием воды в системе оборотного водоснабжения.

- Влияние на окружающую среду: единственный вид воздействия выбросы дымовых газов от сжигания топлива в технологической печи.

- Отходы производства: применяются безотходные технологии: – оборотная вода передается на существующие очистные сооружения; – механические примеси, выделенные из сырья, передаются на переработку до нейтрального дорожно-строительного материала.

- Ожидаемый срок реализации проекта: 12-14 мес., включая проектирование привязки блоков 1 и 2 к месту размещения; комплектование, изготовление, поставку, монтаж, пуско-наладку, обучение персонала и ввод в эксплуатацию.

- Ожидаемый срок окупаемости инвестиционных средств: 10-12 мес. с начала эксплуатации.

- Состав основного технологического оборудования блока ГКТУ: технологическая печь; кавитационный модуль; теплообменные рекуперативные аппараты; ректификационная колонна (опция при производстве дизельно-бензиновых топлив); бессальниковые герметичные насосы с магнитным приводом, технологические емкости; комплексная 100% автоматизация с АСУТП.

Сущность технологических решений УПН с блоком ГКТУ

Скважинная жидкость поступает на блок 1 УПН, где происходит выделение нефти из эмульсии, промывка нефти от солей и мехпримесей и остаточной воды. Подготовленная нефть подается на блок 2 ГКТУ, где проходит предварительные стадии нагрева и испарения нативных фракций, выкипающих до 300°С, затем подвергается нагреву в печи и кавитационному воздействию в испарительном реакторе. Разделение легких и остаточных фракций проводят в ректификационной колонне. Остаточные углеводороды, после охлаждения выводятся на смешение с атмосферными отгонами и полученными дистиллятными фракциями, в смеси получается облегченная нефть, которая направляется в парк как товарная. Технология превращения тяжелых углеводородов нефти в дизельные дистиллятные и бензиновые фракции является безотходной и безостаточной.

Наличие в установке полноценной ректификационной колонны предполагает возможность получения четких бензиновых и дизельных фракций. В данном случае, при облагораживании тяжелой нефти «В-КА», ректификационная колонна позволяет четко выделить светлые бензиновые и дизельные высоколиквидные фракции, а также отделить тяжелые углеводородные компоненты. Если предполагается, что будет производиться облегченная нефть с улучшенными свойствами, и в конечном итоге все выделенные компоненты будут смешаны, то в четкой ректификации нет необходимости. Достаточно выделить остаточную утяжеленную часть нефти, чтобы подвергнуть ее термокавитационным процессам.

Основные выводы и рекомендации по результатам НИОКР:

- Исследованы основные свойства нефти: тяжелая, высокосернистая с высоким содержанием асфальтенов. По этим негативным качествам нефть более всего подходит в качестве сырья для производства дорожных битумов.

- Показано, что кавитационным процессингом нефти можно повысить эффективность стадий отмывки нефти от воды, солей и мехпримесей.

- Процессингом «Висбрекинг-Термакат» показана возможность значительного улучшения квалификационных свойств добываемой нефти по показателям: плотность, вязкость, выход дистиллятов, что обеспечивает товарной нефти более высокую квалификационно-стоимостную ценность.

- Выданы практические рекомендации по аппаратурно-технологическому оформлению блока получения облегченной нефти для монтажа непосредственно на промысле в составе типовой установки УППН, выпускаемой заводом «Нефтемаш».

- Проработана возможность получения непосредственно на промысле облегченной товарной нефти с «улучшенными свойствами», в данном случае типовая установка подготовки нефти УПН-100 комплектуется двумя блоками: блоком 1, – для отмывки нефти от солей, мехпримесей и воды и блоком 2, – с применением установки «Висбрекинг-Термакат» для получения облегченной нефти, с меньшей вязкостью и большим содержанием легкокипящих фракций.

- Результаты НИОКР данного месторождения могут быть реализованы и на других промыслах, с целью повышения эффективности разделения нефтяных эмульсий и повышения свойств нефти по показателям вязкости, плотности и содержанию легких углеводородов.

ЛИТЕРАТУРА:

- СФЕРА Нефтегаз Спецвыпуск MIOGE 2009, с. 90-93. А. К. Курочкин, А. А. Курочкин. «Малый НПЗ. Современные рациональные решения».

- СФЕРА. Нефть и Газ 1/2014, с. 40-48. А. К. Курочкин, В. С. Шишкин. «Малые установки для производства дизтоплив из газоконденсатов и малосернистых нефтей».

- СФЕРА. Нефть и Газ 6/2016, с. 64-71. А. К.Курочкин. «Производство неокисленных дорожных битумов из мазутов. Рентабельность малых установок».

- СФЕРА. Нефть и Газ 3/2019, с. 98-108. А. К. Курочкин, Р. Р. Хазеев. «Дизельный висбрекинг в конфигурации малого промыслового НПЗ».