УДК 665.642.2

Стратегия высокой доходности месторождений битуминозных нефтей

А. К. КУРОЧКИН – к.т.н., руководитель проектов Термакат

Р. Н. ГАЛИАХМЕТОВ – д.т.н., профессор, декан инженерного факультета БашГУ

А. А. КУРОЧКИН – директор ООО «Виста-Термакат», г. Уфа

Тяжелые высокосернистые битуминозные нефти (ВСБН) – этими словами характеризуют проблемные промыслы сверхвязких нефтей, добыча которых еще 5-10 лет назад считалась мало рентабельной. Среди множества физико-химических показателей, характеризующих негативные свойства таких нефтей прежде всего надо отметить их нетекучесть (чрезвычайно высокую вязкость), высокую плотность (зачастую тяжелее воды), малое содержание особенно ценных бензино-дизельных фракций, высокое содержание тяжелых углеводородов и сернистых соединений. Высокую проблемность этих нефтей надо отметить на всех этапах технологических переделов: от добычи (плохая проницаемость в пластах), подготовки (высокая заэмульгированность), транспортировании (нетекучесть) и до переработки (высокое содержание серы и тяжелых углеводородов). В последние годы разработками и освоением новых методов добычи ВСБН (паровых, тепловых, химических, каталитических и др.) на месторождениях с потенциально огромными запасами, выводят их на возможность рентабельной добычи. Поиск и разработка эффективных инженерных решений по добыче, подготовке, транспортированию и переработке ВСБН – насущные задачи сегодняшнего дня профессиональных исследователей и НИОКР.

В статье рассматриваются стратегические направления получения высокой доходности месторождений высокосернистых битуминозных нефтей (ВСБН), некоторые технические решения которых были рассмотрены в опубликованных ранее наших работах [1–11].

1. Проблемы высокосернистых битуминозных нефтей

В ближайшей перспективе сверхтяжелые нефти и нефтебитумы станут основными добываемыми природными энергоисточниками, способными покрыть дефицит мировой цивилизации в легких нефтях. Добыча, транспортирование и переработка сверхтяжелых нефтей сопряжена с большими инженерно-техническими сложностями и весьма высокими капитальными затратами. Высокая плотность (свыше 1000 кг/м3 или менее 10°API), очень высокая вязкость (свыше 30 тыс. сантипуаз), высокое содержание сернистых соединений и практическое отсутствие бензинокеросиновых фракций – основные негативные факторы, которые необходимо учитывать при решении задач поиска энергоэффективных инженерных, организационных и маркетинговых решений на всех этапах технологических переделов для обеспечения высокой рентабельности использования ВСБН.

1.1. Проблемы добычи ВСБН

Не касаясь сущности решения сверхсложных инженерно-технических и технологических задач нефтедобытчиков ВСБН, отметим основную конечную цель, которую решают промысловые инженеры – это заставить нефть вытекать из пластовых залежей и подниматься на поверхность земной коры. Инженеры создают технические условия для снижения вязкости нефти, чтобы нефть начала течь. Способы при этом применяют различные, основным же технологическим методом является нагрев нефти подачей большого количества перегретого водяного пара в пласт. Сразу же надо отметить, что это мероприятие технически сложное и энергетически высоко затратное. Наряду со сложным технологическим оборудованием закачки пара в пласт также необходимы сложные парогенераторные установки, надо отметить необходимость больших расходов воды на генерирование пара, значительные объемы топлива и электроэнергии для их работы.

1.2. Проблемы разделения заэмульгированной нефти на УПН

Нефть из скважины на установку подготовки нефти (УПН) поступает в виде водонефтяной эмульсии, причем, как в виде прямой эмульсии нефть в воде, так и в виде обратной – вода в нефти. Содержание воды в скважинной жидкости зачастую гораздо больше чем самой нефти. Основная технологическая задача установок подготовки нефти – обеспечить четкое разделение воды от нефти и нефти от воды. Для сверх тяжелых высоковязких нефтей – разделение нефтесодержащих эмульсий достаточно сложная технологическая задача. Желательно чтобы содержание остаточной воды в нефти было гораздо менее 1,0%, поскольку именно в воде концентрируются механические пластовые примеси и соли, а их заметное наличие в нефти недопустимо.

1.3. Проблемы очистки попутных газов от сернистых соединений

Скважинную нефтесодержащую жидкость также надо освободить от попутных газов, особенно от сернистых меркаптановых соединений и сероводорода. Содержание сернистых соединений в топливных и товарных газах недопустимо. Технологии сероочистки достаточно сложны, кроме того возникают проблемы с реализацией выделенной при очистке газов серы. Экологические требования к технологиям удаления серы весьма жесткие и их выполнение должно быть неукоснительным. Сера – проблемный продукт, имеет низкую добавленную стоимость, мало востребованный на рынке.

1.4. Проблемы регенерации и очистки сбросных промысловых вод

Промысловая вода, поступающая из скважины вместе с нефтью, содержит основное количество механических примесей нефтеносной породы, значительное количество растворенных минеральных солей и заэмульгированную нефть. Воду, направляемую на генерацию пара и на закачку в пласт необходимо подготовить по качеству технологического регламента. Выделенная из нефтяной эмульсии вода и не подлежащая закачке в пласт, подлежит сбросу в открытые водоемы, но предварительно должна быть обезврежена от нефтяных соединений, механических примесей и содержащихся минеральных солей до минимальных разрешенных экологических норм. Если уловленные из воды углеводороды подлежат возвращению в нефть, то с утилизацией мехпримесей и солей возникают проблемы.

1.5. Проблемы получения из ВСБН энергетических топлив

Безусловно, рациональным решением на промысле, добывающем ВСБН, следует считать использование добываемых попутного газа, нефти или ее фракций в качестве топлива для генерирования водяного пара и электроэнергии. Однако жесткие экологические требования к топливам по содержанию сернистых соединений диктуют необходимость их предварительной очистки. Наличие на УПН технологий по очистке от сернистых соединений газов и нефтяных фракций перед их использованием на промысле в качестве топлив – обязательно, либо необходима очистка дымовых газов.

1.6. Проблемы выбора методов генерирования электроэнергии

Выбор оборудования для генерирования пара и электроэнергии для нужд промысла является одним из основных факторов, влияющих на рентабельность добываемой ВСБН. Пожалуй, эта задача более всего определяется прогнозными расчетами ожидаемого объема добываемой нефти. При малых объемах, возможно, задача выбора типа парогенератора и вида дизель/газогенератора электроэнергии не столь важны в статьях затрат на добычу и подготовку нефти. В случае прогнозов больших объемов добычи нефти целесообразнее всего рассматривать ТЭЦ, ПГУ (парогазовые установки), либо газотурбинные электростанции комбинированного типа, вырабатывающие с высокими КПД электроэнергию и водяной пар высокого давления.

1.7. Проблемы транспортирования ВСБН

Снижение энергозатрат на трубную перекачку сверхвязких нефтей одна из главных экономических задач. По опыту зарубежных промыслов сверхтяжелые нефти для улучшения прокачиваемости по трубопроводам предварительно разбавляют и транспортируют в смеси с легкой нефтью, нафтой, либо газовым конденсатом. Добавление легких углеводородов в тяжелую нефть должно удовлетворить требованиям трубной перекачки по показателям плотности и вязкости. Массовая доля растворителя (нафты или газового конденсата, как правило, составляет 25–35% (разбавленные битумы). Более экономичным вариантом подготовки ВСБН к транспортированию по трубопроводу является переработка тяжелых нефтей непосредственно на промыслах в синтетическую (облегченную по плотности и с меньшей вязкостью) нефть. В некоторых случаях и в синтетическую нефть вводят разбавитель, доля которого достигает до 50% (синтетическая нефть плюс битумы – Sinbit). Скорее всего, это вынужденный рыночный ход, который вряд ли можно отнести к рентабельной технологии. Подготовленная на промыслах синтетическая нефть направляется на переработку на НПЗ, специализирующиеся на переработке высокосернистых тяжелых нефтей.

1.8. Экологические и природоохранные проблемы и задачи

Использование при добыче и подготовки нефти больших объемов воды, превышающих в 3–5 раз объемы добываемой нефти, трудности с разделением водонефтяных эмульсий, задачи очистки технологических топлив и дымовых газов, проблемы очистки сбросных вод, задачи утилизации загрязненных нефтью почвогрунтов, очистка промышленных и ливневых стоков – эти и другие проблемы должны быть разрешены самыми современными методами экологической безопасности.

1.9. Рыночные проблемы ВСБН

Для продвижения ВСБН на энергетический нефтяной рынок оценим основные физико-химические характеристики таких нефтей:

- сверхтяжелая;

- сверхвязкая;

- высокосернистая;

- с малым потенциалом светлых дистиллятов;

- высокое содержание тяжелых смолистых и асфальтеновых соединений.

Все эти свойства относятся к негативным факторам, которые значительно снижают рыночную стоимость таких нефтей.

Технологические проблемы подготовки ВСБН в качестве товарной нефти, отмеченные выше, а именно:

а) высокая заэмульгированность пластового флюида и трудности разрушения пластовой эмульсии с четким разделением на нефть и водный рассол;

б) неперекачиваемость высоковязкой нефти без предварительного разбавления и подогрева;

в) недостижимость заданных паспортных данных качества по плотности и вязкости на товарную нефть без разбавителей;

г) необходимость сероочистки топливных газов и нефти, используемых в качестве топлива;

д) трудности очистки и опреснения водных рассолов до качества сбросных вод и пр., – могут насторожить экономистов в правильности выбранных методик определения рентабельности добываемой нефти.

Рентабельность может оказаться и отрицательной. Обоснованием необходимости добычи ВСБН в этом случае могут быть два фактора:

- высокие рыночные цены на тяжелую высокосернистую нефть;

- высокая региональная востребованность в энергетическом топливе для генерации электроэнергии.

В любом случае необходимо искать рациональные решения к получению высокой доходности от добываемых ВСБН.

2. Опыт промысловой подготовки и переработки ВСБН

Для обычных (малосернистых, с малой и средней плотностью) нефтей все технологические операции на промысловых установках подготовки нефти хорошо отработаны. Для подготовки тяжелых высокосернистых битуминозных нефтей требуются новые, особые аппаратурно-технологические решения, с принципиально новыми менеджмент идеями, организационными подходами и оценками рыночных задач и возможностей.

С поиском новых рациональных технологий извлечения тяжелых нефтей из природных недр необходимо решать проблемные задачи по квалифицированной подготовке тяжелых ВСБН к выводу их на рынок. Приступая к разработке месторождений с ВСБН, прежде всего необходимо разработать комплекс технико-экономических оценок по выбору стратегических решений, позволяющих получить в перспективе с данного месторождения высокую прибыль.

2.1. Промысловые заводы синтетической нефти

Зарубежным опытом эксплуатации месторождений ВСБН выработаны пути по выводу тяжелых высокосернистых нефтей на рынок – строительством нефтеперерабатывающих комплексов с различной технологической конфигурацией непосредственно на месторождении. Основным товарным продуктом таких перерабатывающих комплексов чаще всего является синтетическая нефть. Технологическая сущность получения синтетической нефти из ВСБН заключается в конверсионной переработке тяжелых углеводородов в легкие термическими и термокаталитическими процессами с последующим их отделением от тяжелых не дистиллируемых углеводородов. Испаренная часть легких (дистиллируемых) углеводородов характеризуется заданными малыми плотностью и вязкостью, характерными для обычных нефтей, и называется синтетической нефтью.

Как пример разработки энергоэффективной промысловой технологии переработки тяжелых высокосернистых нефтей месторождений пояса ОРИНОКО [5] можно привести постановку задач на производство облегченной синтетической нефти (ОСН):

- значительного снизить плотность (с 990 кг/м3 до 890 кг/м3), при этом подразумевается и снижение вязкости и увеличение количества дистиллятных фракций;

- получить полностью дистиллируемую синтетическую нефть (отделить от тяжелого остатка, подвергнув его конверсии);

- применить специальные технологии по сероочистке исходной нефти со снижением содержания серы более чем на 85–90%;

- найти рациональные решения по утилизации и товарной реализации более 32,4 тыс. т/г элементной серы и около 300 тыс. т/г тяжелых нефтяных остатков типа «жидкий кокс», пек или битум.

Приведенные данные указывают, что поставленные задачи по подготовке нефти будут весьма энергоемки, поэтому необходим «взвешенный» технико-экономический подход к поиску рациональных технологических решений.

В Канаде в 2008 г. перерабатывались нефти под маркой Dilbit (разбавленные битумы) – 25 млн. т; синтетическая нефть на промыслах SCO (синтетические нефти) – 37,5 млн. т и 30 млн. т нефтей Sinbit (синтетические нефти + битумы). В перспективе доля нефти Sinbit в объеме переработки будет возрастать более 45% [5].

В Венесуэле нашел применение метод производства специальной водно-нефтяной эмульсии «Orimulsion» c 30% воды. Такая эмульсия на базе битумов с плотностью 7,5-8,5º АРI используется в качестве котельного топлива на электростанциях. Однако высокое содержание серы оказывающее вредное воздействие на окружающую среду, в экологическом аспекте исключает возможность использования такой топливной эмульсии без предварительного обессеривания.

Предварительная переработка нефти на промыслах одновременно может решать частично задачи по облагораживанию нефти: снижаются концентрация серы, металлов, асфальтенов. Переработка сверхтяжелых нефтей в синтетические нефти на промысле может оказаться высокорентабельной, благодаря высоким рыночным ценам и исключению необходимости разбавления битумов перед их транспортировкой по трубопроводам.

Заводы, специализирующиеся на промысловой переработке сверхтяжелых нефтей в облегченную синтетическую нефть, производят последнюю по двум категориям качества:

- синтетическая (полноценная) нефть (СН): высококачественная, легкая, малосернистая, не содержащая недистиллируемых тяжелых остатков (плотность не ниже 29-30°АРI, т.е. не > 875-880 кт/м3), содержание серы – до 0,13÷0,9 масс. % (данные на 2007 г.);

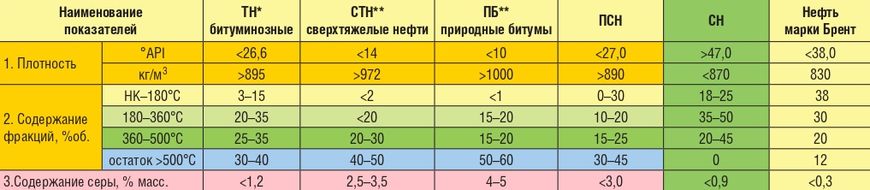

- полусинтетическая (тяжелая, сернистая синтетическая) нефть (ПСН), содержащая в своем составе недистиллируемые тяжелые нефтяные остатки (мазут, гудроны, асфальтены и т.п.) и имеет показатели плотности в пределах от 12,5 до 27ºАРI (от 890 до 980 кт/м3), содержание серы доходит до 2,7-4,1 масс. %. В табл. 1 приведены сравнительные показатели битумов, синтетических (полноценных) и естественных нефтей [1].

Таблица 1. Основные показатели битуминозных, синтетических и традиционных нефтей

* ТН – российский стандарт на битуминозную нефть

** СТН и ПБ – Стандарт США

2.2. Приоритет промысловым заводам комплексной переработки ВСБН

Предварительная переработка нефти на промыслах на получение облегченных нефтей с пониженной вязкостью может решать частично задачи по облагораживанию нефти: снижается концентрация серы, металлов, асфальтенов. Переработка сверхтяжелых нефтей в синтетические нефти на промысле может оказаться высокорентабельной, благодаря высоким рыночным ценам и исключению проблем транспортирования ВСБН по трубопроводам.

Процессы производства полноценной синтетической и полусинтетической нефтей отличаются по объемам их выхода в долях от объема исходного сырья. Доля выхода полноценной синтетической нефти находится в пределах от 50% до 80% (средний уровень – 70%). Доля полусинтетической нефти – от 75% до 90% (средний ~ 85%). Более низкий уровень выхода полноценной синтетической нефти объясняется удалением тяжелых нефтяных остатков из исходных битуминозных нефтей, с последующей их переработкой коксованием, гидрокрекингом или газификацией с выработкой водорода или кокса, реализуемого на сторону.

В состав заводов СН также входят системы энерго-, водо-, воздухоснабжения, очистки дымовых газов, инженерные сети, инфраструктура, природоохранные сооружения. Газовая фаза из всех процессов очищается от сернистых соединений и используется в технологии в качестве топлива.

2.3. Традиционные конфигурации схем переработки ВСБН

Все построенные западные заводы по переработке ВСБН в синтетическую нефть (заводы БСН – битум в синтетическую нефть) базируются на комбинировании известных, традиционных для НПЗ технологиях переработки нефтяных остатков: коксование, гидрокрекинг, гидроочистка, извлечение серы, производство водорода. В последние годы появились и новые варианты схем переработки на основе процессов висбрекинга, деасфальтизации, гидрокрекинга остатков, гидроочистки газойлей и газификации тяжелого нефтяного сырья.

Как правило, конфигурация завода по переработке сверхтяжелых нефтей с использованием традиционных технологий состоит из двух технологических линий. Первичная – обеспечивает максимальную выработку дистиллятных фракций. Вторичная – обеспечивает повышение их качества. Удельные инвестиции в строительство первичной и вторичной линий довольно значительные, и в настоящее время обеспечение высокого качества нефтепродуктов по минимальному содержанию серы обходится весьма дорого.

Фирма Worley Parsons (Австралия/США) в 2006 г. выполнили сравнительный анализ технико-экономических показателей различных вариантов технологических схем переработки природных битумов [5]. Относительные данные по качеству продуктивной синтетической нефти, по объемам ее выхода, по рыночной цене продукции и условиям рентабельности весьма показательны и носят объективный характер. Относительно легко выделить группы процессов, позволяющие получать полноценную высококачественную малосернистую синтетическую нефть без недистиллируемых остатков. Это – процессы коксования и гидрокрекинга с гидроочисткой (или крекингом), а также деасфальтизации с гидрокрекингом. Надо отметить, что выход таких СН невысок – в пределах 40-50%, максимум до 60% и рентабельность таких заводов целиком зависит от удачной реализации высокосернистых остаточных продуктов.

Остальные процессы дают полусинтетическую тяжелую сернистую нефть различного качества с выходом 70-80%. Большое количество возможных сочетаний исходных процессов по этапам первичной и вторичной переработки ВСБН, дает возможность в принципе получать относительно легкие синтетические нефти, и если без гидроочистки, то высокосернистые и низкокачественные. Введенные в последние годы жесткие экологические ограничения по содержанию серы в товарных продуктах обязывают технологов на НПЗ разрабатывать новые бессернистые технологии производства высококачественных малосернистых товарных нефтепродуктов. Подготовка ВСБН на промыслах может включать сероочистку дистиллятных фракций. В случае включения процессов сероочистки для тяжелых остаточных фракций необходимо учитывать, что капитальные затраты при этом резко возрастают и речи об окупаемости инвестиций может и не быть.

Схема на основе коксования. Сверхтяжелая нефть с разбавителем поступает на атмосферную перегонку, после чего нафта возвращается к установке добычи нефти для повторного использования в качестве разбавителя. Недистиллируемый остаток (мазут) направляется на вакуумную перегонку, откуда гудрон направляется в зависимости от технологических целей на какой-либо из вторичных процессов или их комбинацию, с целью максимального использования углеводородного потенциала и вывода остаточной части в виде концентрата углерода. Чаще всего для этих целей применяют процесс замедленного коксования тяжелой части нефти.

Получаемый в виде отхода от синтетической нефти кокс используется для производства электричества, для газификации или может продаваться на сторону. Вместе с коксом выводят из нефти все металлы, а также часть серы и азота. Суммарные мощности установок коксования, вовлеченных в переработку битумов в Канаде, составляют более 25 млн. т/год. Основная проблема переработки ВСБН по технологии коксования в трудностях сбыта высокосернистого кокса. Жесткие экологические требования заставляют технологов искать более рациональные схемы облагораживания ВСБН.

Гидрокрекинг для производства СН стал использоваться позже коксования. Процесс практически полностью исключает выход кокса. Несмотря на дороговизну, суммарные мощности в Канаде по переработке сверхтяжелых нефтей с применением гидрокрекинга составляют уже около 10 млн. т/год.

В технологии производства синтетических нефтей относят процессы водородного облагораживания дистиллятов гидроочистку и гидрокрекинг относят к вторичной линии получения СН. Гидроочистке подвергают газойлевые смеси (атмосферные, вакуумные, висбрекинга, коксования и т.п.), а также нафту термических процессов – поскольку она имеет высокое содержание серы, азота, олефинов и диолефинов. Процессы гидрирования должны быть сопряжены с установками получения водорода, очистки кислых газов, производства серы, очистки кислой воды.

В последние годы появилось значительное количество публикаций о новых, усовершенствованных, интегрированных и гибридных технологических процессах переработки тяжелых битуминозных нефтей в облегченные синтетические нефти.

Процессы, позволяющие переводить тяжелые нефти в синтетическую или полусинтетическую основу, значительно различаются как по технологическому назначению, аппаратурной и технической сложности, так и по удельным капитальным затратам. Как правило, удельные капитальные затраты на производство СН в 1,5-2, а иной раз и в 3 раза выше, чем на производство ПСН. Однако следует учесть, что и рентабельность производства СН в 2-3 раза выше, чем производство ПСН. Отметим, что рассмотренные традиционные схемы создавались совершенно при других рыночных отношения и экологических требованиях. В нынешних условиях рынка необходим поиск новых рациональных способов подготовки и переработки ВСБН, с новыми аппаратурно-технологическими решениями и методами организации нефтяного бизнеса.

3. Новые подходы к созданию энергоэффективных промысловых комплексов добычи и переработки ВСБН

2.4. Задачи промысловых комплексов ВСБН

При разработке стратегического плана освоения месторождения ВСБН необходимо предусмотреть комплексные решения задач строительства промыслового завода нефтеперерабатывающего завода:

- энергоэффективного производства водяного пара высокого давления;

- эффективные методы разделения прямой и обратной нефтеводяных эмульсий с четким разделением фаз;

- выделение и сероочистка попутного нефтяного газа;

- установку химочистки, опреснения и регенерирования оборотной воды;

- технологические установки производства и обессеривания жидкого энергетического топлива;

- мощности по генерированию электроэнергии для собственных нужд и реализации на сторону (как товар);

- сырьевые и товарные резервуарные парки с исключением проблем перекачки высоковязких битуминозных нефтей;

- экологические природоохранные сооружения для очистки промышленных и ливневых стоков, дымовых газов;

- технологические установки глубокой переработки ВСБН с получением востребованной продукции для нужд технически надежного функционирования комплексного нефтедобывающего и перерабатывающего предприятия;

- технологические установки оптимальной мощности по переработке ВСБН в товарные нефти и высоколиквидные рыночные нефтепродукты.

Каждая из отмеченных задач может решаться в комплексе с другими, а также иметь еще множество более детальных подзадач. Здесь названы основные, наиболее ответственные и энергозатратные задачи, оптимально-рациональное решение которых позволит вывести реализацию проекта строительства промыслового нефтепредприятия в высокорентабельную эксплуатацию.

Рассмотрим наиболее важную и ответственную компоненту за формирование экономики создаваемого комплексного предприятия по добыче, подготовке и переработке высокосернистой битуминозной нефти, а именно – технологическую конфигурацию схем подготовки и переработки ВСБН.

3.2. Формирование технологических концепций переработки ВСБН

В основе поиска эффективных технологий глубокой переработки тяжелых нефтей прежде всего стоит задача получения остаточного продукта в минимальных объемах, но заданных свойств и качеств для его квалифицированного применения. К таковым относят энергетическое топливо – «жидкий кокс», высокоплавкий пек, битумы различных видов и марок, остаточные тяжелые топлива. Высокосернистый кокс в качестве остаточного продукта мы не рассматриваем в силу множества причин: энергозатратное и экологически грязное производство, плохая рыночная ликвидность [6]. Процессы гидрокрекинга и газификации мы не рассматриваем в силу их высокой капиталоемкости.

Процессы, не рекомендуемые к включению в базовую конфигурацию технологической схемы комплексной переработки сверхвязкой нефти непосредственно на промысле по причинам:

- высоких капитальных затрат;

- высокой энергоемкости;

- высокой экологической загрязненности;

- проблемности в использовании конечного продукта: коксование; гидрокрекинг; газификация; каткрекинг.

Процессы необходимые для включения в базовую конфигурацию комплексной схемы переработки нефти:

- обезвоживание и обессоливание;

- первичная атмосферная перегонка;

- обессеривание топлива, (в первую очередь) подаваемого на выработку электроэнергии;

- висбрекинг мазутного остатка нефти в редакции «Виста-Термакат»

- обессеривание дистиллятных и остаточных топлив.

Варианты технологических процессов в конфигурации комплексной схемы, позволяющих отработать максимально возможную глубину переработки тяжелого остатка нефти:

- висбрекинг с термополиконденсацией остатка;

- висбрекинг с кавитационно-каталитической конверсией на ультрадисперсном катализаторе тяжелых компонентов в дизельно-бензиновые дистилляты;

- вышеназванные варианты 1) и 2) в комбинации с вакуумированием на получение остаточных продуктов заданных свойств: жидких энергетических топлив; битумов различного ассортимента; электродных пеков.

3.3. «Дизельный висбрекинг» – базовый процесс облагораживания ВСБН

Мировые лидеры разработки технологий нефтепереработки интенсифицируют висбрекинг, переводят его из «мазутного» варианта в «дизельный», – доводят выход дистиллятов до 50-60% и снижают интенсивность образования коксовых отложений в процессинговом оборудовании.

В России разработан доступный висбрекинг-процесс («ДВ» – Дизельный висбрекинг [9]), позволяющий уже на первом переделе вырабатывать из мазутов и гудронов до 80-95% дизельно-бензиновых фракций, с получением остаточных продуктов регулируемого товарного качества: судовых топлив/битумов/пеков/«жидкого кокса». Высокий выход дистиллятов и востребованные остаточные продукты существенно повышают экономическую составляющую глубокой переработки нефти (ГПН) для любого НПЗ [2, 3, 6, 7].

Технология ДВ создана коллективом профессионалов-производственников и ученых из УГНТУ в содружестве с фирмой «Термакат». Российская технология дизельного висбрекинга значительно превосходит зарубежные аналоги термоконверсионных процессов по объему выработки светлых дистиллятных фракций, при этом капитальные затраты на оборудование, эксплуатацию и технологическое обслуживание процесса гораздо ниже.

Один из вариантов интегрированной атмосферной перегонки нефти, совмещенной с висбрекинг-процессом мазута, получил название «Висбрекинг-ТЕРМАКАТ®». В его основе лежит мягкий термический крекинг мазута в сокинг-камерах, а на ряде стадий термолиза используются технологические методы дополнительного подвода физической энергии в виде акустической кавитации – «акустический катализ» или «термокавитационный висбрекинг».

Качественный и количественный состав конечных продуктов технологии «Висбрекинг-ТЕРМАКАТ®», как и любого термического процесса, прежде всего, зависит от структурно-группового состава исходного сырья. Проводя процесс с учетом химических и физико-химических закономерностей термических превращений углеводородов, варьируя температуру процесса, давление в зоне реакции, время пребывания сырья в реакционной зоне, меняя агрегатное состояние реакционной массы за счет рециркулирующих потоков, обеспечивая высокую энергетику кавитации в тяжелой реакционной фазе, получают дистиллятные и остаточные продукты желаемого качества и ассортимента.

Термолиз (конверсия тяжелых углеводородов) идет практически вне области температур коксования. Висбрекинг мазута протекает мягче и глубже, нежели для гудрона, и процесс надежнее в эксплуатации – исключается закоксовывание оборудования.

Вакуумная перегонка мазута до гудрона исключена из технологических схем переработки тяжелых нефтей.

Вместо гудрона, вакуумных газойлей и мазутов по инновационной технологии получают остаточные битумы/судовые/энергетические топлива, дизельные и бензиновые дистилляты.

Разработаны рациональные схемы и аппаратурно-технические решения для модернизации действующих производств, простые конфигурации схем для проектирования новых нефтеперерабатывающих заводов: от малых до нескольких млн. тонн нефти в год строительство промысловых установок переработки тяжелых нефтей, модернизацию малых НПЗ на глубокую переработку мазутов, строительство битумных заводов с производством светлых дистиллятных судовых топлив.

Процесс ДВ классически прост и доступен в аппаратурном оформлении и комплектации, универсален по сырью и продуктам, технологичен в управлении, отвечает самым жестким требованиям промышленной и экологической безопасности, оснащен самыми современными КИП и АСУТП [3].

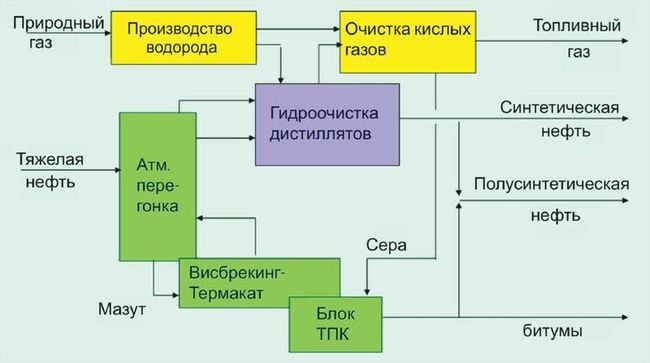

Применительно к месторождениям высокосернистой битуминозной нефти нами предложена простая схема облагораживания ВСБН в легкую синтетическую или облегченную полусинтетическую нефть (рис. 1).

Рис. 1. Блок-схема промысловой установки Термакат облагораживания ВСБН

Установка состоит из 3 блоков:

- блока глубокой конверсии тяжелых углеводородов в легкие в составе атмосферной перегонки, висбрекинга-Термакат и термополиконденсации;

- блока очистки газов и генерации водорода;

- блока гидроочистки дистиллятных фракций.

Основные продукты – синтетическая нефть, битумы и топливные газы. Сера направляется на производство серобитумов.

Если на данном рынке на битум нет спроса, либо цены на полусинтетическую нефть гораздо выше, то остаточный битум смешивается с легкой синтетической нефтью и получают товарную полусинтетическую нефть с содержанием серы в 2-3 раза ниже чем в исходной ВСБН.

За базовый критерий оценки эффективности процессов облагораживания сверхвязких тяжелых нефтей можно взять шкалу рыночной востребованности и ликвидности остаточных продуктов и решить, что производить: либо битумы, либо полусинтетичекую нефть. Перенастройка технологических режимов делается с пульта АСУ ТП. Остаточные судовые топлива или энергетические топлива производятся также из соображений большей рыночной доходности продуктов.

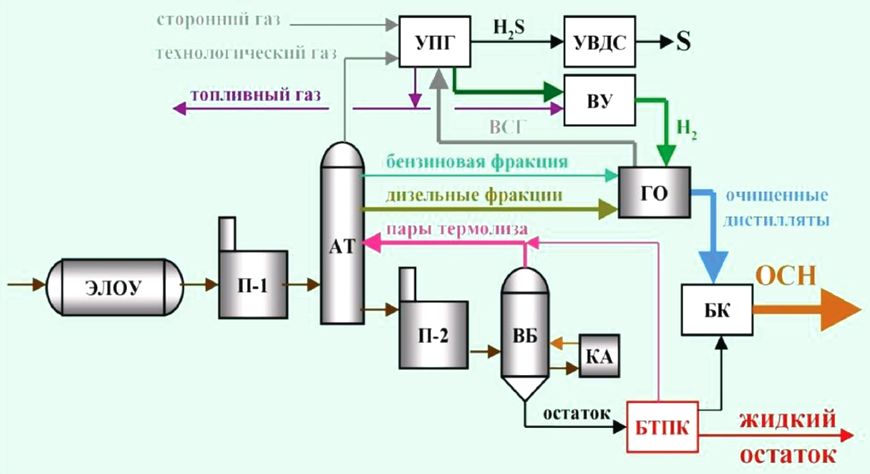

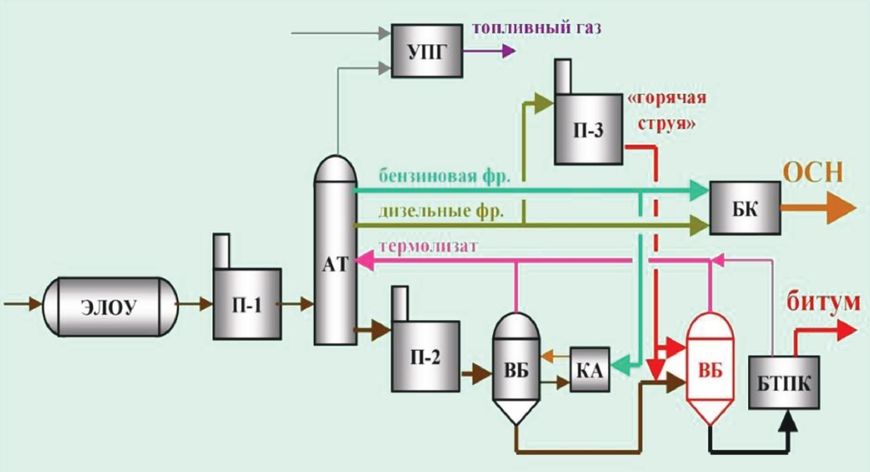

Для Ашальчинской нефти Татарстана [2], характеризующейся повышенным содержанием смол, проведением процессинговых отработок определены балансы потенциального содержания бензиновых, дизельных и остаточных фракций, которые можно получить по технологии «Висбрекинг-ТЕРМАКАТ®». Разработанная технология позволяет снизить выход остатка более чем на 39%. За счет этого увеличивается выход бензиновых фракций на 20% и дизельных – на 17%. Надо отметить, что эти результаты гарантируют высокую экономическую эффективность при дальнейшей технологической переработке полусинтетической нефти на нефтеперерабатывающем заводе. На рис. 2 и рис. 3 приведены технологические схемы облагораживания Ашальчинской СВН по технологии «Висбрекинг-ТЕРМАКАТ®», рекомендованные руководству месторождения для строительства установки в вариантах промышленной эксплуатации на производство облегченных синтетической и полусинтетической нефтей (рис. 2) и опытно-промышленной установки (рис. 3) с более широкими возможностями отработки вариантов регулирования технологических режимов процессинга.

Приведенные технологические схемы могут быть рекомендованы для монтажа на месторождениях сверхвязких нефтей с плотностью до 970-980 кг/м3, на выполнение задач перевода СВН в облегченные синтетические нефти плотностью менее 870 кг/м3 и получением остаточных высококачественных дорожных битумов в объеме до 16-18%.

Для облагораживания еще более тяжелых битуминозных высокосернистых нефтей необходимо рассматривать процессы с каталитическим инициированием деструктивных воздействий на тяжелые углеводороды.

Рис. 2. Промышленная установка облагораживания Ашальчинской ВСН по технологии «Висбрекинг-Термакат»

Обозначения: ЭЛОУ – электрообессоливающая установка; П-1 и П-2 – технологические печи; АТ – атмосферная перегонка нефти; ВБ – висбрекинг; КА – кавитационно-акустичекий насос; БТПК – блок термополиконденсации; БК – блок компаундирования; ОСН – облегченная синтетическая нефть; УПГ – установка подготовки газов; ВСГ – водородсодержащий газ; Н2S – сероводород: УВДС – установка выделения серы; S – сера; ВУ – водородная установка; ГО – гидроочистка; Н2 – водород.

Рис. 3. Опытно-промышленная установка отработки технологии облагораживания Ашальчинской СВН по процессу «Висбрекинг-Термакат»

Обозначения: ЭЛОУ – электрообессоливающая установка; П-1, П-2 и П-3 – технологические печи; АТ – атмосферная перегонка нефти; ВБ – висбрекинг; КА – кавитационно-акустичекий насос; БТПК – блок термополиконденсации; БК – блок компаундирования; ОСН – облегченная синтетическая нефть; УПГ – установка подготовки газов.

3.4. Новые каталитические процессы облагораживания ВСБН

Обеспечение максимальной конверсии тяжелых углеводородов термическими процессами ограничено дефицитом водорода для реакций. В ограниченном применении гидрокаталитических процессов для конверсионного облагораживания битуминозных нефтей непосредственно на промыслах можно назвать несколько сдерживающих факторов: высокая стоимость катализаторов, большая металлоемкость оборудования, быстрое отравление и закоксовывание катализаторов и др. В последние годы появились гидрокаталитические процессы с использованием доступных каталитических систем с применением соединений, выступающих донорами водорода. Катализаторы способны продолжительно работать в жестких условиях, причем не требуют стадии регенерации.

В институте НХС им. А. В. Топчиева РАН для глубокой переработки тяжелых нефтяных остатков разработан новый процесс гидроконверсии [12], предусматривающий использованием неседиментирующихся частиц катализатора нано размера. Процесс протекает в среде водорода при давлении 6,5-7,0 МПа, температуре 450°С, и позволяет получать до 60–80% жидкой фракции углеводородов, выкипающих до 580°С, при этом степень обессеривания продуктов реакции составляет порядка 60%.

В предложенном процессе гидроконверсии реакции катализируются ультра- и наноразмерными частицами MoS2, MoО3 и Al2O3, синтез которых проводится непосредственно в реакционной углеводородной среде, каталитическая система формируется смешением исходного сырья с водным раствором прекурсоров катализатора в микроколичестве 0,001-0,05% на сырье. После гидроконверсии металлы V, Ni и Мо остаются во фракциях с температурами кипения выше 420-520°С и коксе.

Нами проведены экспериментальные и опытно-промышленные исследования процесса кавитационно-каталитической термодеструктивной разгонки тяжелого газойля с получением ультрадисперсной каталитической системы (УДКС), содержащей никель (и др. металлы), с последующим применением этой каталитической системы для ККК-переработки мазута. На опытной установке подтверждено каталитическое воздействие соединений никеля на процесс КК-термоконверсии газойля, с образованием более 61% легких углеводородов (фр. 80-220°С) и получением ультрадисперсной каталитической системы (УДКС). Образовавшийся кубовый остаток (УДКС) от каталитической деструкции газойля оказывает каталитическое воздействие на процесс КК-термоконверсии мазута с образованием в большом количестве (64,6%) керосино-дизельных фракций 218-353°С. Получение каталитической системы для крекинга тяжелых углеводородов битуминозного сырья совмещено с удалением серы и осуществляется в несколько этапов. Первоначально, основной компонент, формирующий каталитическую систему (УДКС), взаимодействует с серосодержащими соединениями сырья и образует ультрадисперсные (наноразмерные) частицы катализатора. В блоке кавитационно-каталитического крекинга (ККК) под кавитационно- акустическим воздействием осуществляется тонкое диспергирование УДКС в дисперсной среде тяжелых углеводородных агрегатов и инициируется кавитационно-каталитическая конверсия последних в легкие углеводороды. Ультрадисперсная КС, при ведении процесса крекинга с течением времени частично теряет свою активность и выводится с остаточным продуктом на стадии термополиконденсации, а эквивалентное количество свежего каталитического компонента вводится на стадию формирования УДКС. Следует отметить, что расход каталитического компонента не превышает 0,01-0,06%, а мягкий технологический режим (присущий технологии «Висбрекинг-ТЕРМАКАТ®») всех стадий процессинга, не требует применения тяжелого оборудования из толстостенного металла.

Методикой проведения экспериментов определено аппаратурно-технологическое оформление каталитического процесса глубокой переработки тяжелых нефтяных фракций для реализации технологии ККК нефтяных остатков с применением УДКС в опытно-промышленном масштабе. Схема установки кавитационно-каталитической конверсии тяжелых углеводородов ВСБН с применением ультрадисперсного катализатора приведена на рис. 4.

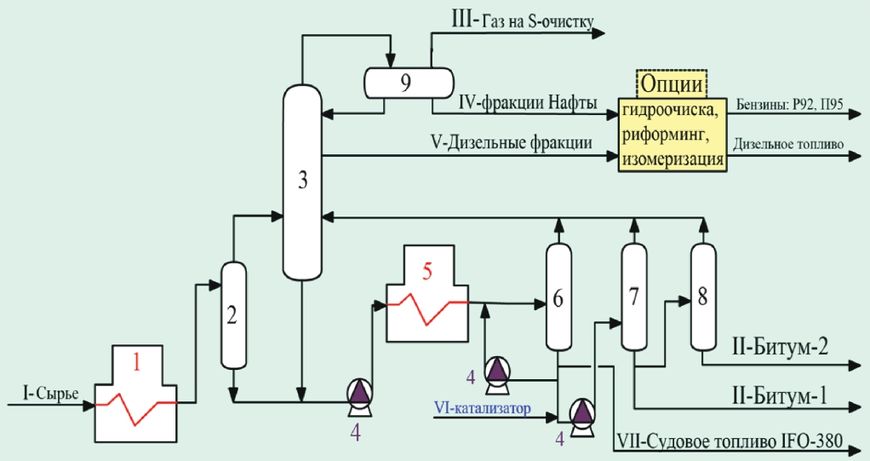

Рис. 4. Технологическая схема кавитационно-каталитической конверсии ВСБН

Потоки: I – сырье (мазут); II – 1 битум 60; II – 2 битум 90; III – газы на сероочистку; IV – фракции нафты и V – дизтоплива на облагораживание; VI – ультрадисперсный катализатор; VII – судовое топливо IFO-380.

Оборудование: 1 – печь висбрекинга; 2 – реактор-эвапоратор; 3 – атмосферная ректификационная колонна; 4 – кавитационно-акустические насосы; 5 – печь кавитационного термолиза; 6 – кавитационный реактор; 7 – кавитационно-каталитический реактор; 8 – реактор термополиконденсации; 9 – сепаратор.

Сущность технологии: интегрирование процессов «Висбрекинг-ТЕРМАКАТ®»с катализом на ультрадисперсных суспензионных катализаторах – кавитационно-каталитическая конверсия тяжелых углеводородов в дизельно-бензиновые дистилляты, дорожные битумы и остаточные судовые топлива заданных свойств.

Процессы облагораживания (гидроочистка дизельных топлив и бензинов), а также бензиновые установки повышения октанового числа предлагаются как опции. Обессеривание технологического газа обязательно.

Такая установка может быть спроектирована и смонтирована на заданную Заказчиком мощность как на месторождениях с тяжелыми нефтями, так и на промыслах где целесообразно из добытой легкой нефти получать на месте товарные высококачественные бензины, дизтоплива и дорожные битумы или судовые остаточные топлива. Снижение вязкости и плотности, сдаваемой нефти в трубопровод гарантировано! Установка может быть изготовлена и в мобильном модульном варианте [10] с производительностью 1,5-2,0 м3/ч, что позволяет ее легко транспортировать с одного промысла на другой, быстро вводить в эксплуатацию. Ведение технологического режима полностью автоматизировано.

Эффекты кавитационного и каталитического воздействия:

- Использование термолиза с кавитационно-акустическим инициированием позволяет проводить управляемый процесс конверсии тяжелых компонентов нефти при мягких режимах и получать высокий выход (до 60-75%) углеводородов, выкипающих до 360°С, при этом практически исключается образование карбенов (частиц кокса).

- Кавитационно-акустическое воздействие в присутствии ультрадисперсных катализаторов деструкции при конверсии тяжелых углеводородов в легкие сопровождается синергетическим эффектом: при пониженных температурах и минимальном расходе катализаторов – выход фракций 80-300°С максимален.

3.5. Промысловый завод комплексной подготовки и переработки ВСБН

На месторождениях с планируемыми большими объемами добычи высокосернистых битуминозных нефтей в стратегических планах развития промысла целесообразно намечать строительство интегрированного нефтедобывающего и нефтеперерабатывающего ВСБН комплекса.

При разработке технологической конфигурации комплексного завода по энергоэффективной добыче и энергосберегающей глубокой переработке высокосернистых битуминозных нефтей нами учитываются множественные инженерные и организационные задачи (основные рассмотрены выше) и закладываются рациональные подходы к выбору даже самых мелких элементов построения технологических схем и аппаратурно-технологических решений. Отметим некоторые из подходов к созданию оптимальной конфигурации схемы переработки ВСБН по технологии Термакат.

- Выбор оптимальных редакций аппаратурного оформления энергоэффективного деэмульгирования, кавитационно-каталитических процессов, обеспечивающих наиболее глубокую конверсию тяжелых углеводородов в легкие, без коксообразования;

- Гидрооблагораживание дистиллятных дизельных и бензиновых фракций с целью снижения содержания в товарных продуктах сернистых соединений, непредельных и ароматических углеводородов;

- Безостаточная и безотходная переработка тяжелых остатков. Технологическая доработка остаточных, наиболее тяжелых углеводородов в востребованные на рынке товарные продукты (судовые топлива, энергетическое топливо, битум, пек, и др.);

- Использование полученного вторичного (технологического) газа в качестве технологического топлива, сырья для производства водорода, автомобильного топлива и для производств химического синтеза.

- Получение дополнительной прибыли за счет высокого выхода высоколиквидной товарной продукции с высокой добавленной стоимостью.

- Использовать современные методы интенсификации висбрекинга:

– подача турбулизаторов, доноров Н2, антикоксовых присадок и пр.

– квенчинг на выходе из печей и реакторов; – подогрев термолизуемого сырья «горячей струей»

– схемы из каскада реакторов с рециркуляцией потоков и теплоносителей;

– сложные схемы ректификации деструктивных продуктов;

– оригинальные конструкции технологических аппаратов;

– подача в реактор веществ-промоторов и гомогенных катализаторов;

– оборудование реакторов специальными техническими устройствами для подвода дополнительной высокопотенциальной энергии (механической, электромагнитной, ультразвуковой и т.п.).

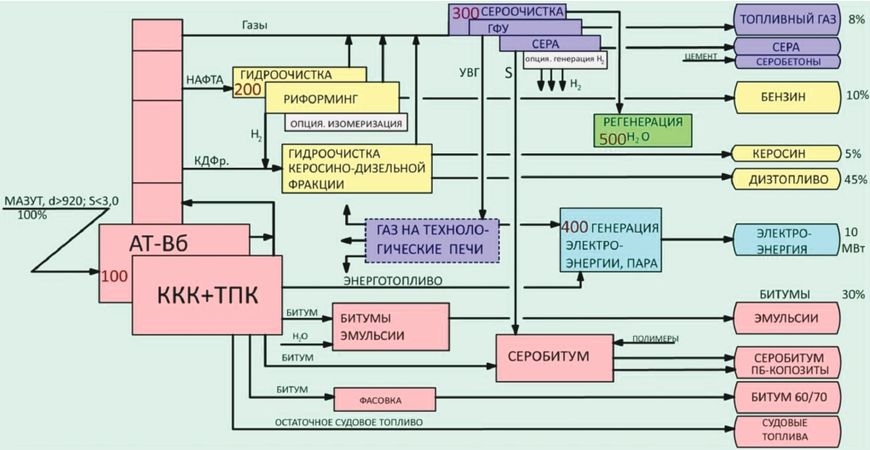

На основе опыта известных технологических решений по глубокой переработке тяжелых нефтей и нефтяных остатков, с учетом созданных нами рациональных процессов Висбрекинг-Термакат и ККК мазутов, нами разработаны проектные технологические схемы глубокой переработки тяжелых ВСБН с минимальным набором технологических установок, что позволяет минимизировать инвестиционные средства на строительство нефтеперерабатывающих ВСБН комплексов на промыслах. Одна из схем приведена на рис. 5.

Рис. 5. Конфигурация промыслового НПЗ глубокой переработки ВСБН по технологии «Висбрекинг-Термакат»

Обозначения: АТ-Вб/ККК+ТПК – интегрированный блок кавитационно-каталитического висбрекинга и термополиконденсации с атмосферной ректификацией продуктов термолиза; ГФУ – газофракционирующая установка; УВГ – углеводородные газы; S – сера; КДФр. – керосино-дизельная фракция; Н2 – водород; Н2О – вода.

Сущность технологии – кавитационно-каталитическая конверсия тяжелых нефтей/мазутов (секция 100) (КККМ) в дизельно-бензиновые дистилляты с их каталитическим облагораживанием (секция 200), сероочисткой и выделением топливных газов (секция 300), генерацией электроэнергии и пара (секция 400) на собственных газовых и жидких топливах, регенерацией воды (секция 500) и получением остаточных дорожных битумов и серобитумов/энергетических и судовых топлив. Балансовые цифры приведены для тяжелого венесуэльского мазута плотностью 1014 кг/м3. Высокая рентабельность таких НПЗ-ВСБН начинается с переработки тяжелой нефти в объеме 500 тыс. т в год. Если в качестве основной товарной продукции рассматривать производство малосернистой облегченной синтетической нефти плотностью менее 860 кг/м3 и остаточных дорожных битумов, то за счет исключения облагораживающих установок сумма необходимых инвестиций на строительство НПЗОСН значительно снижается. Такие заводы будут рентабельны при переработке тяжелых нефтей в объеме 200 тыс. т в год. Стоит обратить внимание на возможности производства битумной продукции различных видов и назначений – дорожные битумы, битумные эмульсии, серебитумные и полимербитумные композиции. Сера также может направляться на производство сероцементных и серобетонных строительных изделий.

Для некоторых стран, не имеющих природных запасов нефти, вместо импорта широкой гаммы дорогостоящих нефтепродуктов, целесообразно строить нефтеперерабатывающие заводы топливно-битумного профиля, закупая на нефтяных биржах дешевые мазуты и тяжелые нефти и обеспечивая экономику своей страны более дешевыми нефтепродуктами.

4. Рекомендации к опытно-промышленной отработке ультрадисперсного кавитационно-каталитического висбрекинга ВСБН

Создание энергонезависимого промышленного комплекса по отработке вариантов эффективной добычи, подготовке и комплексной глубокой переработке высокосернистой битуминозной нефти непосредственно на промысле зависит от многих организационных, технических и финансовых факторов. Основной вопрос потенциальных Заказчиков: «А где работает?». На этот вопрос есть одно решение: необходимо строить опытно-промышленную установку. Однако и для принятия такого решения требуются, увы – годы. Примеров не счесть. Так, технологический регламент на строительство опытно-промышленной установки для отработки вариантов получения синтетической нефти на Русском месторождении отлеживается уже более 5 лет [10]. Процессинговыми отработками технологии в лаборатории показан эффективный перевод нефти плотностью 962 кг/м3 в нефть плотностью 875 кг/м3 со значительным снижением вязкости [8, 9]. Удельные расчетные затраты на промысловую технологию получения облегченной нефти из тяжелой не превышают 280-300 руб./т. Однако, чего-то ждем!?

Опытно-промышленная отработка технологических вариантов оформления процессинга и его технологических режимов позволяют получить исходные данные для строительства промышленной установки расчетной мощности. Нами сформулированы вопросы для строительства опытно-промышленной установки ультрадисперсного ККВ применительно к сверхтяжелым битуминозным нефтям, плотностью более 1000 кг/м3 (нефть тяжелее воды, и при деэмульгировании скважинной водонефтяной эмульсии требуются другие подходы [8]).

Проблемные свойства нефти:

- высокая обводненность и неотбиваемость капсулированной воды на установке подготовки сбросной воды (УПСВ);

- высокое содержание сероводорода в попутном газе;

- высокое содержание серы в нефти;

- высокое содержание в нефти тяжелых углеводородов, в частности смол и асфальтенов.

Первостепенные шаги в реализации:

- предполагается построить энергогенерирующие мощности, работающие на нефти, подготовленной до соответствующих параметров;

- выбрать и опробовать в пилотном режиме энергоэффективные технологии, вырабатывающие из нефти востребованные газовые и жидкие топлива;

- необходимость проведения предварительной очистки газов от сероводорода и жидких топлив, выделенных из данной нефти от серусодержащих и асфальтеновых соединений.

Задачи строительства ОПУ: найти экономически эффективную стратегию промышленной эксплуатации месторождения сверхвязкой нефти (>1000 кг/м3) путем строительства промысловой пилотной установки мощностью 3-5 т в час с целью промышленной отработки наиболее целесообразных вариантов технологических схем глубокой переработки добытой нефти с выработкой наиболее востребованной (в т.ч. на промысле) и высоколиквидной продукции.

Комплексные предложения фирмы «Виста-Термакат»:

- На существующей УПСВ с применением кавитационно-акустического воздействия провести модернизацию технологии выделения газов из скважинной жидкости, одновременно повысить эффективность разделения закапсулированных воды и нефти, добиться минимально целесообразных концентраций воды в нефти и нефти в сбросной воде. Показать эффективность приготовления водонефтяных эмульсионных топлив кавитационно-акустическими насосами.

- Построить комбинированную опытно-промышленную установку подготовки нефти (УПН) с технологией глубокой конверсии ВСБН производительностью 3-5 т/ч с включением в нее:

– процессов подготовки нефти (удаление мехпримесей и соленых вод);

– висбрекинга с кавитационно-каталитической конверсией тяжелых углеводородов в легкие на ультрадисперсном суспензионном катализаторе;

– ректификацией дистиллятов и выделением остаточных судовых и энергетических топлив;

– получить облегченную маловязкую синтетическую нефть товарного качества.

Ожидаемый баланс выработки нефтепродуктов из ВСБН 1014 кг/м3, % масс.:

– Технологические газы – 8;

– Бензиновые фракции – 12;

– Дизельные фракции – 40;

– Жидкое энергетическое топливо/остаточные судовые топлива – 15;

– Битумы/электродные пеки – 20;

– Cеробетоны/сероцементы – 10. - Предусмотреть строительство пилотных установок обессеривания газов и жидких топлив, направляемых на генерацию электроэнергии и пара.

- Рекомендовать для строительства энергогенерирующих мощностей паросиловые отечественные установки, вырабатывающие параллельно с паром и электроэнергию, при этом в качестве топлива могут использоваться газ и нефть, предварительно обессеренные на установке УДККВ ВСБН.

Изготовителями оборудования рекомендуем выбрать российские компании.

Основные преимущества технологии кавитационно-каталитической конверсии высокосернистых битуминозных нефтей в облегченные нефти:

- Современные аппаратурно-технологические решения, высокая промышленная надежность и экологическая безопасность.

- Высокая степень превращения тяжелых углеводородов в среднедистиллятные фракции с повышением сортности нефти.

- Высокая универсальность и гибкость технологии по видам выпускаемой продукции (СН, ПСН, легкие и остаточные топлива, топливные газы, битумы и пеки).

- Исключение проблем трубной перекачки тяжелых нефтей.

- Обеспечение районов добычи высококачественными дорожными битумами, дизельными, судовыми, котельными и энергетическими топливами.

- Минимально необходимые средства на строительство промысловой установки глубокой переработки высокосернистой битуминозной нефти.

- Высокая прибыльность обеспечивает быструю окупаемость инвестиций.

ВЫВОДЫ:

Кавитационно-каталитический висбрекинг на ультрадисперсных катализаторах – передовое инновационное решение по кардинальному увеличению рентабельности месторождений битуминозных нефтей.

ЛИТЕРАТУРА:

- Синтетическая нефть. Безостаточная технология переработки тяжелых российских нефтей на промыслах. А. К. Курочкин, С. П. Топтыгин. СФЕРА. Нефть и Газ, №1, 2010, с. 92–105.

- Экспериментальный поиск перспективной технологии глубокой переработки ашальчинской сверхвязкой нефти. А. К. Курочкин, Р. Р. Хазеев. СФЕРА. Нефть и Газ, №2, 2015, с. 52–71.

- Дизельный висбрекинг в конфигурации малого промыслового НПЗ. А. К. Курочкин, Р. Р. Хазеев. СФЕРА Нефть и Газ, №3, 2019, с. 98–108.

- Производство неокисленных дорожных битумов из мазутов. Рентабельность малых установок. А. К. Курочкин. СФЕРА. Нефть и Газ, №6, 2016, с. 64–71.

- Использование технологии «Висбрекинг-ТЕРМАКАТ®» для промысловой переработки нефтей Ориноко в облегченную синтетическую нефть. Рук. А. К. Курочкин, НПЦ «Термакат», Отчет НИР, выполнено по договору №40184 от 17 марта 2009 г., с. 59.

- Глубина переработки нефти свыше 90% – объективная реальность для любого НПЗ без коксовой. А. К. Курочкин. СФЕРА. Нефть и Газ, №3, 2011, с. 144–152.

- Повышаем рентабельность мини-НПЗ: комплектуем модулем глубокой переработки мазута. А. К. Курочкин. СФЕРА. Нефть и Газ, №1, 2015, с. 60–72.

- Промысловая установка получения улучшенной облегченной нефти из тяжелой заэмульгированной нефтежидкостной смеси. Результаты НИОКР. А. К. Курочкин. СФЕРА. Нефть и Газ, №6, 2019, с. 92–103.

- Лабораторное моделирование промысловой переработки тяжелой нефти Русского месторождения с получением облегченной синтетической нефти по безостаточной технологии. Рук. А. К. Курочкин, Отчет НИР, НПЦ «Термакат», выполнено по договору № ТНМ 0226/08/3С, с. 123.

- Технологический регламент на проектирование пилотной установки производства облегченной синтетической нефти Русского месторождения. Рук. А. К. Курочкин, НПЦ «Термакат», с. 36.

- Опытно-промышленный модуль термокавитационной конверсии гудронов до маловязких котельных топлив на месторождении Шушуфинди. Регламент на проектирование и программа испытаний. Рук. А. К. Курочкин, Регламент, НПЦ «Термкат», 2011, с. 31.

- Будущее глубокой переработки нефти: Сделано в России. С. Н. Хаджиев, Х. А. Кадиев. The Chemical Journal, №9, 2009, с. 34–37.