Развитие технологии производства сварных труб из нержавеющих сталей для применения в нефтегазовой и атомной промышленности

М. М. ШЕВЕЛЕВ – к.т.н., доцент, ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», m.m.shevelev@urfu.ru

И. О. МОЧАЛОВА – директор по качеству ОАО «Уральский трубный завод», i.mochalova@trubprom.com

А. В. МИХАЛЕВ – к.т.н., доцент ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», a.v.mikhalev@urfu.ru

М. Ю. БУЛГАНИНА – ассистент, ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», marina.bulganina@urfu.ru

Специфика условий эксплуатации труб для нефтяного и химического оборудования из хромистых сталей характеризуется наличием сравнительно высоких давлений в замкнутых объемах, взрывоопасных и коррозионно-активных рабочих сред, хрупких участков металла с неравновесной структурой. Данные факторы обусловливают ужесточение требований к качеству сварных соединений. Одним из важнейших критериев выбора рациональной технологии изготовления сварных труб с целью создания оборудования высокого качества из рассматриваемых сталей наряду с эксплуатационными свойствами является свариваемость.

Ключевые слова: моделирование, сварные трубы из нержавеющих сталей, импортозамещение

Актуальность

В настоящее время на отечественных предприятиях при производстве сварных изделий из сталей семейства 8-12X18H10 (аналог AISI 304) внедряются сложные наукоемкие технологии сварки, чаще всего используется оборудование зарубежных фирм-производителей (ESAB, Fronius, Kemppi, Polisoude и др.), которые при освоении и отработке технологии могут потребовать значительных материальных затрат: вместе со сварочным оборудованием поставляются отработанные технологии сварки, однако в ряде случаев они неприменимы в поле действия нормативных актов РФ, регламентирующих требования к качеству трубных соединений. Таким образом, возникает ситуация, когда необходимо применение существующих достижений в области математического моделирования сварочных процессов в инженерной практике для проектирования технологии сварки труб. В настоящий момент достаточно проработаны основные положения распространения тепла при сварке, механизм формирования сварочной ванны и шва. Однако моделей и программного обеспечения для моделирования производства сварных труб не существует.

Постановка задачи

Марка стали 08X18H10 (AISI 304) относится к хромоникелевому классу низкоуглеродистых высоколегированных сталей. Высокое содержание хрома и никеля определяет превосходные прочностные и антикоррозионные свойства, востребованные повсеместно – их определяют, как универсальные. Именно поэтому данный сплав относится к числу наиболее применяемых.

Целью настоящей работы является обеспечение качества сварных труб за счет оптимизации параметров процесса индукционной сварки методом компьютерного моделирования, изучения и учета механических свойств сталей отечественных металлургов. Оптимизация параметров технологического процесса – это многовариантный процесс, требующий многомерного моделирования, решения электрических задач, тепловых задач, а также рационального выбора основных и сопутствующих процессов.

Как показано ранее [1, 2], добиться требуемой структуры, обеспечивающей необходимые технологические свойства, можно, используя разные способы термической обработки, таких как сочетание типов термообработки (отжиг, нормализация, отпуск и т. д.), скоростной нагрев и охлаждение, термоциклирование в сочетании с непрерывной последовательностью технологических процессов. В этом случае задача во многом определяется наличием технологического оборудования, его составом, вариативностью его использования.

Исследование механических свойств

На механические и технологические характеристики сварных соединений сильное влияние оказывают процессы фазовых и структурных превращений в применяемых сталях. При сварке в результате градиентного распределения температурных полей по сечению в сварных соединениях возникают деформации, приводящие к образованию остаточных напряжений.

После холодной деформации, связанной с формообразованием, прочностные и пластические характеристики стали претерпевают существенные изменения. Поэтому для их восстановления до соответствующего уровня требуется проведение термической обработки.

Исследование структуры стали 08X18H10 в местах обработки давлением показало, что в исходном деформированном состоянии структура металла представляет собой зерна аустенита, вытянутые в направлении прокатки. В случаях, когда металл поставляется в горячекатаном состоянии, в результате распада аустенита в процессе охлаждения листов на воздухе по границам аустенита происходит выделение ферритных и карбидных мелкодисперсных частиц, что вызывает дополнительное упрочнение. В дальнейшем с целью снижения прочностных свойств стали, претерпевшей холодную деформацию, образцы нагревали в камерной печи со следующим режимом: нагрев до температур 300-1050°С, выдержка при заданной температуре 30 минут с последующим охлаждением в воде, на воздухе или с печью до 350°С, а затем на воздухе. После термической обработки образцы испытывали на разрыв и на ударную вязкость.

Пребывание металла в напряженно-деформированном состоянии увеличивает риск хрупкого разрушения сварных конструкций, поэтому немаловажной проблемой остается разработка технологий отжига сварных швов. Для изучения фазовых, структурных превращений и изменения свойств стали 08X18H10 в процессе сварки были проведены исследования по определению оптимальных режимов термической обработки сварных заготовок. Образцы для исследований вырезали в месте сварного шва в направлении поперек прокатки. Механические свойства образцов со сварными соединениями в исходном состоянии находились на уровне нижних значений соответствующих свойств основного металла по стандарту для данной марки стали: σв=763 МПа; σ02=622 МПа; δ=20,3%; KCU20=85 Дж/см2; KCU-40=76 Дж/см2.

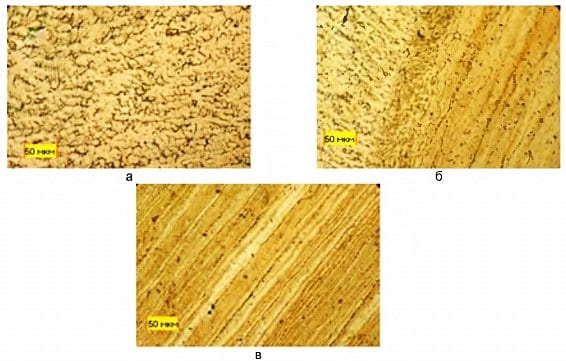

Рис. 1. Микроструктура сварного шва стали 08X18H10: а – сварной шов, б – переходная зона сварного шва, в – основной металл

Изучение макроструктуры сварного шва показало, что он не имеет дефектов в виде раковин, непроваров. Нагрев образцов со сварным швом до температуры 800°C и охлаждение с печью показало, что механические свойства стали достигают значений: σв=652 МПа; σ02=440 МПа; δ=27%.

Повышение температуры нагрева до 900°С приводит к дальнейшему снижению прочностных свойств до σв=650-630 МПа; σ02=380-350 МПа, а относительное удлинение возрастает до 37% при охлаждении на воздухе или в воде и до 41% при охлаждении с печью. В процессе нагрева в интервале температур 800-900°С в структуре сварного шва происходит распад аустенита с выделением карбидной фазы по границам зерен. Дальнейшее повышение температуры до 1050°С позволяет получить наиболее благоприятные механические свойства образцов со сварными швами (σв=615-620 МПа; σ02=320-330 МПа; δ=44-45%), причем режим охлаждения (вода или воздух) не оказывает влияния на механические свойства стали. В структуре сварного шва формируется требуемая аустенитная структура с выделениями карбидов.

Выводы

Таким образом, отжиг из стали 08X18H10 изделий, имеющих сварные швы, рекомендуется производить в печи по следующему режиму: нагрев до температуры 1000-1050°С и охлаждение с печью или на воздухе. Кроме того, весьма перспективным методом отжига может быть местный нагрев сварного соединения и околошовной зоны с применением индукционного или нагрева токами высокой частоты до температур 1000-1050°С с последующим охлаждением на воздухе. При этом металл в зоне сварного соединения приобретёт необходимые свойства. Точное прогнозирование механических свойств готовой трубы даёт возможность использования электросварных труб производства ОАО «Уралтрубпром» в тех сферах, где ранее использовались только горячекатаные трубы по ГОСТ 8732.

ЛИТЕРАТУРА:

- Современный расчет геометрии инструмента для точной формовки электросварных прямошовных труб / А. В. Михалев, М. М. Шевелев, И. О. Мочалова, Е. Ю. Раскатов, Е. А. Плесняев // Газовая промышленность. – 2020. – № 11. – с. 26–27.

- Современное моделирование сварки токами высокой частоты для повышения качества электросварных прямошовных труб / А. В. Михалев, М. М. Шевелев, И. О. Мочалова, Е. Ю. Раскатов, Е. А. Плесняев, М. Г. Близник // Территория НЕФТЕГАЗ. – 2020. – № 11-12. – с. 20–22.