Совершенствование методов и технических средств защиты промысловых трубопроводов от внутренней коррозии

А. Н. БЛЯБЛЯС – аспирант института механики Уральского отделения РАН

На сегодняшний день в России эксплуатируется более 350 тыс. км промысловых трубопроводных систем. Ежегодно в России фиксируется порядка 100 тыс. отказов трубопроводов, из которых 90% так или иначе связаны с коррозионным износом [1].

Коррозия – это фундаментальная проблема на протяжении многих десятилетий: это миллиарды недополученной прибыли, ежедневные отказы, разливы нефтепродуктов, простои оборудования и непоправимый ущерб для окружающей среды.

Причин возникновения коррозии довольно много: наличие в металле механических примесей, наличие участков с динамической нагрузкой на трубопровод, агрессивная среда: сера, соль, вода, кислород, безусловно, ускоряют коррозионный процесс [2].

Как показывает практика, наиболее опасна именно внутренняя коррозия, так называемый – «канавочный» износ.

На сегодняшний день существует ряд технологий, позволяющих, так или иначе, снизить коррозионное воздействие (ингибирование, футерование, композиционные материалы и т. д.). Безусловно, каждая из технологий имеет свои достоинства и недостатки. Но, основная задача – разработка метода защиты уже для существующих трубопроводов, без их демонтажа. Кроме того, применяемая технология должна идеально работать с уже существующими способами ингибирования коррозии.

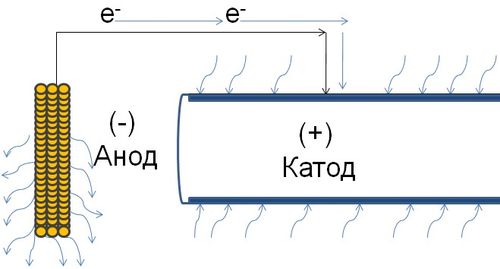

При использовании протекторного способа защиты внешний источник тока не требуется, в паре работают два металла, из-за разности потенциалов между ними возникает электрический ток, и частицы металлов в виде ионов переходят к катодным участкам.

Рис. 1. Стандартная схема протекторной электрохимической защиты

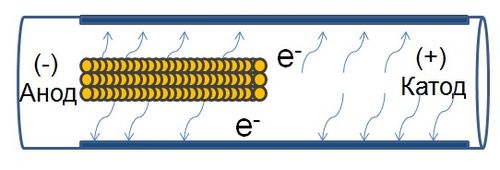

Предлагается модернизация стандартной схемы протекторной электрохимической защиты за счет размещения электрода не в грунте, а непосредственно внутри трубопровода, используя в качестве электролита транспортируемую жидкость, чтобы в результате окислительно-восстановительной реакции восстановление металла проходило на внутренней стенке трубы.

Рис. 2. Модернизация схемы протекторной электрохимической защиты

Кроме стандартной электрохимической защиты, при распаде анодного электрода, возможно образование оксида железа Fe3O4, который должен покрывать тонкой пленкой внутреннюю стенку трубы, закупоривая существующие поры, дефекты, микротрещины и препятствовать контакту с агрессивной средой.

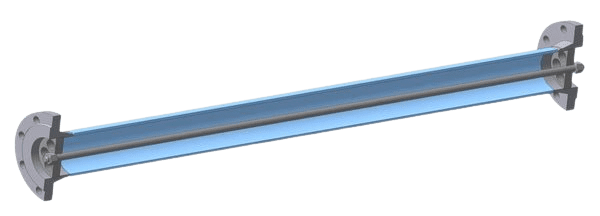

Для проверки работоспособности теории, был сконструирован и собран протекторный антикоррозионный модуль.

Рис. 3. Модель антикоррозионного модуля

Следующим шагом был выбор активного металла для обеспечения электрохимической защиты. В промышленности наиболее распространены три типа активных металлов, это цинк, магний, алюминий.

Для оптимального воздействия был создан электрод – алюминиевый сплав с 45% содержанием магния.

Рис. 4. Протекторный анодный электрод

Для проверки работоспособности антикоррозионного модуля был собран стенд, представляющий собой замкнутый трубопроводный контур. В качестве образца была выбрана труба диаметром 100 мм, толщиной 5 мм и длиной 2500 мм, материал трубы – Ст20. Продолжительность опыта составила 720 часов с регулярным контролем скорости коррозии контрольного участка прибором «Моникор-2».

После проведения испытаний с использованием агрессивной среды, контрольный участок трубопровода подвергся исследованию. На образце без защиты наблюдается активный процесс коррозии. На поверхности защищенного металла образуется тончайшая пленка слоя окиси, препятствующая дальнейшему окислению. При некоторых условиях возможно образование оксидных отложений в таком сочетании, что дефекты трубопровода будут полностью заблокированы. Блокировка этих дефектов означает, что нет доступа к защищаемому металлу, а, следовательно, нет условий для развития коррозии.

Рис. 5. Визуальный осмотр контрольных образцов

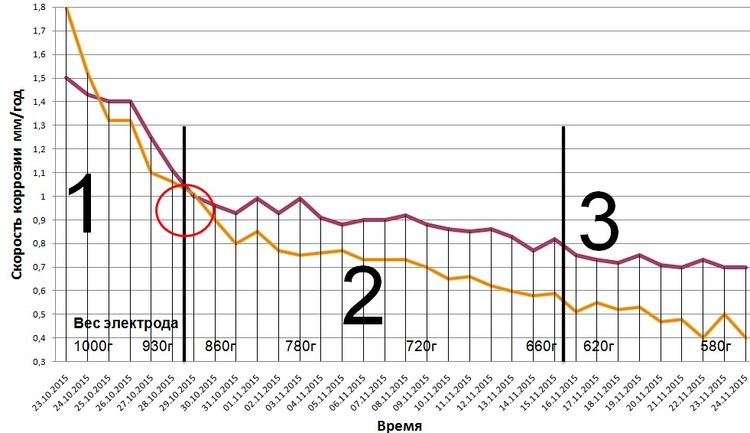

На протяжении всего эксперимента скорость коррозии контролировалась прибором «Моникор-2», который так же зафиксировал закономерности.

Рис. 6. Изменение скорости коррозии на протяжении эксперимента

На представленном графике условно, можно выделить несколько характерных областей:

1 начало коррозии контрольного участка трубопровода. Основной металл открыт, ничем не защищен, происходит активная стадия коррозии

2 на этом этапе происходит выравнивание процесса, коррозия замедляется

– на первой кривой замедление связано с образованием коррозионного слоя

– на второй кривой отчетливо наблюдается снижение скорости коррозии (это связано с восстановлением оксидной пленки на внутренней стенке трубы, с увеличением времени – происходит наращивание пленки и закупоривание дефектов, поэтому и разница увеличивается)

3 происходит стабилизация процесса, значительных изменений и возмущений в дальнейшем прибор не зафиксировал

Относительная скорость коррозии трубопровода без защиты на установившемся режиме составила 0,73 мм/год. Относительная скорость коррозии трубопровода с антикоррозионным модулем составила 0,45 мм/год.

Благодаря антикоррозионному модулю коррозия снизилась на 61,5%

Участок трубопровода, защищенный антикоррозионным модулем не склонен к образованию АСПО и солеотложений.

Разработанная конструкция позволят увеличить межремонтный период промысловых трубопроводов на 30...60%.

ЛИТЕРАТУРА:

- Балабан-Ирменин Ю. В., Липовских В. М., Рубашов А. М. Защита от внутренней коррозии трубопроводов водяных тепловых сетей, 2008 – с. 97.

- Красноярский В. В., Цикерман Л. Я. Коррозия и защита подземных металлических сооружений 1968 – с. 43.