Антифрикционные твердосмазочные покрытия – современная альтернатива резьбовым пастам для сборки обсадных труб

М. И. ПРУДНИКОВ – к.т.н., директор департамента исследований и новых разработок ООО «АТФ»

В настоящее время широко распространена практика применения резьбовых паст/смазок при монтаже обсадных и насосно-компрессорных труб. Пасты наносятся на резьбовую поверхность и обеспечивают необходимый коэффициент трения при свинчивании труб, предотвращают образование задиров и заедание, облегчают демонтаж.

При всей простоте и доступности этой технологии ей присущи очевидные недостатки:

- выполнение операций очистки и смазки требует дополнительных затрат времени при выполнении монтажа;

- пасты от разных производителей имеют различные фрикционные характеристики, что требует проведения дополнительных испытаний и соответствующей корректировки прикладываемого крутящего момента при затяжке;

- пасты требуют повторного нанесения при каждом последующем монтаже или после длительного хранения деталей;

- пасты содержат в составе смазочное масло и вызывают налипание пыли или иных абразивных частиц, что может привести к необратимому повреждению рабочих поверхностей при монтаже;

- применение резьбовых паст, особенно при обустройстве морских скважин, наносит ущерб окружающей среде из-за попадания в нее компонентов пасты.

В настоящей статье рассмотрим альтернативную технологию, которая лишена перечисленных недостатков и в целом позволяет сократить затраты нефтегазовых операторов при добыче энергоресурсов. Это применение антифрикционных твердосмазочных покрытий (АФП), которые наносятся на заводе-изготовителе, обеспечивая подготовку труб к сборке и не требуют выполнения от монтажников дополнительных операций по смазыванию. Покрытия обеспечивают необходимый комплекс свойств – «сухую» смазку с требуемым значением коэффициента трения и противозадирными свойствами, защиту от коррозии.

Что такое антифрикционные покрытия

Как видно из вышесказанного реализация технологии твердой смазки с помощью применения антифрикционных покрытий позволяет не только решить задачу подготовки обсадных труб к сборке на заводе-изготовителе, но и получить ряд дополнительных преимуществ. Компания Dow Corning разработала серию таких покрытий и выпускает их под торговой маркой Molykote (более 15 наименований). Многие из них уже нашли широкое применение в нефтегазовой отрасли.

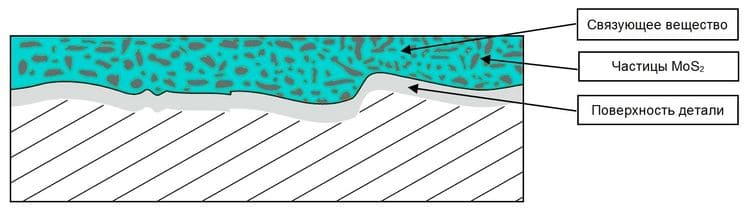

Антифрикционные покрытия Molykote – это материалы, подобные краскам, но вместо красящего пигмента они содержат высокодисперсные порошки твердых смазок, равномерно распределенные в смеси связующих веществ (смол) и растворителей с присадками. В качестве твердой смазки используются дисульфид молибдена, графит, политетрафторэтилен и специальные композиции. Растворитель в составе композиции обеспечивает удобство нанесения и распределения покрытия по поверхности. После нанесения растворитель полностью испаряется. Покрытие отверждается и прочно сцепляется с основой в результате полимеризации связующего вещества, которая в зависимости от его типа происходит при комнатной температуре или с нагревом. Таким образом, после отверждения покрытие представляет собой частицы твердых смазочных материалов в полимерной матрице связующего вещества (рис. 1).

Рис. 1. Структура антифрикционного покрытия

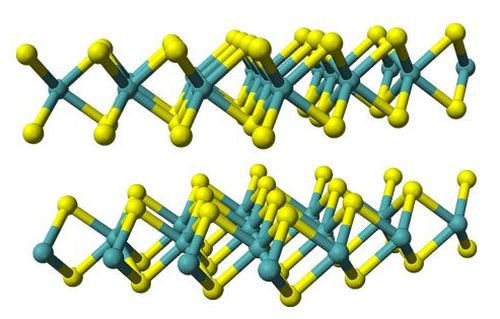

Дисульфид молибдена (MoS2) – природный минерал, широко применяемый в качестве твердой смазки. Для этого вещества характерна ярко выраженная слоистая структура (рис. 2) с возможностью легкого скольжения слоев друг относительно друга.

Рис. 2. Строение молекулы дисульфида молибдена MoS2

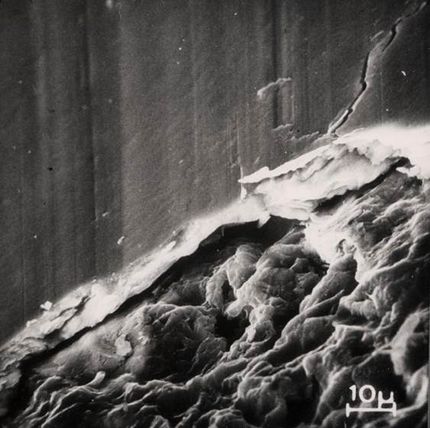

В параллельных плоскостях чередуются слои атомов молибдена, каждый из которых с обеих сторон окружен прочно связанными с ним слоями атомов серы, образуя своеобразный «сэндвич». Это хорошо видно на фотографии, полученной с помощью электронного микроскопа (рис. 3). Связь между слоями достаточно слабая и сдвиговое сопротивление по плоскости раздела незначительное. Этим обусловлен низкий коэффициент трения, сохраняющийся таковым даже при значительном нагреве и высоких нагрузках.

Рис. 3. Слоистая структура дисульфида молибдена

При введении дисульфида молибдена в зону трения его высокодисперсные частицы, обладая хорошей адгезией, заполняют впадины микронеровностей поверхностей, тем самым увеличивая их опорную площадь. В процессе трения частицы ориентируются параллельно направлению скольжения и образуют гладкую и скользкую защитную пленку, выдерживающую значительные контактные давления.

Также происходит уплотнение микрозазоров и повышение герметичности. Механизм действия твердых смазок наглядно демонстрируется с помощью сканирующей электронной микроскопии. На рис. 4 видна поверхность металла с ярко выраженными микронеровностями и та же поверхность, но покрытая смазочной пленкой дисульфида молибдена, сформировавшейся в процессе трения.

Рис. 4. Формирование смазочной пленки дисульфида молибдена в процессе трения

С учетом механизма смазочного действия дисульфида молибдена его применение наиболее эффективно в граничном и смешанном режимах смазки. Именно в этих условиях твердый смазочный материал способствует снижению трения, предотвращает схватывание и задир, облегчает приработку за счет заполнения впадин микронеровностей поверхности. Дисульфид молибдена отличается химической инертностью и уникальными антифрикционными свойствами. Экспериментальные исследования показывают, что это вещество обеспечивает низкое и стабильное трение при экстремальных контактных давлениях до 3000 МПа.

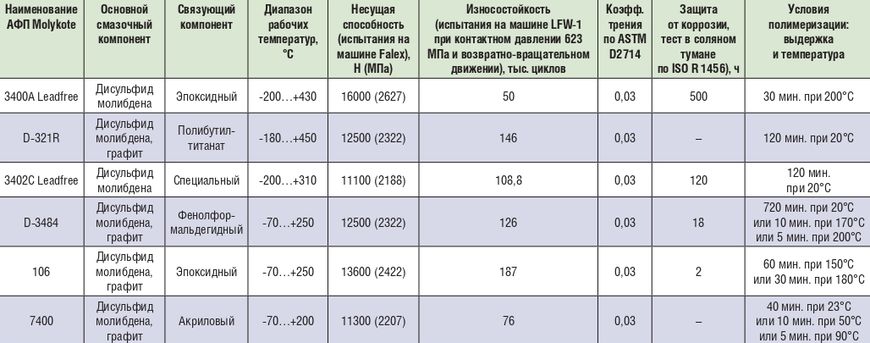

Выбор антифрикционного покрытия

В табл. 1 приведены наименования АФП Molykote, рекомендуемые для применения в резьбовых соединениях. Они отличаются друг от друга типом связующего вещества в составе, а также соотношением количества связующего и твердого смазочного материала. В связи с различием композиций представленные марки покрытий обладают различным балансом износостойкости, химической стойкости и антикоррозионных свойств. Кроме того, отличаются условия их полимеризации (температура и выдержка). Указанные покрытия подходят для нанесения как путем распыления, так и другими методами, используемыми в технологиях окрашивания. Рекомендуемая толщина отвержденной пленки составляет 5-20 мкм. Толщина покрытия на детали может регулироваться путем изменения концентрации растворителя в составе и соответственно изменения вязкости всей композиции. Покрытия сохраняют свои эксплуатационные свойства, обеспечивая постоянный коэффициент трения с разбросом в пределах ±0,01 в процессе 5-8 циклов откручивания-закручивания.

Таблица 1. Состав и свойства антифрикционных покрытий Molykote

АФП Molykote D-321R уже пользуется заслуженной популярностью в нефтегазовой отрасли благодаря его высокой износостойкости и способности быстро полимеризоваться при комнатной температуре. Для быстрого и удобного применения этот состав выпускается также в аэрозольных упаковках. Однако Molykote D-321R не рекомендуется использовать при необходимости хорошей защиты от коррозии, поскольку связующее вещество в составе этого покрытия является электропроводным. В таких ситуациях целесообразно применять АФП с эпоксидным связующим, например, Molykote 3400A Leadfree. Этот состав уже требует нагрева до 200°С и выдержки для полимеризации 30 мин. Другое покрытие Molykote 3402C Leadfree с запатентованной формулой, также применяемое для резьбовых соединений, уникально в том, что, обладая хорошим балансом износостойкости, химической стойкости и антикоррозионных свойств, способно полимеризоваться при комнатной температуре в течение 120 мин. Путем дополнительного нагрева до 130°С этот процесс можно ускорить до 15 мин. Внешний вид этого покрытия на деталях трубопроводной арматуры продемонстрирован на рис. 5.

Рис. 5. Внешний вид антифрикционного покрытия Molykote 3402C Leadfree на деталях трубопроводной арматуры

Заключение

Антифрикционные покрытия Molykote обладают необходимым комплексом свойств для эффективного управления трением в резьбовом соединении и защиты от коррозии. Применение антифрикционных покрытий позволяет осуществить подготовку обсадных труб к сборке на заводе-изготовителе и исключить выполнение связанных с этим трудоемких операций по смазыванию в условиях монтажной площадки. Достигается герметичность соединений колонны и в три и более раз сокращается время ее сборки. Кроме того, обеспечивается ряд дополнительных преимуществ, которые рассмотрены в настоящей статье.

Технология нанесения покрытий проста, не требуется существенных инвестиций в освоение – применяются методы и оборудование, используемые при окрашивании.

Настоящий краткий обзор поможет сориентироваться в ассортименте покрытий марки Molykote и выбрать наиболее оптимальный для конкретного применения вариант. За более подробной информацией призываем обращаться в компанию ООО «АТФ», которая уже более 10 лет является официальным дистрибьютором Dow Corning в России.