Совершенствование системы смазки подшипниковых узлов шарошечных буровых долот

С. А. БЕЛОКОРОВКИН – ведущий инженер-конструктор компании «Самарский резервуарный завод»

Д. Ю. СЕРИКОВ – д.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

Совершенствование системы смазки шарошечных буровых долот, предотвращающая схватывание и заклинивание герметизированных опор, и методологии ее проектирования являются актуальными проблемами отечественного долотостроения. До сих пор не найдены простые и вместе с тем эффективные технические решения, обеспечивающие гарантированную безотказность опор скольжения в процессе эксплуатации долот, а в научном плане не выявлена необходимая и достаточная совокупность расчетных и экспериментальных методов и критериев для научно обоснованного выбора конструктивных параметров системы смазки долот (размеры и расположение каналов для подвода смазки и др.), а также технологии заправки консистентной смазки в опору долота с учетом триботехнических, реологических, теплофизичесих и др. свойств применяемого смазочного материала и условий эксплуатации долот.

Ключевые слова: буровое шарошечное долото, система смазки, смазочные каналы, маслонаполненная опора, гидравлический аккумулятор

Даже в наиболее проработанных в научном плане конструкциях системы смазки, обеспечивающих управляемую циркуляцию смазочного материала в опоре долота, все равно остается множество вопросов, связанных с интенсивностью циркуляции, объемом смазочного материала, необходимостью компенсации теплового расширения и очистки от частиц износа, которые также требуют учета физических и триботехнических свойств конкретного смазочного материала.

Например, при вакуумной закачке смазки в опоре остается воздушный пузырь, выталкивающий смазку из рабочей зоны, а в процессе эксплуатации долота в результате нагрева смазки (до 80°С и более) происходит ее тепловое расширение, способное разрушить эластичную диафрагму, используемую для выравнивания давления снаружи и внутри герметизированной опоры долота.

При бурении внутри смазочной системы создается высокое гидростатическое давление, которое не способно привести к обновлению смазки на поверхностях трения. Поэтому в целях дальнейшего повышения надежности бурового инструмента возникла необходимость разработки комплексной методологии проектирования системы смазки, включающая методики выбора смазочного материала, методики оценки их физико-механических и триботехнических свойств, методики расчета конструктивных параметров системы смазки, методику заправки смазочного материала в опору долота и методику управления системой смазки при эксплуатации, а также методики опытно- промышленных и промысловых испытаний долот с новой системой смазки.

Долгое время конструкция системы смазки опор герметизированных долот основывалась на одном неизменном принципе. Смазка закачивалась в смазочные резервуары каждой секции долота и, как считалось, должна была подаваться в зону трения за счет затрубного давления, действующего на смазку через упругую диафрагму. При этом вся система смазки была замкнутого типа, в которой полностью отсутствовала возможность управляемой подачи смазки в опору. Со временем, по мере усовершенствования конструкции долот, с целью повышения эффективности долота, изменялась и конструкция системы смазки. Менялась геометрия смазочного резервуара, расположение каналов, вводились различные дополнительные конструкторские элементы, например, клапан для сброса лишнего давления при гидроударе. Но, в сущности, принцип работы системы смазки оставался прежним, а улучшение опор долот в большей степени касалось выбора трибоматериалов для пар трения, включая исследования новых долотных смазок.

В силу технологической и конструкторской простоты, старая схема системы смазки с закрытым контуром и без управляемой подачи смазки без кардинальных изменений вошла в конструкции современных трехшарошечных долот, унаследовавших через это ряд значительных недостатков. Так, например, при эксплуатации долот для смазки опоры используется очень незначительная часть всего объема закачанного смазочного материала. Нередко при демонтаже отработавших долот с заклинившими опорами можно видеть, что в масляных резервуарах сохранилось достаточно много неиспользованной пластичной смазки.

Растущие требования к качеству бурового инструмента, вынуждают производителей шарошечных долот непрерывно искать новые технические решения по повышению эффективности каждого элемента конструкции долота. Начали появляться принципиально новые конструкции системы смазки долота с управляемой подачей смазки к узлам трения и возможностью циркуляции в системе. В таких смазочных системах в качестве движущей силы смазки, используются различные механические привода, которые могут располагаться как внутри долота, так и в дополнительных устройствах над ним, использующих энергию движения бурового раствора.

Системы с управляемой подачей и (или) циркуляцией смазочного материала, хотя и имеют значительные преимущества перед обычными системами смазки с большим трудом входят в современное долотостроение, главным образом, по причине сложности предлагаемых конструкций. К преимуществам усовершенствованных систем смазки можно отнести наиболее эффективное использование всего объема смазочного материала в долоте, а также возможность подвода свежей смазки к узлам трения в опоре и отвода отработанной смазки, вместе с которой из узлов трения выводятся металлические частицы износа и избыточное тепло, что увеличивает ресурс уплотнений и элементов пар трения в опоре, а значит и надежность бурового долота.

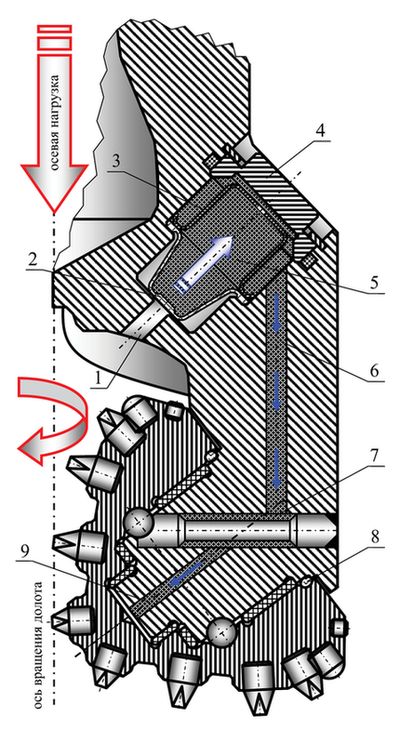

В системах смазки, без возможности управлять подачей смазочного материала, даже высокое давление бурового раствора в области диафрагмы масляного резервуара (в сотни атмосфер) не может обеспечить поступление свежей смазки к узлам трения при эксплуатации долота. Стандартная схема системы смазки долота с герметизированной опорой наиболее часто используемая в долотостроении, представлена на (рис. 1).

Каждая секция долота оснащается масляным резервуаром, в который впоследствии вставляется эластичная резиновая мембрана 2, с отогнутыми краями в виде уплотнительного кольца для обеспечения герметичности с одной стороны смазочного резервуара. Затем устанавливается стальной стакан 3, который своим краем прижимает края диафрагмы в корпусе масляного резервуара. Система закрывается крышкой 4 и стопорится пружинным кольцом, обеспечивая герметичность смазочной системы с другой стороны смазочного резервуара.

Заправка системы смазки долота осуществляется в момент, когда долото уже полностью собрано. Для заправки системы долота смазкой при меняется специальная машина. Перед началом закачки смазки, штуцер машины заворачивается в резьбовое отверстие крышки масляного резервуара, а затем производится вакуумирование системы смазки при давлении около 21…23 мм рт.ст. И после небольшой выдержки вакуума, необходимой для контроля герметичности, производится закачка смазки под давлением 25 атм. Которая заполняет смазочный резервуар, каналы, ведущие к опоре и зазоры в опоре.

Во время работы долота давление, создаваемое в забое через отверстие 1 давит на резиновую диафрагму 2. За счет этого смазка, находящаяся в смазочном резервуаре 5, имеет возможность перемещаться, переходя по длинному каналу 6, каналу замкового отверстия 7 и отверстию 9, к парам трения в опоре. Смазка, поддавливаемая диафрагмой переместившись, на начальном этапе бурения, упирается в уплотнение 8. При этом давление в системе смазки и забое уравнивается. Во время дальнейшей эксплуатации долота отработанная смазка не имеет выхода, а значит, отсутствует возможность обновления слоев смазки в опоре, что как указывалось, является существенным недостатком такой схемы смазки. При этом весь срок службы долота в опоре работает только та смазка, которая была закачана в опору при сборке, а большая часть смазки, находящаяся в смазочном резервуаре, длинном канале, и канале в отверстии под замковый палец, в работе долота не участвует.

Рис. 1. Принципиальная схема герметизированной маслонаполненной опоры

Практика использования шарошечных буровых долот с герметизированными маслонаполненными опорами свидетельствует о том, что данный вид бурового инструмента имеет высокую неустойчивость показателей работы, которая, как правило, проявляется в виде высокой дисперсии стойкости их опорных узлов. При этом скорость изнашивания малых радиальных подшипников скольжения опор превышает скорость изнашивания больших. Это свидетельствует о решающей роли износостойкости малых радиальных подшипников скольжения опор на стойкость шарошечных буровых долот в целом. Разгерметизация подшипниковых узлов и повышенный износ зубчатого вооружения, как правило, обусловлены нарушением расчетного изнашивания одного и более подшипников скольжения на ранней стадии работы долота. Для предотвращения разгерметизации опор необходимо применять уплотнения, работоспособность которых не зависит от радиальных и осевых перемещений шарошки и ее перекосов, обусловленных износом подшипников. Помимо этого, важным моментом является постоянная, долговременная и в требуемом объеме подача смазочного материала ко всем основным рабочим поверхностям подшипников опорных узлов.

В связи с этим, важными представляются исследования, связанные с определением зависимости геометрических параметров систем смазки опорных узлов шарошечных буровых долот от физико-механических характеристик смазочного материла.

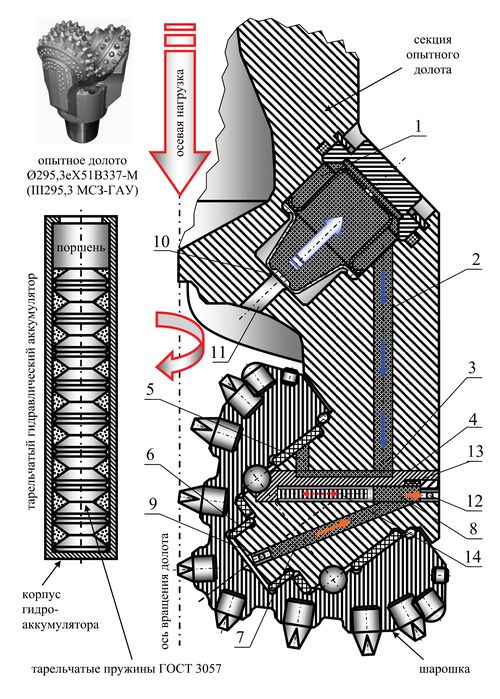

На основе проведенных исследований была разработана новая конструкция, представленная на (рис. 2) системы смазки подшипниковых узлов шарошечных буровых долот, позволяющая управлять процессом обновления смазочного материала в основных зонах трения. Достоинством конструкции является также и то, что она не требует внесения существенных изменений в серийные технологические процессы изготовления элементов опорных узлов, процессы сборки и заправки опорных узлов смазкой.

Устройство и принцип действия новой системы смазки заключается в следующем. В процессе изготовления и сборки шарошечного бурового долота смазкой заполняют полости масляного резервуара 1 и длинный канал 2. Также заполняются смазкой верхняя полость 3 замкового пальца 4, укороченный канал 5 и полости опоры малого подшипника скольжения 6. При этом осевой канал цапфы 7 лапы и нижняя полость 8 замкового пальца 4 остаются заполненными воздухом атмосферного давления, в связи с тем, что клапан (впускной) 9 не дает возможности смазки туда проникнуть в процессе вакуумного закачивания смазочного материала.

Во время работы шарошечного долота на забое давление бурового раствора сквозь цилиндрический канал 11 в «грудинной части» лапы оказывает воздействие на прорезиненную диафрагму 10 системы смазки. Диафрагма деформируется и тем самым осуществляет вытеснение смазки сквозь специальные отверстия в стакане смазочного резервуара в длинный соединительный канал смазочной системы 2, обеспечивающий соединение смазочного резервуара с опорой шарошечного долота. Далее смазочный материал по этому длинному соединительному каналу поступает в верхнюю полость 3, образованную в замковом пальце 4 и затем сквозь канал 5 к основной паре трения – большой опоре скольжения, расположенной в основании цапфы лапы шарошечного бурового долота.

В процессе постоянного поддавливания посредством давления бурового раствора, смазочный материал перемещается от основания опоры, через внутреннее пространство замкового шарикового подшипника, к упорной шайбе и второму малому подшипнику скольжения. Перемещаясь в направлении верхней части опоры, смазка скапливается в месте расположения специального впускного клапана 9.

С целью исключения повторного использования смазочного материала, уже прошедшего сквозь основные пары трения опоры, отработанная (использованная) смазка сквозь впускной клапан 9 эвакуируется из рабочих зон подшипникового узла, посредством наклонного канала 7 сформированного внутри цапфы лапы долота. В результате этого происходит движение смазочного материала по всей смазочной системе и к основным рабочим элементам подшипникового узла подается следующая порция свежей не использованной смазки.

При работе шарошечного бурового долота, отработанная (использованная) смазка постепенно перемещается по каналу 7 и заполняет весь внутренний объем нижней полости 8 замкового пальца. Конструктивной особенностью замкового пальца 3 является наличие гарантированной изоляции верхней и нижней полостей, с целью недопущения смешивания «потоков» новой и отработанной (использованной) смазки. Использованный смазочный материал постепенно накапливается в канале 7 и внутренней полости 8 и сжимает гидравлический аккумулятор 14. Выпускной клапан 12 под действием давления бурового раствора призабойной зоны, превышающего внутреннее давление в системе смазки долота, находится в закрытом состоянии. Заполнение внутреннего объема нижней полости 8 отработанной (использованной) смазкой продолжается до тех пор, пока не происходит выравнивание давления внутри системы смазки долота с наружным давлением бурового раствора.

Рис. 2. Схема опоры опытного долота Ø295,3eX51B337-M с управляемой подачей смазочного материала

При равенстве внутреннего и внешнего давлений перемещение смазочного материала внутри долота не происходит. Чтобы осуществить сброс отработанной (использованной) смазки нужно снизить наружное давление бурового раствора. Для этого обслуживающий персонал буровой установки должен временно понизить расход подаваемого в скважину бурового раствора. В результате происходит снижение давления в области затрубного пространства и забоя скважины. Наличие в конструкции системы смазки выпускного клапана 12 и впускного 9, а также гидравлического аккумулятора 14 позволяет в этот момент создавать давление в системе смазки больше чем внешнее давление бурового раствора. Это приводит к эвакуации части отработанной (использованной) смазки через выпускной клапан 12 в затрубное пространство. По завершению выравнивания внутреннего давления в смазочной системе и внешнего бурового раствора выпускной клапан 12 автоматически закрывается. После возобновления промывки скважины в рабочем режиме, процесс работы системы смазки повторяется.

Как отмечалось ранее, разработанная система смазки подразумевает совместную и слаженную работу двух клапанов, входного 9 – для отведения отработанной (использованной) смазки в полость расположения гидравлического аккумулятора, и выпускного 12 – для эвакуации отработанной (использованной) смазки в среду бурового раствора. Работа обоих клапанов должна обеспечивать минимальный порог срабатывания, для того чтобы осуществлять качественную и эффективную «перекачку» смазки сквозь все основные рабочие элементы подшипниковых узлов. Вместе с тем данный порог должен обеспечивать надежную защиту от неконтролируемых флуктуаций давлений промывочной жидкости и, главное, не допускать открытие клапанной пары в процессе проведения спуско-подъемных операций. Проведенные нами исследования показали, что величина флуктуаций давления как правило не превышает 0,5 атм. Поэтому давление открытия клапанов было выбрано равной этой величине.

В результате проведенной работы, также были созданы расчетные методы и установлены основные критерии оценки, необходимые при выборе различных конструктивных параметров систем смазки маслонаполненных герметизированных опор с управляемой подачей смазочного материала шарошечных буровых долот. В их числе: требуемый объем смазки для заданного ресурса, объемы гидравлического аккумулятора, масляного резервуара, конфигурации и размеров масляных каналов.

Совместно с инженерами компании «NRB – New Rock Bits» (Чешская Республика) были спроектированы и изготовлены несколько опытных образцов шарошечных буровых долот Ø295,3eX51B337-M (рис. 2) с управляемой подачей смазочного материала новой конструкции.

На буровых площадях ООО «Сервисбуртех» (Украина) были проведены промысловые испытаний опытных образцов шарошечных долот Ø295, 3eX51B337-M, в сравнении с серийными долотами Ø295, 3eX51B337, оснащенных стандартной системой смазки.

В результате проведенных сравнительных промысловых испытаний было установлено, что экспериментальные долота Ø295,3eX51B337-M с управляемой подачей смазочного материала превосходят своих серийных аналогов по проходке на долото и ресурсу работы опоры на 21-22%.

По завершению эксплуатационных сравнительных испытаний был проведен анализ характера и величин износа элементов опор экспериментальных и серийных долот, который показал.

Экспериментальные долота с новой системой смазки Ø295,3eX51B337-M:

- код износа по IADC: 1-е долото код 4,1,WT,A,E,2,HR; 2-е долото код 6,2,WT,A,E,1,CT,HR;

- износ зубчатого вооружения обоих долот на различных шарошках составил 64-86%, при этом не было зафиксировано ни одного случая потери герметичности ни одной из опор экспериментальных долот;

- люфт шарошек в опорных узлах экспериментальных долот составил (0,8-2,0 мм);

- в смазочных резервуарах экспериментальных долот практически отсутствует смазка, т. е. использован весь объем смазочного материала;

- износ основных рабочих элементов опор экспериментальных долот составил (максимум 0,6 мм), т. е. находится в допустимых пределах, при этом не наблюдалось существенной потери изначальной геометрии, а рабочие поверхности покрыты смазкой.

Серийные долота Ø295,3eXR51B337-3:

- код износа по IADC: 1-е долото код 4,2,WT,A,E,1,TD; 2-е долото код 7,5,WT,A,F,2,CT,TQ;

- износ зубчатого вооружения на различных шарошках обоих долот составил 55-85%, при этом был зафиксирован значительный люфт шарошек (1,0 – более 2,5 мм), а также зафиксированы нарушения герметизации двух опор;

- в смазочных резервуарах серийных долот остаток смазки составил 25-30% от изначального объема, в разгерметизированных опорах смазка отсутствовала полностью;

- износ основных рабочих элементов опор серийных долот составил (максимум 1,5 мм), т. е. находился вне зоны допустимых пределов, при этом наблюдалась существенная потеря изначальной геометрии. В парах трения «упорные шайба-уступ» зафиксированы многочисленные следы сухого трения (риски, задиры и т. д.) практически на всех рабочих поверхностях.

Таким образом, проведенная работа позволила разработать и создать новую систему смазки шарошечного бурового долота с управляемой системой смазочного материала, а проведенные предварительные промысловые испытания подтвердили ее работоспособность и эффективность.

ЛИТЕРАТУРА:

- Крылов К. А. Повышение долговечности и эффективности буровых долот / К. А. Крылов, О. А. Стрельцова. – М.: Недра, 1983. – с. 206.

- Ищук А. Г., Сериков Д. Ю. Шарошечный буровой инструмент. – М.: «МДМпринт», 2021. – с. 303.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. – М.: Недра, 1971. – с. 445.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Крец В. Г. Буровое оборудование: учебное пособие / В. Г. Крец, Л. А. Саруев [и др.]. Томск: Изд-во Томск. политехн. ун-та, 2011. – с. 121.

- Сериков Д. Ю., Пиканов К. А. Методика определения положения мгновенной оси вращения шарошки бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №5. – с. 20–22.

- Вышегородцева Г. И. Факторы, обусловливающие прекращение использования бурового долота // Строительство нефтяных и газовых скважин на суше и на море, 2021. – №2. – с. 14–17.

- Богомолов Р. М., Носов Н. В. Буровой инструмент. Энциклопедия изобретений. В 2-х частях, М.: Инновационное машиностроение, 2015. – с. 826.

- Сериков Д. Ю. Совершенствование боковых гидромониторных насадок шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №1. – с. 9–14.

- Шигин А. О. Напряжения и стойкость шарошечных долот при бурении сложноструктурных массивов горных пород / А. О. Шигин, А. В. Гилев, А. А. Шигина // Горный информационно-аналитический бюллетень (научно–технический журнал), 2013(4) – с. 325–333.

- Сердюк Н. И. Моделирование процессов разрушения подшипников скольжения в опоре буровых шарошечных долот / Н. И. Сердюк, О. Г. Блинков // Оборудование и технологии для нефтегазового комплекса, 2017. – №2. – с. 4–7.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №2/2022

Статья в формате pdf →