Совершенствование конструкций шарошечных долот для бурения с продувкой воздухом

Д. Ю. СЕРИКОВ – д.т.н. доцент РГУ нефти и газа (НИУ) имени И. М. Губкина serrico@rambler.ru

Р. М. БОГОМОЛОВ – д.т.н., профессор Самарского государственного технического университета

В статье представлены результаты работы, направленной на дальнейшее совершенствование конструкций шарошечных долот, предназначенных для бурения скважин с очисткой забоя газообразным агентом. Предложены новые конструкции шарошечных долот, оснащенных обратными клапанами и вентилируемыми опорами, которые обладают высокой конкурентоспособностью ввиду их простоты изготовления и надежности, а их применение позволит повысить эффективность бурения скважин в условиях очистки забоя газообразным агентом.

Ключевые слова: шарошечные долота, обратный клапан, продувочные каналы, вентилируемая опора.

При бурении скважин буровым инструментом, наряду с наиболее распространенными шарошечными долотами, использующими для очистки забоя промывочную жидкость [1,2,3], широкое распространение получили долота, работающие с газообразным агентом. В качестве газообразного агента могут использоваться природный газ при наличии в разрезе скважины газоносных пластов, а также инертные газы, такие как азот, гелий, выхлопные газы от двигателей внутреннего сгорания, пены, аэрированная жидкость. Увеличение объемов бурения с использованием газообразных агентов для очистки забоя скважины от шлама связано с тем, что они имеют целый ряд преимуществ перед промывочной жидкостью. Эти преимущества связаны с увеличением механической скорости бурения благодаря лучшей очистке забоя от шлама и снижению давления на забой скважины, приводящего к прижатию шлама к поверхности забоя и к его повторному измельчению [7]. Последнее в свою очередь связано с усиленным износом вооружения породоразрушающего инструмента и как следствие этого – снижением проходки на долото [4,6]. В качестве дополнительных положительных свойств газообразных агентов следует указать на исключение потерь непроизводительных затрат времени, связанных с отсутствием бурового раствора [8]. Очень большой экономический эффект позволяет получить бурение с продувкой в зонах вечной мерзлоты, особенно при значительных мощностях мерзлых пластов, а также при вскрытии продуктивных горизонтов.

Однако наряду с указанными преимуществами бурение с продувкой имеет и свои недостатки. В первую очередь это относится к бурению скважин по разрезам, где присутствуют водоносные и газонефтеносные пласты [9].

В таких зонах часто наблюдаются случаи полного перекрытия очистных каналов налипшим шламом, особенно при остановке процесса бурения, приводящие к подъему породоразрушающего инструмента для его замены.

Поэтому в малоизученных регионах, как правило, используют долота, оснащенные обратными клапанами, препятствующими попаданию шлама в опоры и ниппельную полость долота.

Принцип работы таких долот заключается в следующем. При подаче под давлением воздуха обратный клапан отжимается от седла и пропускает воздух через ниппельную полость с карманами и далее к забою. После этого обогащенный шламом воздух через затрубное пространство поднимается на поверхность. Основным недостатком долот с обратным клапаном, размещенным в ниппельной полости долота, является заполнение этой полости шламом при встрече водоносного горизонта или нефтеносного пласта, особенно в случае остановки процесса бурения по какому-либо поводу. Этому способствует также и то, что при такой схеме размещения обратного клапана в ниппельной полости долота выполняются пазы или расточки в виде карманов для прохода воздуха, в которых и задерживается мокрый шлам. А это неминуемо приводит к подъему инструмента на поверхность и как следствие этого – к снижению производительности буровых работ.

С этой точки зрения более перспективными являются долота, в которых обратные клапана размещены в продувочных каналах, выполненных в выступах лап. В таких долотах практически исключается попадание шлама в ниппельную полость долота. Используемые с ними обратные клапаны представляют собой шламозащитные органы из эластичного материала, удерживаемые в исходном положении пружиной растяжения.

Однако эти долота не нашли практического применения из-за целого ряда существенных недостатков, таких как:

- возможность выхода запорного органа и пружины за пределы корпуса долота во время работы, что приводит к повреждению шламозащитного органа обратным потоком очистного агента, особенно при наличии абразивных частиц и к быстрому износу контактной поверхности шламозащитного органа со стенками сопла и как следствие этого к разгерметизации запорного органа.

- малая эффективность его работы из-за низкой надежности обратного клапана, особенно при бурении по абразивным породам на форсированных режимах с использованием высокопроизводительного компрессорного оборудования, что связано это с возможностью попадания шлама в полость обратного клапана, где размещена пружина растяжения.

- невозможность регулирования скорости подачи очистного агента за исключением изменения объема прокачиваемого компрессором воздуха.

В связи с этим, с целью повышения эффективности работы бурового инструмента при бурении скважин с очисткой забоя газообразным агентом были разработаны конструкторские решения, позволяющие улучшить надежность шарошечных долот и качество очистки забоя скважин.

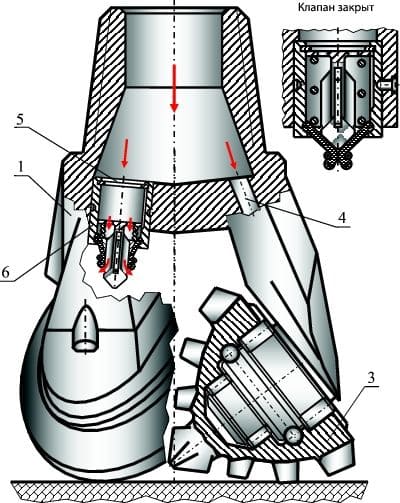

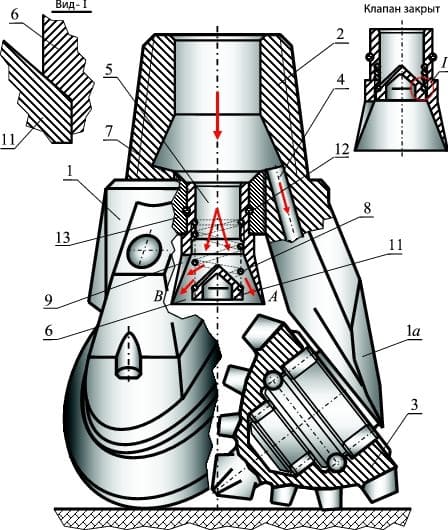

Поставленный технический результат достигается тем, что в шарошечном буровом долоте, включающем лапы со смонтированными на них шарошками и продувочными каналами, установлены обратные клапаны, состоящие из защитного корпуса и подпружиненной в осевом направлении направляющей. При этом обратный клапан снабжен трубчатым элементом из эластичного материала, а направляющая выполнена с продольными пазами на наружной поверхности, перекрытыми в исходном положении трубчатым элементом (рис. 1).

Рис. 1. Принципиальная схема шарошечного бурового долота с боковым обратным клапаном

Достижению указанного технического результата способствует также и то, что:

- нижняя часть направляющей и контактирующая с ней средняя часть трубчатого элемента выполнены в виде конусов;

- трубчатый элемент ниже конической части образован двумя полуцилиндрическими участками, прилегающими один к другому плоскими гранями, которые зафиксированы в исходном положении пружинным кольцом;

- выходная часть трубчатого элемента выполнена в виде конического раструба [5].

Шарошечное буровое долото (рис. 1) включает лапы 1 с присоединительным ниппелем 2, смонтированными на них шарошками 3. В лапах 1 выполнены каналы 4 для подачи в опоры шарошек 3 смазывающего и охлаждающего агентов и продувочные каналы 5. В последних установлены обратные клапаны 6, состоящие из защитного корпуса 7 и подпружиненного пружиной сжатия 8 в осевом направлении направляющей 9 (рис. 2). Обратный клапан снабжен трубчатым элементом 10 из эластичною материала, предохраняющим совместно с направляющей 9 попадание шлама в полость защитного корпуса 7 и полость опоры шарошек 3. Нижняя часть направляющей 9 и контактирующая с ней средняя часть 16 трубчатого элемента 10 выполнены в виде конуса.

При этом трубчатый элемент 10 ниже конической части образован двумя полуцилиндрическими участками 11, прилегающими обращенными один к другому плоскими гранями 12 и зафиксированными в исходном положении любым известным способом, например, стопорным пружинным разрезным кольцом 13 или кольцевой пружиной растяжения (не показано).

Выходная часть трубчатого элемента 10 выполнена в виде конического раструба 14, предохраняющего в процессе работы стопорное кольцо 13 от выпадения. Направляющая 9 обратного клапана 6 выполнена с продольными пазами 15 на наружной поверхности, перекрытыми в исходном (транспортном) положении трубчатым элементом 10 и предназначенными для прохода очистного агента. При этом благодаря различной форме продольных пазов 15 (см. рис. 2. Сечения А-А) можно широко варьировать и схемой очистки забоя от шлама в зависимости от физико-механических свойств разбуриваемых пород и типоразмера долот. В верхней части запорного органа 9 расположен диск 24 с каналами 17 и направляющими выступами 18, обеспечивающими сохранность заданной схемы очистки забоя от шлама. Выступы 18 диска 24 размещают в пазах 19 на внутренней поверхности защитного корпуса 7, закрепленного в канале лапы 1 стопорным элементом, например, штифтом 20, установленным в совмещенных радиальных каналах 21 и 22 соответственно лапы 1 и защитного корпуса 7. Подпружиненная направляющая 9 зафиксирована от перемещения вверх пружинным разрезным стопорным кольцом 23. устанавливаемым в кольцевой расточке защитного корпуса 7.

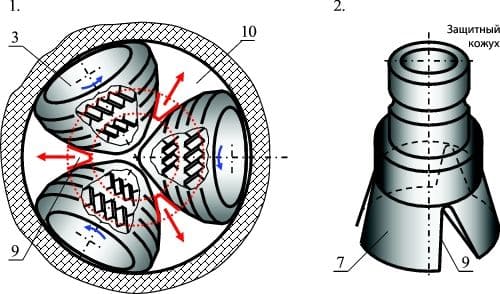

Рис. 2. Схема работы обратного клапана и варианты выполнения запорного органа

В процессе бурения поток газообразного агента, в котором может быть распылено смазывающе-охлаждающее вещество (например, масло), проходит через ниппель 2. продувочные каналы 5, каналы 17 диска 24, продольные пазы 15 и поступает в полость обратного клапана 6.

При этом под действием нисходящего потока сжатого воздуха направляющая 9 перемещается вниз и, воздействуя своим коническим торцом на конический участок 16 эластичного трубчатого элемента 10. растягивает его, образуя канал для подачи очистного агента на забой. Одновременно разжимается и кольцо 13, служащее дополнительным запором для трубчатого элемента 10. Необходимость использования дополнительного стопорного кольца, связана с потерей эластичности трубчатого элемента 10 в процессе его работы. В связи с этим усилия эластичного трубчатого элемента 10 бывает недостаточно для надежной герметизации полости защитного корпуса 7. В процессе работы долота эластичный трубчатый элемент 10 удерживаемся в раскрытом положении направляющей 9, которая выходит за нижний торец трубчатого элемента 10.

В случае отключения источника подачи сжатого воздуха направляющая 9 под действием пружины 8 поднимается вверх, трубчатый элемент 10 захлопывается, принимая первоначальную форму (рис. 2. 2) и перекрывая доступ шлама в ниппельную полость долота, а, следовательно, и в его опоры. При этом частицы шлама, попавшие между плоскими гранями 12, утапливаются в эластичном материале и контактирующие плоскости 12 плотно прилегают одна к другой под воздействием как сил упругости материала, так и под действием пружинного кольца 13 (рис. 2. Сечение В-В). При бурении по водоносным горизонтам этому способствует также и гидростатическое давление столба жидкости, находящейся в скважине [5,10].

При износе обратного клапана или его элементов они могут быть легко заменены запасными непосредственно на буровой.

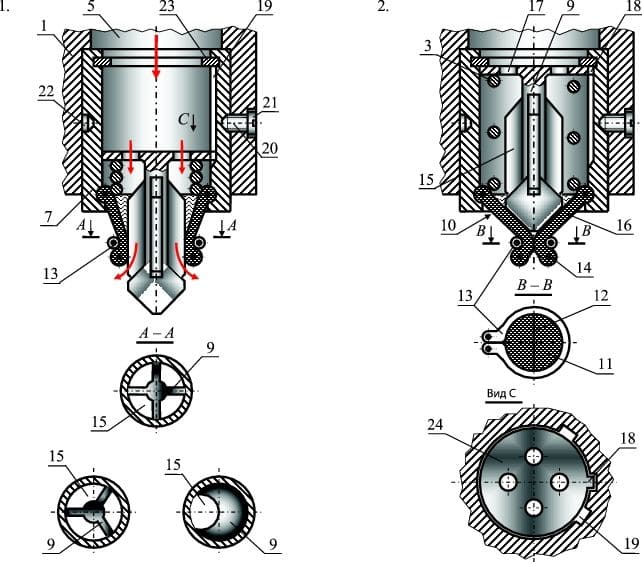

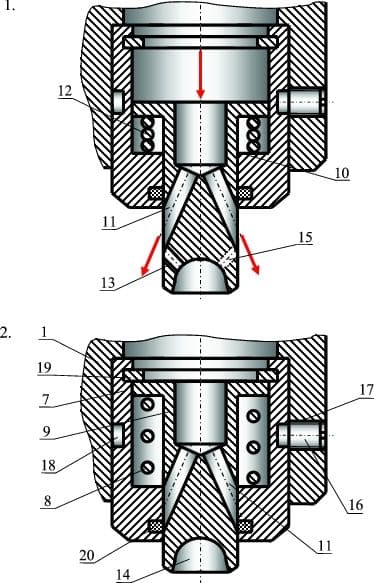

Еще одно техническое решение (рис. 3), направленно на повышение надежности работы обратного клапана и его герметичности [15]. В очистных каналах данного бурового шарошечного долота установлены обратные клапаны, состоящие из защитного корпуса 3 с седлом 4, запорного органа 5 и возвратной пружины 6. В полости защитного корпуса 3, концентрично рабочей поверхности седла 4, установлена гибкая тонкостенная втулка 7, соединенная с корпусом 3, например, посредством штифта 9 с возможностью осевого перемещения и имеющая наружную поверхность, конгруэнтную рабочей поверхности седла 4. Запорный орган 5 может иметь различную форму, например, коническую (рис. 3), сферическую (рис. 4) и т.д. На рабочей поверхности седла 4 защитного корпуса 3 выполнено гнездо 8 под верхнюю часть втулки 7, причем глубина гнезда 8 выбирается равной не менее толщины верхней части втулки 7. Это обеспечивает в рабочем положении клапана установку верхней части втулки 7 заподлицо с рабочей поверхностью седла 3 и тем самым уменьшить ее износ.

Рис. 3. Принципиальная схема обратного клапана

Рис. 4. Схема запорного органа

В процессе бурения поток газообразного агента под давлением подается в ниппельную полость долота, проходит по каналам 10, воздействует на запорный орган 5 клапана. Под действием потока очистного агента запорный орган 5, преодолевая сопротивление возвратной пружины 6, перемещается вниз и открывает проход для очистного агента между рабочей поверхностью седла 4 и наружной поверхностью запорного органа 5 и направляется на забой скважины. В газообразном агенте может быть распылено смазывающе-охлаждающее вещество (например, масло) для обеспечения благоприятных условий работы опор шарошек. В случае прекращения подачи очистного агента запорный орган 5 возвращается в исходное положение под действием возвратной пружины 6. При этом запорный орган 5 воздействует на гибкую тонкостенную втулку 7, которая легко деформируясь, плотно прилегает к стенкам седла 4 по всей окружности их контакта. Это исключает образование зазоров между запорным органом 5 и седлом 4 даже при заметном износе седла, что имеет место практически у всех существующих долот. Причем, такие зазоры имеются даже у совершенно новых долот.

Все эти конструктивные решения позволяют значительно повысить герметичность обратного клапана, и тем самым минимизировать вероятность попадания шлама в опоры шарошек через очистные каналы 10.

Таким образом, использование предложенных конструкций буровых долот, надежных по конструкции и простых по технологии изготовления, позволяет повысить эффективность бурения скважин с очисткой забоя газообразным агентом.

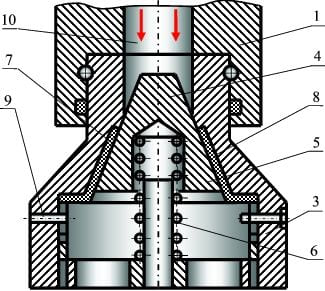

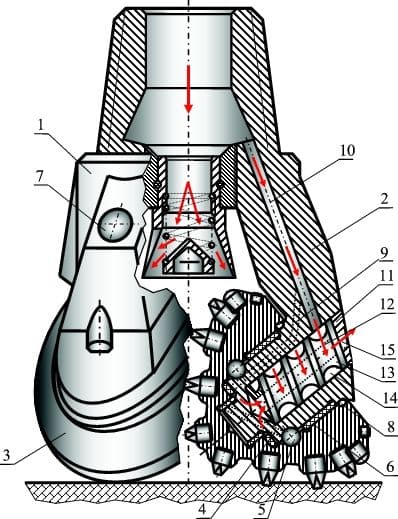

В некоторых случаях и с учетом геометрических размеров шарошечных долот возможно, а порой и необходимо оснащать их центральным обратным клапаном. В связи с этим была разработана конструкция шарошечного бурового долота с центральным расположением обратного клапана новой конструкции (рис. 5).

Техническое решение основано на повышении надежности работы обратного клапана и возможности регулирования скорости подачи очистного агента не только за счет изменения объема подаваемого очистного агента, но и за счет изменения поперечного сечения каналов, через которые подается очистной агент. Технический результат достигается тем, что в буровом долоте, включающем корпус со смонтированными на его цапфах шарошками и продувочный канал, в котором установлен обратный клапан, состоящий из защитного кожуха, жестко соединенного с корпусом, и размещенного в его полости запорного органа. Согласно изобретению, обратный клапан установлен по оси долота, защитный кожух выполнен со сквозными пазами по числу шарошек, направленными в межшарошечное пространство. А запорный орган выполнен в виде пружины растяжения с направляющим конусом, при этом верхний конец пружины растяжения жестко соединен с защитным кожухом, а нижний – с направляющим конусом [5].

Рис. 5. Принципиальная схема шарошечного бурового долота с центральным обратным клапаном

Достижению указанного технического результата способствует также и то, что диаметр витков пружины растяжения в средней части и на концевых участках различен.

Буровое долото включает корпус 1 с присоединительным ниппелем 2 и смонтированные на цапфах корпуса 1 шарошки 3. В лапах 1.а. выполнены каналы 4 для подачи в опоры шарошек смазывающего и охлаждающего агентов и продувочные каналы 5. В канале 5 установлен центральный обратный клапан 6, установленный по оси долота и состоящий из защитного кожуха 7 и запорного органа и пружины 8. Защитный кожух 7 обратного клапана 6 выполнен со сквозными пазами 9, число которых соответствует числу шарошек 3. Пазы 9 ориентированы в межшарошечное пространство 10. Запорный орган обратного клапана 6 выполнен в виде пружины растяжения 8 с направляющим конусом 11, при этом верхний конец пружины растяжения жестко соединен с защитным кожухом 7, а нижний – с направляющим конусом 11.

Защитный кожух 7 соединен с корпусом 1 любым известным способом, например, стопорным штифтом 12 или посредством резьбы втулки 13. В зависимости от условий работы диаметр витков пружины растяжения в средней части и на концевых участках различен. При наличии абразивных частиц в очистном агенте в средней часть пружины имеет витки большего диаметра, что обеспечит надежную работу долота в течение всего рейса.

Промежуточная втулка 13 вместе с вмонтированным внутри нее клапаном 5 заворачивается в резьбовое отверстие с помощью пазов на торце и торцевого ключа (не показано).

В процессе бурения одна часть потока газообразного агента, в котором может быть распылено смазывающе-охлаждающее вещество (например, масло) путем установки специального конического отражателя (не показано) через каналы 4 подается в полость опор долота, а другая часть потока проходит через ниппель 2, продувочный канал 5 и поступает в полость обратного клапана 6. Под действием нисходящего потока сжатого воздуха, действующего на направляющий конус 11, запорный орган с пружиной 8 перемещается вниз, растягивая витки пружины. При этом путем подбора жесткости пружины 8 можно регулировать максимальное выдвижение клапана, проходное сечение напорных каналов. Расположением окон 9 дополнительно регулируется скорость потока нагнетаемого очистного агента, а также достигается и лучшая очистка вооружения шарошек от шлама.

Для этого используется часть потока – А очистного агента, направляемого на рабочую поверхность шарошек 3 через щели, образованные стенками направляющего конуса 11 и защитного кожуха 7. При этом другая часть потока – Б направляется в межшарошечное пространство и обеспечивает очистку забоя от шлама, направляя поток очистного агента в направлении от центра к периферии и далее в затрубное пространство [5].

В случае отключения источника подачи сжатого воздуха пружина растяжения сжимается, пружинные витки запорного органа 8 мгновенно смыкаются. Смыкаются и конические поверхности направляющего конуса 11 и конуса 6. и перекрывают доступ шлама в ниппельную полость долота, а, следовательно, и в его опоры. Это исключает операцию по подъему недоработанного долота с забоя скважины [10].

При износе обратного клапана или его элементов, они могут быть легко заменены непосредственно на месте проведения буровых работ. Все эти конструктивные решения позволяют значительно повысить герметичность обратного клапана, и тем самым минимизировать вероятность попадания шлама в опоры шарошек через очистные каналы 10 (рис. 6).

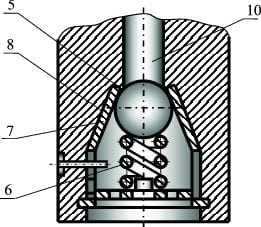

Второе техническое решение (рис. 7) основано на повышении надежности работы обратного клапана и возможности регулирования скорости подачи очистного агента не только за счет изменения объема подаваемого очистного агента, но и за счет установки выходных каналов на разном расстоянии от забоя скважины.

Рис. 6. Схема взаимного расположения шарошек и продувочных пазов обратного клапана

Технический результат достигается тем, что в буровом шарошечном долоте, включающем лапы со смонтированными на них шарошками и продувочными каналами, в которых установлены обратные клапаны, состоящие из защитного корпуса и подпружиненного в осевом направлении пружиной сжатия запорного органа, согласно изобретению защитный корпус каждого обратного клапана выполнен со ступенчатой внутренней поверхностью с образованием опорной ступени, а запорный орган – с наклонными каналами для подачи очистного агента и кольцевым буртом в верхней части, при этом пружина сжатия установлена между опорной ступенью защитного корпуса и кольцевым буртом запорного органа [16].

Достижению указанного технического результата способствует также и то, что нижняя часть запорного органа выполнена с открытой полостью и сообщенными с ней дополнительными наклонными каналами, выходная часть которых направлена в сторону устья скважины.

Буровое шарошечное долото (рис. 5 и рис. 7) включает корпус 1 с присоединительным ниппелем 2, смонтированными на них шарошками 3. В лапах 1а выполнены каналы 4 для подачи в опоры шарошек 4 смазывающего и охлаждающего агентов и продувочные каналы 5. В каналах 5 установлены обратные клапаны 6, состоящие из защитного корпуса 7 и подпружиненного пружиной сжатия 8 в осевом направлении запорного органа 9. Защитный корпус 7 каждого обратного клапана 6 выполнен со ступенчатой внутренней поверхностью с образованием опорной ступени 10, а запорный орган 9 – с наклонными каналами и для подачи очистного агента и кольцевым буртом 12 верхней части. При этом пружина 8 установлена между опорной ступенью 10 защитного корпуса 7 и кольцевым буртом 12, нижняя часть 13 запорного органа 9 выполнена с открытой полостью 14, сообщенной с дополнительными наклонными каналами 15, выходная часть которых направлена в сторону устья скважины.

Защитный корпус 7 закреплен в канале 5 лапы 1 стопорным элементом, например, штифтом 16, установленным в совмещенных радиальных каналах 17 и 18 соответственно лапы 1 и защитного корпуса 7. Подпружиненный запорный орган 9 зафиксирован от перемещения вверх пружинным разрезным стопорным кольцом 19, устанавливаемым в кольцевой расточке защитного корпуса 7. Для герметизации обратного клапана предусмотрено уплотнительное кольцо 20.

В процессе бурения одна часть потока газообразного агента, в котором может быть распылено смазывающе-охлаждающее вещество (например, масло) путем установки специального конического отражателя (не показано), подается в полость опор долота, а другая часть потока проходит через ниппель 2, продувочные каналы 5 и поступает в полость обратного клапана 6. Под действием нисходящего потока сжатого воздуха запорный орган 9 перемещается вниз и, сжимая пружину 8. выходит из полости защитного корпуса 7 и открывает наклонные каналы 11 для прохода очистного агента.

Рис. 7. Продольный разрез обратного клапана в рабочем положении (1) и в исходном положении (2)

При этом путем подбора пружины 8 можно регулировать расстояние от каналов 11 до забоя и тем самым дополнительно регулировать скорость потока нагнетаемого очистного агента. Очистной агент, отражаясь от забоя и стенок скважины, попадает в полость 14 в нижней части запорного органа 9 и через дополнительные каналы 15 направляется в затрубное пространство, создавая благоприятные условия для очистки забоя от шлама.

В случае отключения источника подачи сжатого воздуха запорный орган 9 под действием пружины 8 поднимается вверх и его наклонные напорные каналы 11 перекрываются стенками защитного кожуха 7, перекрывая доступ шлама в ниппельную полость долота, а, следовательно, и в его опоры. При износе обратного клапана или его элементов они могут быть легко заменены запасными частями непосредственно на буровой.

Еще одним направлением совершенствования бурового инструмента, позволяющим повысить эффективности работы шарошечного долота, работающего с продувкой воздухом, является создание принудительно вентилируемых опорных узлов.

В данном случае, технический результат достигается тем, что в буровом долоте, включающем корпус с закрепленными на нем лапами с цапфами оснащенными продольными полостями, сообщающимися с каналами шарошек, закрепленных на цапфах с возможностью вращения, герметизированные маслонаполненные опоры для шарошек, вкладыш-пробку в виде шнекового винта, установленную в продольной полости, каналы, выполненные в лапах для циркуляции части агента, изолированные от опор, отличающееся тем, что, с целью увеличения производительности бурения за счет повышения стойкости опоры, шнековый винт выполнен со сквозным осевым отверстием и неподвижно закреплен в полости с возможностью прохода агента из канала по винтовому желобу и осевому отверстию винта в затрубное пространство, причем наружный диаметр винта равен диаметру полости. Так же с целью улучшения циркуляции агента, площади поперечного сечения желоба и осевого отверстия винта выполнены не меньшими площади поперечного сечения канала. [14].

Буровое шарошечное долото (рис. 8) состоит из корпуса 1, лапы 2, шарошек 3 с вооружением, цапфы 4, подшипников качения 5 и скольжения 6, резервуара 7 для смазки с компенсирующим устройством, герметизирующего устройства 8, канала 9 для подвода смазки из резервуара в полость герметизированной опоры.

Система охлаждения состоит из подводного канала, состоящего из участка 10, просверленного из ниппельной полости, минуя резервуар 7 для смазки, в полость 11 внутри цапфы, вкладыша-пробки 12 в виде шнекового винта со сплошной винтовой стенкой 13.

Рис. 8. Принципиальная схема шарошечного бурового долота с опорой принудительного охлаждения воздухом

Винтовой канал 14 и стенка 13 обеспечивают приближение охлаждающего потока к стенке полости и его направление вдоль ее поверхности. При этом плавная винтовая форма канала обеспечивает минимальные гидравлические сопротивления прохождению охлаждающего потока. Для отвода охлаждающего агента из полости 11 служит осевое отверстие 15 в шнеке, соединенное с затрубным пространством.

Долото работает следующим образом. При работе долота на забое часть охлаждающего агента (указано стрелками), попадая в канал 10 внутри лапы, проходит в полость 11, движется вдоль винтовой поверхности шнека и охлаждает внутреннюю поверхность полости 11. Затем через осевое отверстие 15 агент удаляется из тела лапы.

Наличие охлаждающей системы с принудительным целенаправленным подводом потока охлаждающего агента к поверхности внутренней полости с помощью шнекового винта и отвода потока по его внутреннему осевому каналу обеспечивает охлаждение герметизированной опоры, тем самым повышая показатели буровых работ 10.

Таким образом, применение на практике разработанных новых вариантов конструкций бокового, центрального обратных клапанов и вентилируемой опоры, за счет обеспечения более качественной очистки межзубцовых и межвенцовых впадин зубчатого вооружения шарошек и всей призабойной зоны, а также улучшения условий и повышения надежности работы подшипниковых узлов, даст возможность повысить эффективность использования шарошечных буровых долот, работающих с продувкой воздухом, и снизить стоимость бурения скважин.

ЛИТЕРАТУРА:

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением / Д. Ю. Сериков. – М.: Нефть и газ, 2015. – с. 379.

- Сериков Д. Ю. Пути повышения эффективности работы гидромониторных шарошечных долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №6. – с. 15–19.

- Сериков Д. Ю. Совершенствование боковых гидромониторных насадок шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №1. – с. 9–14.

- Сериков Д. Ю., Ясашин В. А., Панин Н. М. Совершенствование конструкций бурильного инструмента для бурения скважин с очисткой забоя газообразным агентом // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №1. – с. 4–9.

- Богомолов Р. М., Ясашин В. А., Сериков Д. Ю. и др. Буровое долото. Пат. РФ на изобр. №2482254, опубл. Б.И. № 14 от 20.05.2013.

- Сериков Д. Ю., Серикова У. С. Повышение эффективности очистки шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2018. – №4. – с. 18–22.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Сериков Д. Ю., Васильев А. А. Анализ конструктивных особенностей систем промывки шарошечных буровых долот и их влияния на качество очистки забоя скважины // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №3. – с. 27–32.

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе-режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32–34.

- Богомолов Р. М., Базарнов П. К., Щербаков А. П. и др. Буровое долото. Пат. РФ на изобр. №2109126, опубл. Б. И. № 14 от 20.04.1998.

- Богомолов Р. М., Носов Н. В., Крылов С. М., Кремлев В. И. Совершенствование технологии и сборки буровых шарошечных долот. М. Машиностроение. 2014. – с. 228.

- Богомолов Р. М., Морозов А. В. и др. Буровое долото. Пат. РФ на изобр. №2164284, опубл. Б.И. № 8 от 20.03.2001.

- Богомолов Р. М. Буровое шарошечное долото. АС на изобр. №1423722, опубл. Б.И. № 34 от 15.09.1988.

- Богомолов Р. М., Сериков Д. Ю. и др. Буровое долото. Пат. РФ на изобр. №2482254, опубл. Б.И. № 14 от 20.05.2013.

- Богомолов Р. М., Сериков Д. Ю. и др. Буровое долото. Пат. РФ на изобр. №2491406, опубл. Б.И. № 24 от 27.08.2013.