Анализ недостатков методик расчета наплавок на примере сильфонных клапанов и клиновых задвижек

Р. Ф. ГАФФАНОВ – к.т.н., инженер АО «ЗЭО Энергопоток» тел. +7 (915) 025-34-59 e-mail: marat-rust@yandex.ru

Д. Ю. СЕРИКОВ – д.т.н., доцент, РГУ нефти и газа (НИУ) имени И. М. Губкина тел. +7 (985) 771-99-95 e-mail: serrico@rambler.ru

В статье рассмотрены проблемы прочности и герметичности уплотнительных поверхностей с нанесенными на них защитными покрытиями. Представлен анализ существующих методик расчета усилий по обеспечению герметичности в запорной арматуре и прочности наплавок. Представлены недостатки существующих методик расчета и анализ всех факторов, влияющих на прочность наплавки на основе. Предложено разработать новую методику расчета защитных покрытий и наплавок с учетом всех факторов рассмотренных в данной статье и работах предыдущих авторов.

Ключевые слова: защитные покрытия, наплавка, прочность, герметичность, запорная арматура, кран шаровой, задвижка, сильфонный клапан.

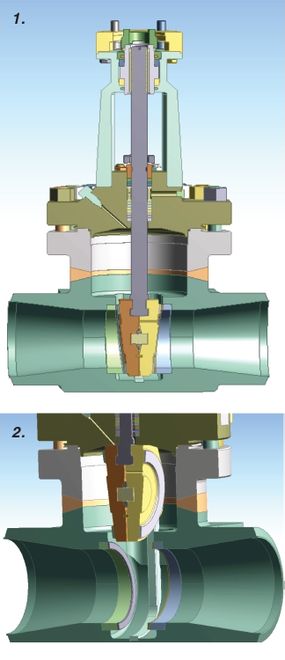

Наплавки и защитные покрытия нашли широкое применение в запорной и запорно-регулирующей арматуре нефтегазовой и других отраслей промышленности. Запорная арматура с наплавками в уплотнениях (седлах) обычно, рассчитана на высокие давления, агрессивные среды и высокие температуры (рис. 1).

Рис. 1. Классификация запорной арматуры

Арматура делится на два типа по способу управления:

- управляемая – приводится в действие посредством манипуляции вручную или с помощью механического (пневматического, гидравлического, электрического, электромагнитного) привода. Дистанционное управление может осуществляться отдельно установленным от трубопроводной арматуры приводом, соединяемым подшипниками, валами, тросом, зубчатыми колесами;

- автоматическая – действует автономно под влиянием рабочей среды или с помощью устройств автоматического срабатывания.

Наибольшие нагрузки на седла с насеянным на них наплавкой испытывает управляемая (приводная арматура). Основными видами приводной арматуры с наплавками в седлах является:

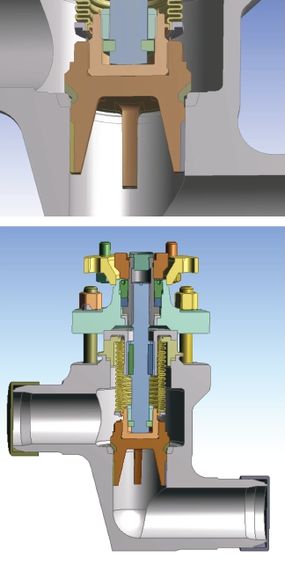

- задвижка – элемент регулировки или запора перемещается перпендикулярно направлению потока, имеет крайние положения «открыто» и «закрыто» (рис. 2);

- вентиль (запорный клапан) – тело запирания и регулировки посажено на шпиндель, перемещается параллельно потоку возвратно-поступательно, перекрывая сечение в горизонтальной плоскости. Работает с газообразной и жидкой средой (рис. 3).

При расчете на прочность покрытия или наплавки при проектировании трубопроводной арматуры важной частью является силовой расчет [1,2]. При его проведении определяются силы и моменты необходимые для управления арматурой, а также нагрузки в уплотнении.

В расчете учитываются трение в различных частях конструкции: в сальниках, в муфте привода, на уплотнительных кольцах и т. д. Наиболее важным параметром, определяемым в силовом расчете, является усилие на приводе (шпинделе), которое необходимо для перемещения запорного органа, а также нагрузка на подшипники и седла в уплотнении [3].

Помимо этого, к седлам предъявляются требования по герметичности (класс герметичности), который зависит от различных параметров и в основном от вида среды.

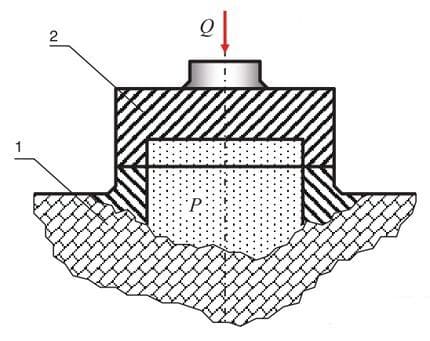

Упрощенно расчетная модель запорной арматуры представляется как сосуд 1, находящийся под давлением, крышка которого 2 перекрывает поток среды действующей силой Q (рис. 4).

Можем записать проекцию сил гидростатического давления на крышку и получим:

![]()

где:

Dcp – средний диаметр уплотнения.

P – рабочее давление в сосуде.

Рис. 2. Задвижка клиновая: 1 – в положении закрыто; 2 – в положении открыто

Рис. 3. Клапан сильфонный запорный

Усилия необходимые для уплотнения:

![]()

где:

qy – удельные давления, необходимые для обеспечения герметичности соединения;

b – ширина уплотняющей поверхности кольца.

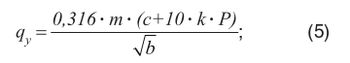

При этом необходимое давление в уплотнении определяется по формулам (4),(5),(6).

где формула:

(4) – для вентилей,

(5) – для задвижек клиновых,

(6) – шаров крановых.

где:

c – постоянная величина зависящая от материала колец;

m, k – коэффициенты, учитывающие влияние величины давления среды на удельное давление при заданном материале колец.

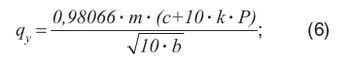

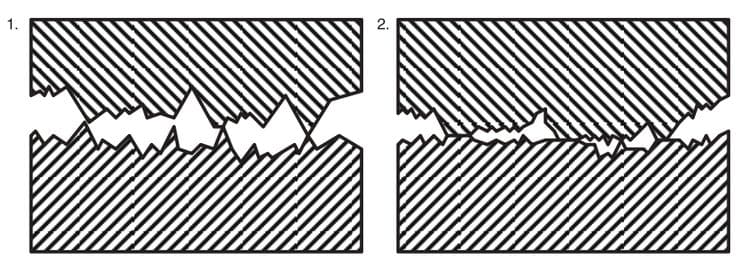

Данное давление необходимо, чтобы преодолеть шероховатость поверхности седел и обеспечить их пластическую деформацию (рис. 5), чтобы уменьшить протечки [4,5].

Но бесконечно увеличивать давление для гарантированного обеспечения герметичности невозможно, т.к. седла хоть и более прочны и износостойки по отношению к основному материалу, являются более хрупкими, покрытия шаров и вовсе делаются из металлокерамики. И как показывает практика, разрушение этих покрытий происходит из-за чрезмерных нагрузок, которые не учитываются в основном уравнении расчета на прочность.

Для этого необходимо обеспечить условие: qy < qk < qn;

где:

qn и qk – соответственно предельно допустимые и фактические удельные давления;

Qy – как правило, обеспечивается усилием по штоку от привода арматуры, которое рассчитывается из условий: рабочего давления, трения в узлах, необходимого давления в уплотнении [6,7].

Считается, что данное усилие зависит только от этих параметров и остается неизменным в процессе эксплуатации и давление в наплавках зависит только от усилия по штоку. Однако, как показали исследования нагрузки на уплотнения могут значительно меняться от различных параметров. Проведенный анализ показал, что в наплавке в процессе эксплуатации и процессе работы (открытия/закрытия) не были учтены:

- возрастание давления в уплотнениях в процессе нагревания;

- динамическое воздействие на уплотнения (гидроудар);

- внешние механические воздействия на уплотнения (нагрузки на патрубки корпуса запорной арматуры);

- касательные (сдвиговые напряжения) в момент срабатывания арматуры.

Рис. 4. Схема герметического соединения

Рис. 5. Сглаживания неровностей герметизирующих поверхностей в процессе уплотнения: 1 – до приложения усилия; 2 – после приложения усилия

Поэтому для обеспечения прочности покрытий и наплавок необходимо разработать уточненную математическую модель, учитывающую выше перечисленные факторы с целью повышения работоспособности запорной арматуры. Данная модель позволит прогнозировать ресурс уплотнительных поверхностей для всех типов запорной арматуры и обеспечить ее гарантированный ресурс.

ЛИТЕРАТУРА:

- Стандарт ЦКБА 002-2003. Арматура трубопроводная. Задвижки, методика силового расчета. НПФ «ЦКБА» 2003.

- Стандарт ЦКБА 057-2008 «Арматура трубопроводная, коэффициенты трения в узлах арматуры». НПФ «ЦКБА» 2008.

- Стандарт ЦКБА 060-2008 «Арматура трубопроводная, ходовые резьбы и пары. Основные размеры, технические требования». НПФ «ЦКБА» 2008.

- Жук Д. И., Гаффанов Р. Ф., Сериков Д. Ю. Анализ влияния механических воздействий на уплотнительные поверхности запорно-регулирующей трубопроводной арматуры // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №8. – с. 29–32.

- Гаффанов Р. Ф., Щенятский А. В., Сериков Д. Ю. Анализ проблем расчета запорной арматуры с нанесенным на нее коррозионным покрытием. «Строительство нефтяных и газовых скважин на суше и на море»: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016 №7, 2016, ISSN 0023-1126 с. 23–27.

- Gaffanov R.F. Zich Alexander; Serikov D.Yu. Shotidi K.H. (2018) Mathematical modeling of water hammer – effect in shut-off and regulating valves and pipes with anticorrosive coating // GeoResources Journal, (2-2018), pp. 48–50.

- Myagkov K.A. Gaffarov R.F. Zich Alexander; Serikov D.Yu. Shotidi K.H. Improvement of Methods of Strength Improvement of Methods of Strength Calculation for Pipeline Flange Joints // GeoResources Journal, 2017. – №3. – S. 46–50.