Факторы, влияющие на работоспособность пакеров при гидроразрыве пласта

А. Е. ВЕРИСОКИН – аспирант Института нефти и газа, СКФУ

А. Н. ГРАБ – инженер I категории ООО «Газпром ПХГ» ИТЦ

Д. Н. ГРАБ – инженер I категории по особо сложным работам ОАО «СевКавНИПИгаз»

Д. Ю. СЕРИКОВ – к.т.н., доцент РГУ нефти и газа имени И. М. Губкина

В статье проведен анализ факторов, влияющих на работоспособность пакеров при проведении гидроразрыва пласта. Установлено, что, несмотря на многообразие существующих конструкций пакеров и способов их применения, все еще существуют значительные резервы для повышения эффективности использования данного вида оборудования при проведении гидроразрыва пласта.

Повышение продуктивности нефтяных и газовых скважин месторождений, находящихся на поздней завершающей стадии эксплуатации, или эксплуатирующие пласт с низкопроницаемым коллектором, напрямую связано с внедрением гидроразрыва пласта (ГРП). При проведении операции ГРП в призабойной зоне продуктивного пласта образуется разветвленная система дренирования за счет подачи под высоким давлением рабочей жидкости. Важным фактором, определяющим эффективность ведения технологического процесса, является надежность работы внутрискважинного оборудования, в особенности пакеров, применение которых необходимо, чтобы обеспечить целостность эксплуатационной колонны.

Основными конструктивными элементами всех типов пакеров являются: якорящий узел, уплотнительный пакет, механизм посадки.

Из теории работы уплотнительных элементов «пакета» известно, что для надежной герметизации межтрубного пространства необходимо иметь контактные напряжения на стенке труб обсадной колонны σK > σP больше, чем давление гидроразрыва пласта.

Проведение гидроразрыва пласта на старом фонде скважин необходимо увязать с данными о прочностных характеристиках металла обсадной колонны. В работе [1], рассмотрены вопросы взаимодействия плашек труболовки с трубой обсадной колонны (ОК).

Нередки случаи их срыва. Как правило, это происходит из-за разрушения труб при их извлечении из скважины, что делает необходимым проведение исследований по оценке их прочностных характеристик.

Аналогично происходит взаимодействие плашек якорящего узла пакера с телом труб обсадной колонны при его посадке.

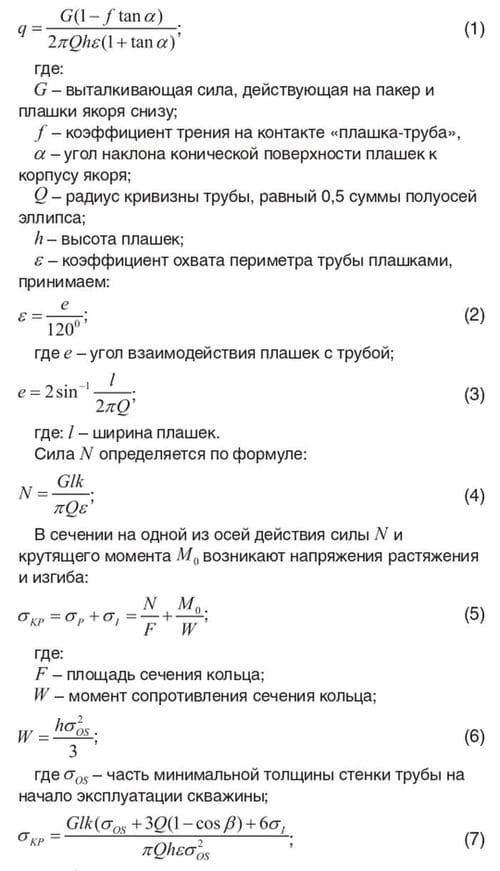

Для предупреждения осложнений, возникающих при посадке пакера, с перекрытием межтрубного пространства уплотнителем, необходимо проводить исследования по оценке несущей способности обсадных труб в интервале продуктивного пласта. При отсутствии цементного камня за обсадной колонной уменьшается ее сопротивление от воздействия существующей радиальной деформации со стороны плашек якоря. Исследования и практика длительной эксплуатации скважин показывает, что появляются коррозионные участки, царапины и риски на стенке труб при воздействии различным инструментом, в процессе проведения работ в интервале продуктивного пласта (рис. 1). Следует также учитывать овальность и разностенность обсадных труб.

Рис. 1. Коррозионные участки, царапины и риски на стенке труб, вследствие воздействия различного инструмента

Эти факторы воздействия приводят к резкому снижению несущей способности труб обсадной колонны.

Рассмотрим условие нагружения обсадной колонны для применения труболовки с шестью плашками. Данное условие может быть использовано для расчета допустимых усилий при взаимодействии с трубой обсадной колонны плашек якоря.

Авторы [1] считают, что давление, передаваемое плашками на внутреннюю поверхность трубы, распределяется равномерно и определяют это усилие по формуле:

В работе [2] отмечается, что удельное давление q, от плашек на трубу, распределяется по длине плашки неравномерно и достигает наибольшей величины на определенном расстоянии от верхнего конца плашек. Эта проблема также рассматривалась в работе [3].

Анализируя формулу (7) можно сделать вывод, что высота и длина плашек L оказывает существенное влияние, на напряжения, возникающие в теле трубы. В практике разработки и применения различных методов посадки пакеров нашли применение:

- механический способ посадки, путем передачи крутящего момента на посадочный и якорящий узел;

- метод передачи веса бурильной или лифтовой колонны труб на уплотнитель пакера;

- гидравлический метод посадки с применением силового гидроцилиндра и созданием осевого усилия от давления рабочей жидкости;

- с перекрытием осевого канала пакера седлом с шаровым клапаном;

- комбинированный метод посадки.

1. Механический способ посадки вращением колонны труб на устье скважины. К недостаткам следует отнести сложность контроля крутящего момента, передаваемого на исполнительный механизм пакера, поскольку невозможно проконтролировать взаимодействие колонны труб со стенкой обсадной колонны, при наличии кривизны ствола скважины. При этом достичь необходимых контактных напряжений на границе уплотнителя со стенкой трубы обсадной колонны достаточно проблематично. В связи с этим обеспечить ее защиту при проведении гидроразрыва пласта с подачей под высоким давлением рабочей жидкости, является достаточно сложной задачей.

2. Метод передачи веса бурильной или лифтовой колонны труб на уплотнитель пакера. Известно, что перекрытие кольцевого зазора уплотнителем происходит при его осевом нагружении с расширением в радиальном направлении. Классическая схема сжатия уплотнителя сверху вниз показывает, что существует условие неравномерного распределения контактных напряжений по длине уплотнительного элемента. При этом наибольшее контактное напряжение существует в точке приложения осевой нагрузки на уплотнитель, что создает условия к возникновению гидравлического клина и потере уплотнителем герметичности. Все эти факторы оказывают негативное влияние на герметизирующую способность уплотнительного элемента.

Известно также, что более равномерное распределение напряжений по всей длине уплотнительного элемента можно получить за счет его радиального режима путем ввода конуса [4]. Расчеты показывают, что использование конуса уменьшает осевую нагрузку, требуемую для посадки пакера. Изменяя форму конуса можно получить требуемое распределение контактных напряжений по длине уплотнителя. Наиболее уязвимым элементом в пакерах любых конструкций считается уплотнитель. Из промысловой практики известно, что обычно разрушение происходит в торцовой части уплотнителя, при перекрытии зазора между опорной нажимной деталью и стенкой трубы обсадной колонны.

Радиальные зазоры, которые необходимо перекрыть в скважине, находятся в пределах 3 < δ < 5 мм, что намного больше зазоров между сопрягаемыми деталями в машиностроении. В связи с этим необходимо решить проблему затекания материала уплотнителя в уплотняемый зазор. При осевом сжатии-деформации уплотнителя эту задачу решить проблематично. Следует отметить, что при осевом сжатии происходит осевое перемещение нажимной детали и уплотнителя относительно уплотняемой поверхности трубы обсадной колонны. Это способствует процессу затекания уплотнителя в зазор и его износу и разрушению. Рассмотрим преимущества и недостатки различных методов посадки пакеров.

3. Гидравлический способ посадки пакеров. При гидравлическом способе посадки в состав пакера включают силовой гидравлический цилиндр, или применяют специальные посадочные устройства.

В работе [5] Рассмотрены конструкции внутрискважинного оборудования. Для обеспечения гидравлической посадки пакера предложен срезной клапан с расчетом срезных элементов. Практика применения такого механизма посадки пакера и освобождения осевого канала от посадочного седла показала, что в этом случае наблюдается явление гидравлического удара. Более подробно это явление и его влияние на работоспособность пакеров рассмотрено в работе [6].

Из практики применения пакеров с гидравлическим способом посадки известно, что в случае герметичного перекрытия кольцевого зазора и восприятия перепада давления со стороны продуктивного пласта, возникают сложности при извлечении пакера из скважины. Это заключается в том, что усилие съема превосходит возможности промысловой грузоподъемной техники и прочностные характеристики насосно-компрессорных труб. В этом случае требуется применение специальных технических средств, например, яссов. Если при опрессовке пакера (после его посадки) наблюдаются утечки через уплотнитель, то обычно такой пакер извлекается из скважины без проблем.

4. Метод посадки с перекрытием осевого канала пакера седлом с шаровым клапаном. Освобождение осевого канала ствола пакера от седла с шаром происходит за счет превышения давления рабочей жидкости под давлением посадки на 2,5–3 МПа. При этом имеет место гидравлический удар, который можно рассчитать по формуле Н. Е. Жуковского.

Усилие, которое воспринимается пакером, определяется из условия перетекания рабочей жидкости из труб с направлением на замкнутую полость. При этом скорость истечения жидкости максимальная [7].

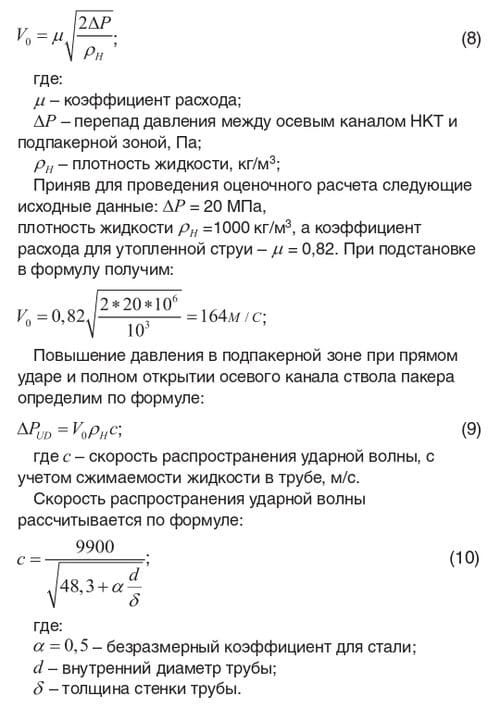

Для утопленной струи, пренебрегая изменением давления в осевом канале насосно-компрессорных труб и подпакерной зоне за время dt, можно получить оценку по максимальной скорости жидкости из формулы:

Сила воздействия приближенно определена из условия глухой скважины и минимального объема подпакерной зоны.

Известно, что ударное давление в подпакерной зоне в несколько раз превышает давление рабочей жидкости при срезе посадочного седла с шаровым клапаном. В этом случае якорящий узел не в состоянии удержать пакер на месте посадки, что приводит к скачкообразному сдвигу пакера на новое вышерасположенное место с соответствующим нарушением целостности уплотнительного элемента и потере его герметичности.

При рассмотрении второго случая, когда пакер сохраняет свою герметичность, при восприятии ударной волны уплотнителем и передачи этого усилия на разжимной конус плашек якоря, происходит их дополнительное силовое воздействие на обсадную колонну. Это требует дополнительного осевого усилия для снятия пакера, которое превышает рабочие характеристики грузоподъемной техники.

Влияние гидравлического удара на внутрискважинное оборудование отражено в работе [8]. Отмечено, что при гидравлическом способе посадки термостойких пакеров невозможно обеспечить их герметичность, поскольку термостойкие уплотнители обладают малым коэффициентом упругости и при воздействии гидравлического удара теряют свои свойства.

5. Комбинированный метод посадки. Отлично зарекомендовал себя комбинированный метод посадки пакеров, который позволяет учесть все преимущества и недостатки предыдущих методов посадки. Комбинированный метод посадки позволяет достигать необходимых контактных напряжений на границе уплотнителя со стенкой трубы обсадной колонны без серьезных проблем.

При комбинированном методе посадки обсадная колонна достаточно хорошо защищена при проведении гидроразрыва пласта с подачей под высоким давлением рабочей жидкости.

Далее проведем анализ методов защиты пакеров от гидравлического удара.

Известно клапанное устройство для посадки пакера, где освобождение осевого канала ствола пакера от седла с шаром происходит без гидравлического удара [9]. Тем не менее имеется срезной элемент, разрушаемый предварительно в момент посадки пакера.

Для гидравлической посадки пакеров применяются специальные перепускные клапана [10]. Осуществляют спуск с поверхности на проволоке или тросе шаровой клапан или путем его сброса на седло в осевом канале пакера. После посадки последнего осуществляют съем клапана путем спуска через лубрикатор специальным цанговым захватом. Оснащение скважины лубрикатором для установки и извлечения посадочного шарового клапана требует затрат рабочего времени.

Известно также клапанное устройство [11]. Клапан может сбрасываться с поверхности через лубрикатор с установкой на внутреннем выступе в осевом канале пакера. Снабжен двумя цанговыми фиксаторами и обратным клапаном. Это позволяет воспринимать давление рабочей жидкости сверху и, если происходит рост подпакерного давления, в случае проявления продуктивного пласта, то клапан изолирует подпакерную полость от полости труб лифтовой колонны. При освобождении осевого канала ствола пакера от клапана с поверхности сбрасывается шар на посадочное седло. При избыточном давлении, в пределах 2,0 < ΔP < 3,0 МПа, происходит разрушение срезных элементов и клапан проходит в подпакерную зону с освобождением осевого канала.

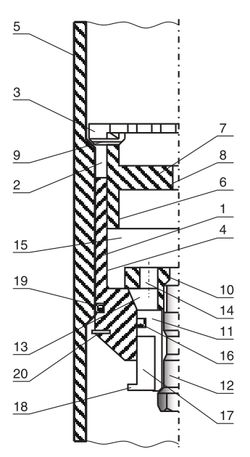

Для повышения надежности работы гидравлических и гидромеханических пакеров разработана и испытана конструкция посадочного клапана, исключающая возникновение гидравлического удара [12]. На (рис. 2) показана конструкция посадочного клапана.

Рис. 2. Конструкция посадочного клапана

Конструкция представляет собой корпус 1 с цанговым фиксатором 2 и лепестками 3, опирающимися своими головками на сужение 4, в осевом канале ствола 5 пакера. Внутри размещается втулка 6 с поперечной перегородкой 7, в которой выполнен дросселирующий канал 8, соединяющий осевой канал ствола пакера над клапаном с его подпакерной полостью. Втулка 6 связана срезным элементом 9 с корпусом 1, нижняя часть которого перекрыта опорной поверхностью 10, под которой установлен полый плунжер 11. Через полый плунжер 11 пропущен болт 12, связанный резьбой с опорной поверхностью 10, которая совместно с полым плунжером 11 образует кольцевую камеру 13, связанную через калиброванное отверстие 14 с внутренней полостью 15 в корпусе 1, которая сформирована перегородкой 7 втулки 6 и опорной поверхностью 10.

Между полым плунжером 11 и корпусом 1 для изоляции кольцевого зазора установлено уплотнительное кольцо 16. Нижний конец плунжера 11 снабжен продольными пазами 17. На внешней стороне корпуса 1 установлено разрезное стопорное кольцо 20 для предотвращения съема посадочного клапана с места установки при избыточном подпакерном давлении.

Работа клапана посадочного

Клапан посадочный вводится в осевой канал ствола 5 пакера. Разрезное стопорное кольцо 20 при прохождении сужения 4 вводится внутрь кольцовой канавки в теле корпуса 1. Цанговый фиксатор 2 своими лепестками 3 опирается на выступ сужения 4. Втулка 6 связана срезным элементом 9 с корпусом 1 и препятствует сжатию лепестков 3 к оси устройства.

В момент выхода разрезного стопорного кольца 20 их сужения 4, последнее раздвигается в радиальном направлении, тем самым предотвращая выход клапана вверх в осевой канал ствола 5 пакера под сужением 4. Для свободного заполнения осевого канала ствола 5 пластовой жидкостью, полый плунжер 11 вместе с опорной поверхностью 10 и болтом 12 перемещается вверх в корпусе 1 до упора выступом 18 в его торец.

Посадка гидравлического пакера осуществляется следующим образом. Поднимают давление в лифтовой колонне труб с передачей его через дросселирующий канал 8 на площадь сечения полого плунжера 11. Кольцевая проточка 21 на болте 12 выполнена из условия удержания расчетного перепада давления, которое воспринимается площадью поперечного сечения полого плунжера 11. После посадки пакера повышают давление в лифтовой колонне труб с разрушением болта 12 в месте выполнения кольцевой проточки 21. Полый плунжер 11 вместе с частью болта 12 падает на забой скважины. При этом образуется гидравлическая связь полости 15 с подпакерной полостью, и рабочая жидкость под избыточным давлением вытекает через калиброванный канал 14.

Во внутренней полости 15 из лифтовой колонны труб по дросселирующему каналу 8 подается с заданным расходом рабочая жидкость. Диаметр дросселирующего канала 8 подобран меньшим, чем диаметр калиброванного канала 14 в опорной поверхности 10. Это позволяет образовать перепад давления между осевым каналом труб лифтовой колонны и внутренней полости 15.

Под действием перепада давления на дросселирующем канале 8, который находится в пределах 2,0 < ΔP < 4,0 МПа возникает усилие на перегородке 7, что приводит к смещению втулки 6 внутрь полости 15 корпуса 1 со срезом срезного элемента 9. Лепестки 3 цангового фиксатора 2 взаимодействуют с кольцевым выступом сужения 4 с деформацией к оси пакера. Посадочный клапан сбрасывается на забой скважины при малом избыточном давлении, что исключает образование гидравлического удара в скважине.

В случае необходимости повторения посадки пакера или иного применения клапана, например, при наличии дефектов на внутренней поверхности труб обсадной колонны, операция по посадке пакера может быть повторена при более высоком давлении рабочей жидкости. Для этого через лубрикатор в осевой канал труб лифтовой колонны сбрасывают клапан посадочный, в котором проточка кольцевая 21 на болте 12 имеет увеличение диаметра, рассчитанного под заданный перепад давления.

Процесс посадки пакера ведется по аналогии с ранее описанным.

Надежность срабатывания клапана увеличена за счет применения одного разрывного элемента, расположенного вдоль оси, разрушение которого происходит путем приложения расчетной растягивающей нагрузки, что облегчает подбор болта 12 с проточкой кольцевой 21.

Таким образом, несмотря на многообразие существующих конструкций пакеров и способов их применения, все еще существуют значительные резервы для повышения эффективности использования данного вида оборудования при проведении гидроразрыва пласта.

ЛИТЕРАТУРА:

- Шляховой С. Д., Аналитические и экспериментальные исследования несущей способности изношенных обсадных труб. / С. Д. Шляховой, С. Б. Бекетов / Строительство газовых и газоконденсатных скважин» / Сборник научных трудов – М.: 1997,– с. 75 – 90.

- Тимофеев Н. С. Усовершенствование ловильного инструмента для ликвидации аварий с трубами в скважинах / Н. С. Тимофеев, А. П. Сельващук / Нефтяное хозяйство, № 2; 1969 год.

- Данилян А. А. Определение расчетных нагрузок на плашки клиновых захватов / А. А. Данилян/Изв. Ан. Аз. ССР. Серия геолого-геофизических наук и нефти. / Баку, 1963. № 2, с. 2–3).

- Абубакиров В. Ф. Буровое оборудование: Справочник в 2-х томах Т. 2. Буровой инструмент. / В. Ф. Абубакиров, А. Н. Гноевых, Ю. Г. Буримов и др. Т – М.: ОАО «Издательство «Недра», 2003 г. – с. 438.

- Басарыгин Ю. М. Ремонт газовых скважин / Ю. М. Басарыгин, П. П. Макаренко, В. Д. Мавромати. / – М. Недра., 1998.

- Гасумов Р. А. / Повышение надежности гидравлических пакеров путем изменения механизма посадки / Р. А. Гасумов, В. А. Машков, В. Н. Коршунов и др. / «Проблемы капитального ремонта скважин, эксплуатации подземных хранилищ газа и экологии». / Сб. научн. тр. Вып 36. ОАО «СевКавНИПИгаз, Ставрополь, 2002, – с. 39 – 45).

- Справочник по гидравлическим расчетам под редакцией Киселева П.Г. / Изд-во «Энергия», 1972.

- Машков В. А. Техника и технология термоизоляции колонн паронагнетательных скважин / В. А. Машков, И. М. Фельдман, В. Н. Коршунов и др. / Обз. Информация ВНИИОЭНГ. Сер. «Нефтепромысловое дело». / – М.: 1974. Вып. 12/141. – с. 73. 9. А.С. СССР № 1.694.854, Е21В33/12, Заявл. 21.06.89, опубл. 30.11.91. № 44. А. Д. Набиев, З. Х. Халилов, М. Н. Азимов.

- Арсеньев В. А. Освоение и повышение продуктивности скважин Западной Сибири высокими многократными депрессиями / В. А. Арсеньев, В. А. Захаров, В. И. Овчинников и др. / Обз. информ. ВНИИОЭНГ. – сер. Нефтепромысловое / – М.: 1987 Вып. 9/138. – с. 59.

- А. с. СССР №1213178, кл. МПК Е21В34/06, Клапанное устройство. / В. Н. Коршунов, В. Н. Шамов, В. А. Машков. Заявл. 05.07.84 № 3766911/22-03, Опубл. 23.08.86. Бюл. № 7.

- Пат РФ № 2104390, МПК6Е21В34/06. Клапанное устройство для посадки пакера. / С. А. Акопов, В. Н. Коршунов, В. А. Машков и др. / №9511559/03. Заявл. 05.09.95 Опубл. 10.02.98 Бюл. № 4).