Анализ конструкций и технологий изготовления твердосплавного вооружения шарошечных буровых долот

Д. Ю. СЕРИКОВ–

к.т.н., доцент РГУ нефти и газа имени И. М. Губкина

Проведен анализ конструкций и технологий изготовления твердосплавного вооружения шарошечных буровых долот. Выявлены конструктивные недостатки твердосплавного вооружения и технологических процессов его изготовления. Определены пути повышения качества твердосплавного зубчатого вооружения.

В комплексе бурового оборудования одно из центральных мест занимает породоразрушающий инструмент. В свою очередь, из многообразия, существующего бурового инструмента, наиболее распространенным является шарошечное буровое долото. Именно этим видом инструмента производится значительный объем бурения эксплуатационных и разведочных скважин на нефть, газ, а также для добычи других полезных ископаемых.

Возможно, прародителями всех шарошечных долот являются каменные мельницы с конусными жерновами, используемые с давних времен для производства оливкового масла и многих других целей (рис. 1). И по сей день в некоторых регионах Испании можно встретить эти уникальные механизмы, перемалывающие оливки огромными вращающимися камнями в форме конусов, и превращающих оливки в месте с косточками в жидкую массу. Они могут быть с одним, двумя или тремя верхними жерновами в зависимости от величины мельницы и типа привода (рис. 1).

Такому техническому долголетию – мельницы обязаны простому и эффективному кинематическому решению, движению конуса вокруг вертикальной оси вращения.

Тем не менее, первые шарошечные долота, основанные на том же принципе, появились лишь в начале 1900-х годов. Революционным было применение зубчатого вооружения на шарошках, которые вращались независимо, прокатываясь по забою скважины во время вращения долота. Первое шарошечное долото с тремя шарошками было запатентовано компанией «Howard Hughes» в 1909 году. В 1916 и 1917 году компания «C. S. Reed» усовершенствовала шарошечное долото путем применения сменных двойных дисков и четырех вращающихся шарошек. Эти долота работали дольше и позволяли осуществлять бурение на значительно большие глубины, нежели их предшественники лопастные долота.

Первые долота с вращающимися шарошками не отличались высокой долговечностью и надежностью. Однако, не смотря на то, что в ранних конструкциях шарошечных долот, для крепления компонентов долота использовались шпильки и винты, они все равно превосходили по производительности лопастные долота. Для снижения трения использовали простые подшипники со стальными втулками и муфтами.

Эти первые шаги в деле эволюции шарошечных долот позволили продвинуть вращательное бурение за пределы границ глубин и срока службы стальных лопастных долот.

Рис. 1. Простейшая каменная мельница

Первоначальные усовершенствования затрагивали лишь зубчатое вооружение. В начале тридцатых годов прошлого столетия были сконструированы самоочищающиеся шарошки. При наличии зазора с соседними шарошками зубья могут обеспечивать дополнительное очищающее действие в мягких породах. До этого зубья изготавливались с незначительным вылетом, чтобы не допускать контакта друг с другом во время вращения шарошек. Примерно в это же время изготовители начали подвергать сталь термической обработке и наплавлять более твердый металл на основные рабочие поверхности стальных зубьев шарошечных долот для бурения более твердых пород.

С тех пор усовершенствование шарошечных долот осуществлялось путем: армирования шарошек более твердым и износостойким материалом, навариваемым на стальные зубья; применением антифрикционных роликовых подшипников с шариковым замковым, удерживающим шарошки; применением вставок из карбида вольфрама; использованием самосмазывающихся герметичных роликовых подшипников и подшипников скольжения и т.д.

Эти тенденции продолжаются и в настоящее время, о чем свидетельствуют новые конструкции подшипниковых узлов и систем герметизации, усовершенствованные системы фиксации шарошек, улучшенные зубчатые элементы с упрочнением карбидом вольфрама и алмазным композитом, которые обеспечивают высокие рабочие характеристики и надежность, особенно в труднопроходимых твердых породах, при высокоскоростном бурении с использованием забойных двигателей или турбин.

Анализ существующих конструкций, технологий изготовления, особенностей эксплуатации и износа шарошечных буровых долот дает возможность найти новые технические решения, позволяющие повысить основные технико-экономические показатели бурения.

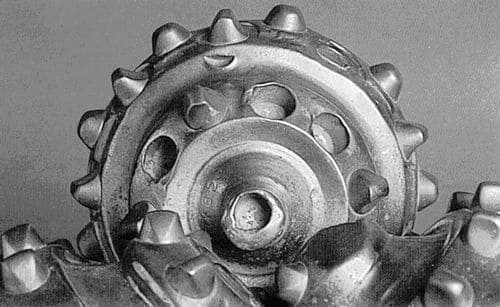

В последнее время значительно возросли объемы бурения, осуществляемые шарошечными долотами с твердосплавным зубчатым вооружением (рис. 2). Это объясняется значительными успехами, достигнутыми в сфере разработки и освоения новых видов твердосплавных зубчатых элементов. Современные возможности порошковой металлургии, позволяют создавать сплавы, максимально соответствующие по своим физико-механическим характеристикам тем или иным условиям бурения.

Рис. 2. Трехшарошечное буровое долото с твердосплавным зубчатым вооружением

По характеру взаимодействия с горной породой шарошечные долота, оснащенные вставными твердосплавными зубками, подразделяются на: дробящие, дробяще-скалывающие и режуще-скалывающие [1].

Различные способы взаимодействия с горной породой вооружения шарошечных долот, оснащенных твердосплавными зубками, обуславливают их конструктивные особенности, такие как: порядок размещения зубков на венцах и на поверхности шарошки, шаг и вылет над поверхностью шарошки твердосплавных зубков на каждом из венцов, а также форма, размеры и ориентация зубьев.

В работах по исследованию взаимодействия вооружения, оснащенного твердосплавными зубками [2,3,5], определены области эффективного использования той или иной формы твердосплавных зубчатых элементов при бурении горных пород различной твердости. Например, твердосплавные зубки с клиновидной рабочей частью целесообразно применять при бурении мягких и средних абразивных пород [5]. Увеличение твердости горных пород приводит к необходимости оснащать вооружение породоразрушающего инструмента твердосплавными зубками с уменьшенным вылетом, более закругленными вершинами и минимальным шагом. Плоские цилиндрические зубки используются для армирования обратных конусов шарошек и долот, и по характеру воздействия на породу, относящихся к режущеистирающему типу (рис. 3).

Рис. 3. Твердосплавные зубья

для бурения мягких пород

для бурения мягких и твердых пород

для бурения средних и твердых пород

для бурения твердых и крепких пород

За последнее время многими производителями твердосплавного вооружения в нашей стране и за рубежом разработано множество вариантов исполнения геометрии твердосплавного зубчатого вооружения, в полной мере отвечающей различным способам и условиям бурения шарошечным буровым инструментом.

Широкое применение получили новые формы твердосплавных зубков, предназначенных для оснащения породоразрушающего инструмента для бурения мягких и средних абразивных пород. Они характеризуются увеличенной длиной рабочей части, которая отличается клиновидной или ковшеобразной формой зубков, позволяющей повысить разрушающую способность твердосплавного вооружения, что в сочетании с его высокой износостойкостью, позволяет значительно повысить эффективность работы шарошечного бурового инструмента.

Для армирования шарошек твердосплавным вооружением [4] в отечественной практике широко используются зубки из сплава ВК, которые различными способами крепятся в теле шарошки [4,5,6].

Технология изготовления твердосплавных зубков весьма сложна и трудоемка, а также требует использования специального оборудования, выдерживающего большие давления и температуры. Суть ее состоит в получении карбида вольфрама, путем смешивания порошка металлического вольфрама и кобальта, с последующим прессованием заготовок зубков (брикетов) в пресс-формах.

Зубчатые элементы прессуются и спекаются при значительных давлениях и температурах с целью приобретения ими необходимых физико-механических свойств: плотности и прочности. При этом спекание может производиться дважды. Физико-механические свойства и химический состав основных марок твердого сплава, используемого при армировании шарошек, приведены в таблице 1 [7].

Таблица 1

Одними из основных показателей качества изготовления твердосплавных зубков являются: степень пористости твердого сплава, процент содержания свободного графита и однородность физико-механических свойств по всему объему зуба. Отечественная промышленность отстает по данным показателям качества от зарубежных фирм, это не дает возможности изготавливать твердосплавные зубки сложной геометрической формы и большим вылетом рабочей части зубка над телом шарошки. Величина вылета оказывает особенно сильное влияние на основные показатели бурения породоразрушающего инструмента при проходке мягких абразивных пород [8].

Технология изготовления шарошек, оснащенных твердосплавным зубчатым вооружением, состоит из процесса изготовления твердосплавных зубков, изготовления корпуса шарошки, формирования отверстий под зубки и различных способов крепления зубков в корпусе шарошки [5]. Крепление зубков в основном осуществляется либо пайкой, либо холодной запрессовкой с гарантированным натягом [9], при этом последний способ получил наибольшее распространение.

Как известно, перед запрессовкой твердосплавного зубка технологический процесс подготовки отверстия включает в себя сверление, зенкерование и двойное развертывание более 150 отверстий в шарошках одного долота. Это на примере долота Ш 215,9МЗ-ГВ составляет более 30% механической обработки шарошек [10].

Так же достаточно несовершенным является процесс запрессовки (сборки), включающий ручную операцию наживления зубков. При запрессовке (особенно при допрессовке) в твердосплавных зубках образуются микротрещины, а в некоторых случаях происходит даже частичный скол их рабочей части.

Скол и поломка зубков чаще всего наблюдаются в зоне входа зубка в тело шарошки, где концентрируются остаточные напряжения. Величина этих напряжений зависит от жесткости соединения зубка с шарошкой. Ресурс работы твердосплавного вооружения можно увеличить за счет снижения жесткости этого соединения [9], например, уменьшив величину натяга и сняв цементованный слой с венцов. Однако, эти меры приводят к снижению прочности соединения с натягом, к увеличению гидроабразивного износа венцов шарошек и к увеличению вероятности выпадения зубков.

Существующая технология крепления так же лимитирует величину вылета твердосплавного вооружения, которая, в основном, зависит от глубины запрессовки зубка в тело шарошки. Увеличивая вылет, необходимо увеличивать и глубину запрессовки, а значит, уменьшать, то есть ослаблять опорный узел долота [10,11].

При существующей технологии изготовления шарошек с твердосплавным вооружением нерационально используется дорогостоящий твердый сплав [8]. После запрессовки лишь третья часть зубка выступает из тела шарошки, непосредственно воздействуя на забой при бурении, остальная часть зубка находится в шарошке, выполняя роль державки. После полной отработки бурового инструмента эта часть твердого сплава, в большинстве случаев, безвозвратно теряется.

Опыт бурения породоразрушающим инструментом с твердосплавным вооружением указывает на три основных вида его износа: усталостное изнашивание, от действия центрального удара и знакопеременного динамического изгиба (в абразивной среде это ударно-абразивное изнашивание); абразивный и гидроабразивный износ, а также раздавливание и выпадение зубков (рис. 4). Все выше перечисленные виды износа взаимосвязаны в процессе эксплуатации шарошечного бурового инструмента [5].

Как известно, твердосплавный зубок обладает незначительными пластическими характеристиками, а в процессе бурения находится в тяжелых условиях знакопеременного динамического нагружения. Это приводит к появлению в материале зубка микротрещин и к развитию усталостного разрушения. Микротрещины в зубках зарождаются уже в процессе изготовления бурового инструмента при установке зубков в отверстия шарошки и дальнейшей их запрессовкой и допрессовкой. Условия эксплуатации вооружения усложняются еще и наличием абразивной среды, а также тем, что твердосплавной зубок, будучи закрепленным в теле шарошки, находится в напряженно-деформированном состоянии, обусловленном контактным давлением от запрессовки или остаточными напряжениями от пайки.

Рис. 4. Характер износа твердосплавного вооружения

В процессе работы инструмента прочность крепления твердосплавного зубка существенно падает, в связи с тем, что материал гнезда под зубок в шарошке, имеющий большую пластичность, чем твердый сплав, пластически деформируется, в результате чего снижается площадь контакта сопряжения. В свою очередь, концентрация остаточных напряжений в зоне входа зубка в тело шарошки, приводит к появлению микротрещин в цементованном слое, и в дальнейшем к его сколу.

Сложение воедино всех этих негативных факторов, в подавляющем большинстве случаев, приводит к выпадению зубков (рис. 4).

Анализ отработки шарошечных долот с данным видом вооружения показывает, что зачастую количество сколов и выпадений твердосплавных зубков может доходить до 15-20% на долото. Это приводит к скоплению на забое «скраба» и, неминуемо, к снижению технико-экономических показателей бурения.

В настоящее время существуют различные способы улучшения физико-механических характеристик твердосплавных изделий, используемых для армирования шарошечных долот. Так, в работе [4] рассмотрены вопросы влияния на эффективность работы шарошечных долот материала твердосплавных зубков и различных способов их обработки. В отечественной и зарубежной практике в качестве материала для изготовления твердосплавных зубков в большинстве своем используются карбиды вольфрама различной зернистости и процентным соотношением основных ингредиентов.

По зернистости твердые сплавы подразделяются на мелкозернистые с размером зерен до 1 мкм (обозначаются индексом М), среднезернистые с размером зерен 1...2 мкм (без индекса) и крупнозернистые с размером зерен 3...5 мкм (индекс В). По содержанию кобальта выделяют три группы сплавов: малокобальтовые (3...8%), среднекобальтовые (10...15%) и высококобальтовые (20...25%). Для армирования шарошечных долот в отечественной практике используют средне- и крупнозернистые, мало- и среднекобальтовые сплавы. При выборе материала необходимо учитывать, что твердость сплавов возрастает с увеличением содержания карбида вольфрама, уменьшением размеров его зерен и толщины прослоек кобальтовой фазы, а прочность сплавов при изгибе возрастает с повышением содержания кобальта и с увеличением крупности зерен карбида вольфрама.

В отечественном долотостроении с учетом указанных закономерностей для армирования буровых шарошечных долот используются сплавы ВК-6, ВК-8 и ВК-10 с содержанием кобальта соответственно 6, 8 и 10% и содержанием карбида 94, 92 и 90%. Физико-механические характеристики указанных сплавов соответствуют следующим требованиям: предел прочности при изгибе для ВК-6 не менее 1,5 ГПа, для ВК-8 не менее 1,7 ГПа и для ВК-10 не менее 2,0 ГПа, а твердость для указанных сплавов должна быть не менее 13,6: ГПа для ВК-6, не менее 12,0 ГПа для ВК-8 и не менее 11,5 ГПа для ВК-10.

В свое время во ВНИИТС были разработаны сплавы для бурильного инструмента: БС-071 (ТУ 48-4206-364-89) и ВК-13 (ТУ 48-4205-53-96). Сплав БС-071 характеризуется следующими параметрами: состав WC – 87%, Со – 12%, Та – 1%, предел прочности при изгибе – 2,85 ГПа, твердость 13,7...13,9 ГПа, а размер зерен WC – 2,5...3,5 мкм. Сплав ВК-13 имеет следующие параметры: состав WC – 86,5%, Со – 13% и Та – 0,5%, предел прочности при изгибе 2,6 ГПа, твердость 13,5 ГПа, средний размер зерен WC – 2,0...2,5 мкм.

Промышленные испытания буровых долот III244, 5ОКПН-2Б, армированных твердосплавными зубками из сплава БС-071 дали превышение по проходке в 3,0...3,2 раза по сравнению с долотами III244, 5ОК-ПВ-1Р, армированными серийными зубками из сплава ВК-8-ВК и отработанными при одинаковых режимах и по одним и тем же породам.

О значительном влиянии материала сплава на технико-экономические показатели долот свидетельствуют и результаты фирмы REED. В работе [4] показано, что проходка в 1,5 раза выше по сравнению с долотами, армированными сплавом БС-071 при бурении по особо крепким породам f = 19 и на 15,5% при бурении по породам крепостью f = 17...19. Такое превышение достигнуто благодаря более высоким показателям зубков фирмы REED, главным образом, по изгибающему моменту.

Этот показатель имеет особо важное значение при использовании долот для разбуривания крепких трещиноватых пород, процесс разрушения которых сопровождается сильной вибрацией бурильного инструмента. Вполне естественно, что при этом твердосплавные зубки испытывают значительные знакопеременные нагрузки, вызывающие их сколы. Для успешной борьбы с этим негативным явлением, зарубежные фирмы для оснащения шарошечных долот используют мелкозернистые твердые сплавы типа ВК6М с диаметром зерен WC, равным 1 мкм, толщиной кобальтовой прослойки – 0,39 мкм, твердостью – 16,3 ГПа и пределом прочности при изгибе 3,1 ГПа, что на 10,9% выше, чем у сплава БС-071.

Значительное влияние на эффективность работы твердосплавных зубков оказывает использование различных легирующих добавок. Как уже было указано ранее, в сплаве БС-071 в качестве легирующего материала используется 1% тантала, а в сплаве ВК-13 – 0,5%. Зарубежные фирмы, легирующие добавки используют очень широко, однако количество используемого материала практически никогда не указывается. В качестве легирующих материалов в зарубежной практике широко используются ванадий, тантал, хром, никель, ниобий и др.

Кроме материала на работоспособность вооружения бурильного инструмента значительное влияние оказывает механическая, термическая обработка твердосплавных зубков и инструмента в целом. Механическую обработку зубков перед их запрессовкой проводят алмазными и абразивными кругами. Шлифование алмазными кругами не приводит к образованию поверхностных дефектов и обеспечивает максимальную прочность твердосплавных изделий. В то время как снятие поверхностного дефектного слоя на твердом сплаве абразивным шлифованием кругами КЗ приводит к появлению на твердосплавных зубках прижогов и микротрещин, значительно ухудшающих их характеристики. Установлено, что предел прочности при изгибе и ударная вязкость у твердосплавных зубков, шлифованных алмазным кругом, повышается по сравнению с не шлифованными образцами на 20–30%, а ударная стойкость увеличивается в несколько раз.

К термическим способам повышения качества породоразрушающего бурового инструмента относится криогенная обработка, осуществляемая путем «ударного» охлаждения его вооружения, при быстром погружении в жидкий азот или другие жидкости с температурой ниже –150°С. Суть данного способа, заключается в улучшении структуры твердосплавных изделий по всему объему, благодаря более равномерному распределению фазовых выделений и их диспергированию, особенно при охлаждении всего изделия до температуры кипящего азота. При криогенной обработке внутренние напряжения зерен снимаются в результате пластического течения в структуре и последующей фрагментации по направлениям плоскостей спаянности. Поля напряжений, которые имеются на необработанных образцах твердого сплава, существенно снижаются или полностью снимаются, благодаря равномерному распределению напряжений по всему объему изделия. Однако, криогенная обработка шарошечного бурового инструмента с твердосплавным зубчатым вооружением, не нашла широкого применения в отечественном долотостроении, несмотря на то, что основанием для ее применения послужил положительный опыт такой обработки твердосплавного металлорежущего инструмента в целом ряде стран [12]. Было установлено, что обработка в жидком азоте мало влияет на прочностные характеристики обычных конструкционных сталей, но значительно повышает износостойкость высоколегированных сталей и особенно твердосплавных изделий. Так, обработка резцов из сплава ВК-8 позволила снизить их абразивный износ в 1,6-2,1 раза. Промысловые испытания шарошечных буровых долот позволили подтвердить эффективность криогенной обработки. Долота, обработанные жидким азотом, по сравнению с теми же типоразмерами долот, но не прошедших криогенную обработку, позволили повысить проходку на долото на 22%, а механическую скорость более чем на 5% [4].

На основании проведенного анализа можно сделать вывод о наличии значительных резервов в повышении качества твердосплавного зубчатого вооружения шарошечных буровых долот за счет создания и использования новых конструкций, технологий и материалов для изготовления твердосплавных зубчатых элементов.

ЛИТЕРАТУРА:

- Эйгелес P. M. Разрушение горных пород при бурении. – М.: Недра, 1971.

- Виноградов В. Н., Сорокин Г. М., Пашков А. Н., Рубарх В. М. Долговечность буровых долот. – М: Недра, 1977.

- Богомолов Р. М. Методы повышения эффективности разрушения горных пород при бурении шарошечными долотами. Докторская диссертация. М., НПО «Буровая техника – ВНИИБТ», 2001.

- Ясашин В. А., Сериков Д. Ю., Панин Н. М. Резервы повышения работоспособности шарошечных долот с твердосплавным вооружением. // Строительство нефтяных и газовых скважин на суше и на море. – М.: ВНИИОЭНГ, 2001, №4.

- Крылов К. А., Стрельцова О. А., Повышение долговечности и эффективности буровых долот. М., Недра, 1983.

- Эйгелес P. M., Стрекалова Р. В., Гришин А. С. К вопросу о совершенствовании вооружения буровых долот. Тр. ВНИИБТ, 1982, Вып. 55.

- Справочник металлиста. Т.2. Под ред. А. Г. Рахштадта, В. А. Брострена. М.: Машиностроение. 1976.

- Ясашин В. А. Повышение эффективности породоразрушающего бурового инструмента конструкторско-технологическими методами. Докторская диссертация. Москва, 2009.

- Беляев А. И. Исследование технологического процесса сборки шарошек буровых долот с твердосплавным вооружением. Канд. диссертация. М., 1977.

- Богомолов Р. М., Носов Н. В., Крылов С. М., Кремлев В. И. Совершенствование технологии обработки и сборки буровых шарошечных долот. М. Машиностроение. 2013.

- Агошашвили Т. Г., Бирман В. А., Владиславлев Ю. E. Оптимальные параметры запрессовки твердосплавных зубков в шарошки буровых долот. //Химическое и нефтяное машиностроение. 1975, №1.

- Лошак М. Т. Прочность и долговечность твердых сплавов. – Киев: Наукова Думка. 1989.