Определение места расположения выходных отверстий эжекционных насадок относительно поверхности забоя

К. А. МЯГКОВ – специалист по вычислительному моделированию, инженер-расчетчик 1 категории ООО «Идеал ПЛМ СиАйЭс»

В статье представлены результаты исследования по определению расположения выходных отверстий эжекционных насадок относительно поверхности забоя. Проведено математическое моделирование процесса массопереноса буровой жидкости. Получены величины абсолютного давления на поверхности забоя скважины. Определен диапазон высот расположения эжекционных насадок, обеспечивающий наиболее эффективную работу калибрующего эжекционного агрегата.

Ключевые слова: гидравлический процесс, эжектор, характеристики струйного насоса, бурение нефтяных и газовых скважин, математическое моделирования, STAR CCM+.

Изучение взаимодействия потоков на рабочих поверхностях буровых долот показывает, что интенсивность очистки поверхности забоя скважины зависит от распределения общего потока жидкости, подводимо к долоту, по его поверхности. В свою очередь, это распределение связано:

- с размещением источников и стоков подводимой промывочной жидкости;

- с соотношением расходов жидкости в каждом из них.

При выбранном положении промывочных отверстий на рабочих поверхностях бурового долота разветвление потока по источникам регулируется гидравлическими сопротивлениями отдельных нагнетательных отверстий. Дальнейшее распределение жидкости зависит от соотношения поглощающих способностей стока и контура, охватывающего рабочую поверхность и представляющего собой чередование проемов и узких зазоров между лопастями долота и стенками скважины.

Поглощающая способность стока, зависит от гидравлического сопротивления отводящих каналов, которое при конструировании бурового долота можно регулировать и, что особенно важно, делать его отрицательным, если на линии отвода установить струйный насос. Струйный насос должен быть таким, чтобы его характеристика была согласована с гидравлической характеристикой системы всех промывочных каналов долота при заданном конструктивно соотношении расходов жидкости в его проемах. Для этого необходимо построить характеристику струйного насоса, а затем связать ее с характеристикой гидросистемы так, как это обычно делается при анализе работы насоса на трубопровод. После анализа гидравлической схемы, имеющей перечисленные особенности, необходимо оптимизировать геометрические параметры, такие, как диаметры сопла и смесительной камеры эжектора, размеры подводящих каналов, а также диаметры нагнетательных отверстий.

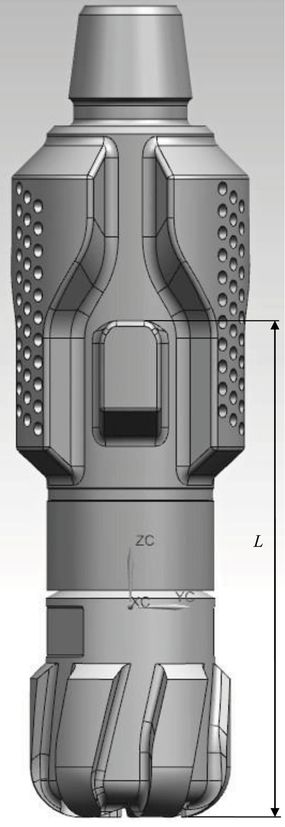

Теория жидкостного эжектора хорошо разработана в трудах отечественных авторов, в частности: П. И. Каменева, В. К. Темнова, Л. Г. Подвидза, Ю. Л. Кирилловского, В. Г. Цегельского, Б. Ф. Лямаева, Ю. А., Сазонова и др. Применение этой теории к рассматриваемому случаю связано с некоторыми трудностями, обусловленными особенностями размещения эжектора в наддолотном пространстве в калибрующем центраторе. В отличие от эжектора обычной конструкции, такой эжектор имеет неудовлетворительные формы подвода пассивного и отвода активного потоков и лишен диффузора стандартной геометрии, поскольку жидкость из межлопастных каналов выбрасывается непосредственно в кольцевое наддолотное пространство, а далее попадает в межлопастные каналы калибратора, имеющие свои конструктивные геометрические особенности (рис. 1).

Рис. 1. Общий вид бурового калибрующего эжекционного агрегата

Общеизвестные зависимости были использованы для расчета параметров распределения объемов промывочной жидкости в насадках бурового калибрующего эжекционного агрегата (рис. 1), а для количественной оценки перепадов давления в агрегате было проведено исследование процесса массопереноса буровой жидкости от насадок, установленных в долоте до выхода потока в пространство над буровым калибрующим эжекционным агрегатом при помощи математического моделирования в программном средстве Star CCM+.

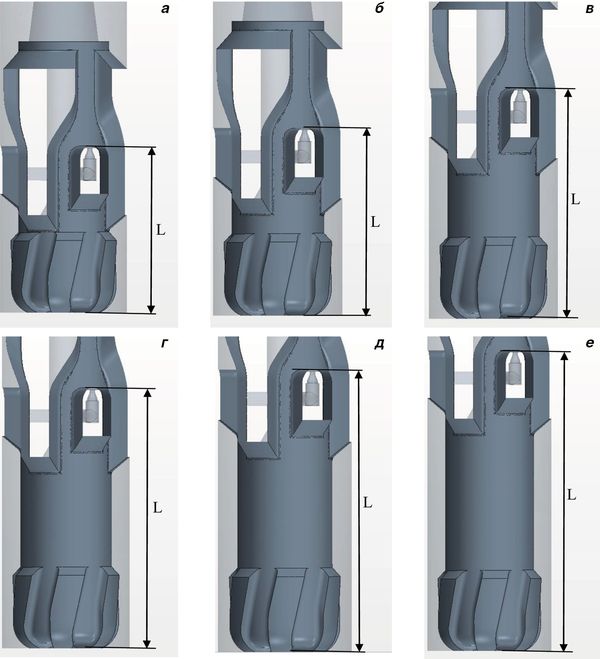

На (рис. 2) показан изменяемый параметр L – расстояние от забоя скважины до плоскости выхода из эжекционных насадок в калибраторе эжекторе. В процессе моделирования данный параметр постепенно изменял свою величину от 277 мм до 504 мм. Исследование при помощи математического моделирования в программном средстве Star CCM+ призвано показать зависимость изменения давления на поверхности забоя от увеличения расстояния между забоем бурящейся скважины и плоскостью выхода из эжекционных насадок в калибраторе эжекторе (увеличение значения параметра L).

Величина параметра L также связана со значением диаметра долота dD, используемого в агрегате. Наименьшее значение его равное 277 мм соответствует L = 1,54dD. Все рассмотренные положения эжекционной камеры относительно плоскости забоя показаны на рис. 5.

В качестве исходных данных, принятых условий и допущений были взяты настройки расчета согласно:

- длина расчетной области 1500 мм от забоя скважины до самой верхней точки;

- диаметр стенки забоя 213 мм;

- в качестве материала рабочей среды была принята буровая жидкость плотностью 1000 кг/м3;

- процесс являлся изотермическим.

В качестве основных параметров процесса бурения были взяты данные с испытаний расход буровой жидкости на входе в расчетную область 69 л/с:

- давление на выходе 6 МПа.

Сгенерированные конечно-объемные сетки для каждого положения эжекционной камеры имели размерность не менее 1200000 ячеек.

Рис. 2. Положения эжекционной насадки относительно плоскости забоя: a – L = 1,54dD = 277 мм; б – L =1,7dD = 306 мм; в – L = 2,1dD = 378 мм; г – L=2,4dD = 432 мм; д – L = 2,5dD = 450 мм; e – L = 2,8dD = 504 мм

В процессе решения отслеживалось выполнение условия неразрывности потока буровой жидкости, а сходимость решения оценивалась по целевой функции – массовому расходу. Погрешность решений не превышала 0,15%.

Основной отслеживаемый параметр – величина абсолютного давления на поверхности забоя бурящейся скважины. Дополнительный рассмотренный параметр – перепад давления между величиной абсолютного давления в сечении пространства после бурового калибрующего эжекционного агрегата, расположенного на расстоянии 350 мм от выхода из эжекционной камеры, и величиной абсолютного давления на поверхности забоя бурящейся скважины.

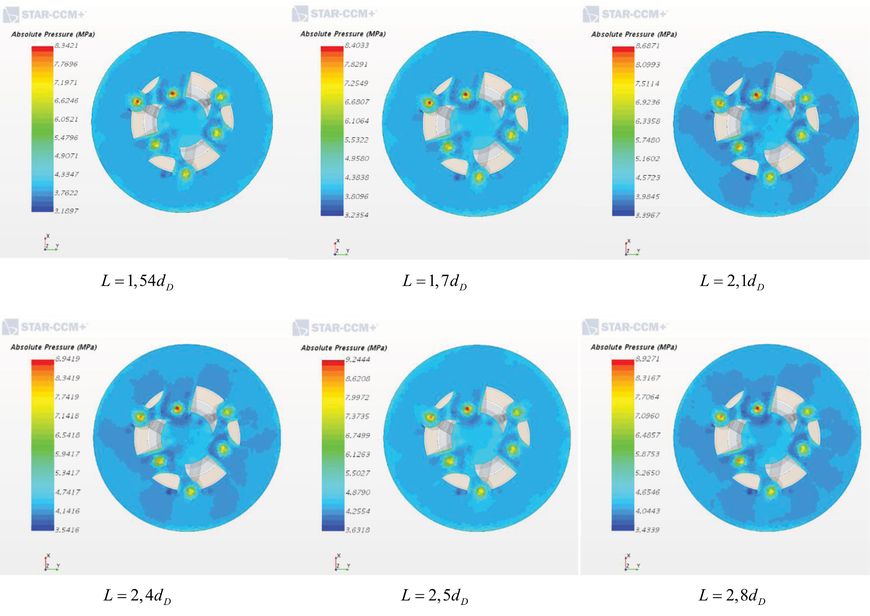

Распределение абсолютного давления в забое бурящейся скважины для каждого положения эжекционной камеры показаны на рис. 3.

Рис. 3. Поля распределения абсолютного давления на забое бурящейся скважины (эти же данные приведены на графиках на рис. 4 и 5)

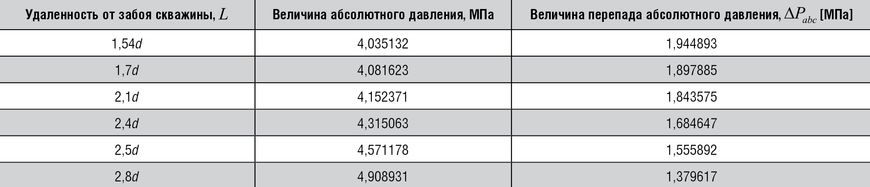

Согласно рис. 3 были выведены осредненные величины абсолютного давления на поверхности забоя бурящейся скважины, также покажем изменение величины перепада абсолютного давления между сечением в пространстве после бурового калибрующего эжекционного агрегата, расположенного на расстоянии 350 мм от выхода из эжекционной камеры, и поверхностью забоя бурящейся скважины, данные величины представлены в табл. 1.

Таблица 1. Осредненные величины абсолютного давления на поверхности забоя бурящейся скважины

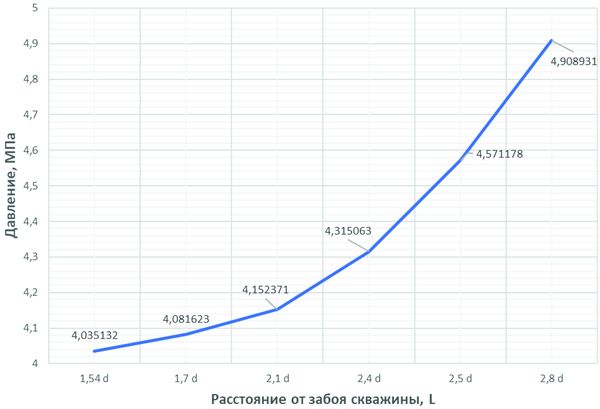

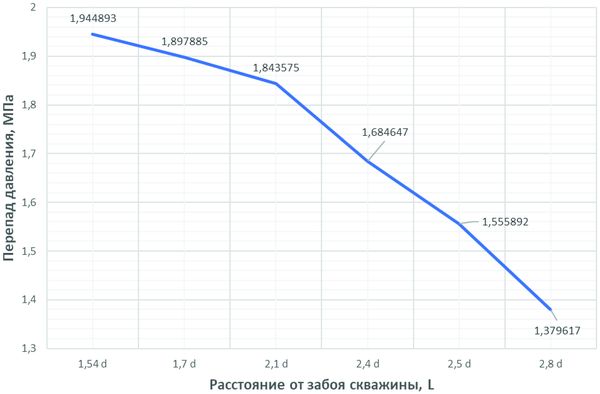

Согласно графикам, на рис. 4 и рис. 5 отчетливо видно, что при удалении эжекционной камеры от забоя бурящейся скважины абсолютное давление на поверхности скважины увеличивается согласно полиномиальному закону, а перепад давления между сечением в пространстве после бурового калибрующего эжекционного агрегата, расположенного на расстоянии 350 мм от выхода из эжекционной камеры, и поверхностью забоя бурящейся скважины, наоборот, падает согласно аналогичному закону.

Рис. 4. График изменения абсолютного давления на поверхности забоя от положения эжекционной насадки

Рис. 5. График изменения перепада давления от положения эжекционной насадки наилучшей эффективности работы бурового калибрующего эжекционного агрегата. Такое положение по высоте соответствует величине параметра L = 2,5dD.

Из вышесказанного можно сделать следующий вывод: наиболее эффективное расположение эжекционной камеры относительно поверхности забоя в вертикальной плоскости заключается в диапазоне высот от L = 1,54dD до L = 2,5dD, при этом использование крайнего наименьшего по высоте положения эжекционной камеры не представляется возможным ввиду особенностей резьбового соединения долота и калибрующего эжекционного агрегата. При моделировании данное соединение было упрощено, а высота L = 1,54dD использовалась как дополнительная точка на графике зависимости величины абсолютного давления на поверхности забоя бурящейся скважины от высоты расположения эжекционной камеры в качестве уточнения характера поведения данной зависимости. Наименьшая фактическая высота, которая соответствует всем геометрическим характеристикам конструкции долота и калибрующего эжекционного агрегата является L = 1,7dD. Крайнее наибольшее по высоте положение эжекционной камеры в вертикальной плоскости было выбрано из условия, что увеличение абсолютного давления при увеличении расстояния эжекционной камеры от поверхности забоя не должно превышать 10% от величины, полученной на высоте L = 1,7dD, поскольку именно в данном положении эжекционной камеры расчетное абсолютное давление приняло наименьшее, а следовательно, наиболее предпочтительное значение при рассмотрении.

Следовательно, фактический диапазон высот для наиболее эффективной работы бурового калибрующего эжекционного агрегата заключается в следующих пределах: от L = 1,7dD до L = 2,5dD.

ЛИТЕРАТУРА:

- Сазонов Ю. А. Расчет и конструирование струйных аппаратов. Учебное пособие. – М.: РГУ нефти и газа имени И.М. Губкина, 2016. – 64 с.: ил.

- Новиков А. С., Сериков Д. Ю., Гаффанов Р. Ф. Бурение нефтяных и газовых скважин – М.: Нефть и газ, 2017. – c. 307.

- Цегельский, В. Г. Струйные аппараты / В. Г. Цегельский. – Москва: Издательство МГТУ им. Н. Э. Баумана, 2017 – с. 573.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: дис. …докт. техн. наук. 05.02.13 / Сериков Дмитрий Юрьевич/ – Ухта., 2018. – с. 433.

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015. – с. 160.

- Блинков И. О., Блинков О. Г., Сериков Д. Ю. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия // Оборудование и технологии для нефтегазового комплекса: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №4. – с. 48–51.

- Спиридонов С. В., Сериков Д. Ю. Математическое моделирование процесса износа вооружения бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №10. – с. 37.

- Вышегородцева Г. И., Васильев А. А., Сериков Д. Ю., Пути повышения эффективности очистки забоя при бурении шарошечными долотами // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №6. – с. 12–17.

- Сериков Д. Ю., Гинзбург Э. С. Повышение эффективности разрушения средних и твердых пород за счет использования косозубого вооружения шарошек // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №4. – с. 18–22.

- Васильев А. А., Вышегородцева Г. И., Сериков Д. Ю., Исследование влияния схемы промывки шарошечного бурового долота на очистку забоя скважины // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №5. – с. 25–28.

- Сериков Д. Ю., Серикова У. С. Повышение эффективности очистки шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2018. – №4. – с. 18–22.

- Васильев А. А., Сериков Д. Ю., Близнюков В. Ю. Совершенствование буровых долот различных типов // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 28–31.

- Сериков Д. Ю., Ясашин В. А., Панин Н. М., Богомолов Р. М. Промывочный узел бурового долота. Пат. РФ на изобр. №2505660, опубл. Б.И. № 3 от 27.01.2014.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б.И. № 26 от 20.09.1997.

- Сериков Д. Ю. Разработка конструкции и технологии изготовления бурового инструмента для РТБ с центробежно-объемно-армированным вооружением: дис. …канд. техн. наук. – М, 1992.

- Богомолов Р. М., Сериков Д. Ю. Виброгаситель-калибратор // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №3. – с. 39–43.

- Сериков Д. Ю. Совершенствование геометрии вооружения шарошечных расширителей // Территория «НЕФТЕГАЗ». – 2014. – №10. – с. 28–33.

- Пиканов К. А., Сериков Д. Ю. Повышение качества проектирования вооружения бурового инструмента // Управление качеством в нефтегазовом комплексе. – 2014. – №1. – с. 59–62.

- Сериков Д. Ю. Шарошечные долота для реактивно-турбинного бурения. – М.: Нефть и газ, 2016. – с. 240.

- Соколов Е. Я., Зингер Н. М. Струйные аппараты. – М.: Энергоатомиздат, 1989. – с. 352.