Исследование гидродинамики процесса промывки забоя при использовании наддолотного калибратора-эжектора

Д. Ю. СЕРИКОВ – д.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина, serrico@rambler.ru

К. А. МЯГКОВ – специалист по вычислительному моделированию, инженер-расчетчик 1 кат. ООО «Идеал ПЛМ СиАйЭс»

А. А. ВАСИЛЬЕВ – ассистент РГУ нефти и газа (НИУ) имени И. М. Губкина

И. В. ШКАЕВ – первый заместитель директора ООО «Траектория – Сервис»

В данной статье проведено исследование эффекта вакуумирования при работе бурового калибрующего эжекционного агрегата. Рассмотрены и проанализированы системы очистки с использованием эффекта вакуумирования и без него. Проведен вычислительный эксперимент методом конечных объемов. Количественно оценено изменение скорости потока буровой жидкости и абсолютного давления в призабойной зоне в диапазоне высот от забоя до выхода потока из эжекционных камер калибратора на высоте 600 мм. Представлены графические материалы, характеризующие поведение потоков бурового раствора, а также графики изменения его скоростей и абсолютного давления в зависимости от высоты от забоя скважины. Описано положительное и негативное влияние от возникновения области разряжения. Показан принципиальный способ создания эффекта вакуумирования для очистки буровых долот и всей призабойной зоны в целом при бурении нефтяных и газовых скважин.

Ключевые слова: буровой калибрующий эжекционный агрегат, эффект вакуумирования, бурение нефтяных и газовых скважин, математическое моделирование, Star CCM+.

Современные способы бурения, как правило, сопровождаются непрерывной промывкой ствола скважины. Достаточность знаний о процессах, происходящих при течении бурового раствора в процессе промывки, позволяют определять гидродинамические закономерности и четко ставить задачи при конструировании гидравлического оборудования. При этом определяются схемы промывки и геометрические формы промывочных узлов, что повышает эффективность процесса очистки забоя и бурения в целом. Основными элементами промывочных узлов бурового инструмента, во многом определяющими, его эффективность, являются гидромониторные и эжекционные насадки [1]. Именно их конструктивные особенности (геометрия, профиль и др.) и расположение в основном предопределяют эффективность работы системы промывки бурового инструмента [2].

Как известно, эффективность работы буровых долот, особенно при бурении глубоких скважин, наряду с вооружением, определяется совершенством системы промывки, которая должна соответствовать физико-механическим свойствам разбуриваемых горных пород, глубине и диаметру скважины. Причем, как установлено отечественными и зарубежными исследователями, рациональная организация потоков промывочной жидкости в призабойной зоне и предотвращение сальникообразования, особенно на зубчатых элементах, является значительным резервом повышения производительности бурового инструмента, особенно при разбуривании вязких пород. Очистка, как вооружения долота, так и забоя от шлама в современных буровых долотах осуществляется потоком бурового раствора, подводимого к забою через промывочные узлы, оснащенные металло- или минералокерамическими насадками, устанавливаемыми в каналах корпуса буровых долот [3].

В процессе бурения на большой глубине возникают дополнительные проблемы, связанные с разбитием твердой породы или спрессованной глины. Решение подобных проблем заключалось в использовании дополнительных насадок внутри долота для разгона потока буровой жидкости, который, в свою очередь, на большой скорости сталкивался с забоем, тем самым помогая раздалбливать породу [4]. Данный подход улучшил разрушающую способность вооружения некоторых долот, но кардинально не изменил ситуацию.

Следует также отметить, что в процессе бурения необходимо постоянно удалять из призабойной зоны отработанный материал. Отсутствие эффективной очистки долота также сказывается на ухудшении основных показателей бурения [5].

Детальное изучение распределения потоков и изменения величины давлений промывочной жидкости в призабойной зоне скважины, проводимое с помощью измерений их величин в зазорах между поверхностями различных типов и размеров долот и моделью соответствующего забоя, помогает получить более полную картину явлений аномальных явлений износа вооружения и тел этих долот. Уже в опытах с шарошечными долотами было обнаружено явление интерференции встречных потоков, порождающее образование застойных зон. Подобные явления взаимного гашения потоков отчетливо проявлялось и на рабочей поверхности долот режуще-истирающего действия и именно в тех зонах, где по промысловым данным происходит наиболее интенсивный износ тела долота с образованием кольцевой выработки с интенсивным износом вооружения. Это дает повод сделать поиск застойных зон на поверхности долот объектом не только лабораторных, но и специальных аналитических исследований [6]. Полученные результаты гидродинамического исследования применимы к предварительному изучению течения жидкости в тонком слое на сплошных цилиндрических, тороидальных, сферических и подобных им поверхностях долот различного типа. Это касается изучения и гидравлического расчета обтекания промывочной жидкостью торцовой поверхности долот, расчлененных сложными межшарошечными пространствами, коллекторами или водоводами. Лабораторные и аналитические исследования картин распределения скоростей и линий токов, анализ отработанных долот различного типа, позволяет сформулировать принципы усовершенствования существующих систем гидравлики серийных долот и реализовать их в конструкциях новых долот.

На рис. 1 представлены наиболее часто встречающиеся виды износа долот режуще-истирающего типа.

Разрушение горных пород долотами сопровождается их первичным износом. Плохая очистка забоя ведет к накапливанию шлама на забое и усилению вторичного износа всех элементов.

Для снижения интенсивности вторичного износа важнейшее значение имеет правильная ориентация движения промывочной жидкости, омывающей рабочие поверхности. При разработке системы промывки следует иметь в виду возможность гидроабразивного размыва насадок и тел долот, который имеет те же последствия, что и первичный и вторичный износ. Неблагоприятные последствия зашламления забоя – усиление износа элементов долота и, как следствие этого, имеется еще одна отрицательная сторона этого явления, заключающаяся в падении механической скорости бурения, даже если долото имеет минимальный износ.

В этом случае шлам под шарошками или торцом долота играет роль мягкой подушки, поглощающей передаваемую на долото нагрузку. Кроме того, подушка из шлама препятствует внедрению вооружения долота в горную породу. При бурении мягких горных пород плохая система промывки вызывает явление «замазывания» рабочей поверхности долота, связанное с прочным налипанием мягких частиц шлама в промежутках между породоразрущающим вооружением и его скопление в этой области. Шлам некоторых горных пород, например, мрамора или пород, содержащих кальцит и биотит, часто спрессовывается в плотную массу и долото проскальзывает по забою, а проходка может полностью прекратиться.

Рис. 1. Виды износа долот режуще-истирающего типа: 1 – образование кольцевой выработки 2 – скол элементов вооружения 3 – ступенчатая сработка конуса 4 – сработка калибрующей поверхности

Конструкторы породоразрущающего инструмента, уделяют особое внимание оптимизации расположения породоразрушающих элементов, профиля рабочей части и созданию качественной очистки забоя скважины и бурового инструмента.

Две тенденции – создать энергетически равнонагруженное вооружение и обеспечить эффективную систему промывки, – являются определяющими при конструировании. Для определения эффективности системы промывки долот может быть принята во внимание простая классификация систем очистки забоя, основанная на способе подачи бурового раствора на забой скважины, отрыва частиц шлама от поверхности забоя и подъема их выше бурового долота.

Эта классификация, включающая принципы промывки долот всех видов, носит общий характер и имеет отношение как шарошечным и лопастным долотам, так и долотам режуще-истирающего типа. В качестве главного определяющего признака можно принять основное направление выноса шлама с рабочей поверхности. В зависимости от этого промывку долот можно разделить на три группы.

- Первая группа: направление вывода шлама от центра к периферии, откуда по проемам шлам транспортируется в кольцевое затрубное пространство.

- Вторая группа: вывод шлама осуществляется периферия-центрпериферия и далее по одному или нескольким каналам в наддолотную зону и в затрубье.

- Третья группа: комбинация из первых двух. В зависимости от принадлежности к той или иной группе долота можно называть – с прямой, обратной и комбинированной системами промывки.

При этом некоторые конструктивные различия долот следует рассматривать лишь как способы или средства для достижения более эффективного охлаждения породоразрушающих органов и выноса шлама в том или ином главном направлении. В рамках же каждой группы можно выделить различные способы ирригации рабочих органов и подачи промывочной жидкости на забой. Поэтому логично, что для определения эффективности системы промывки долота, наряду с экспериментальными исследованиями картины распределения скоростей и линий тока на торцовой поверхности долота при различных схемах его промывки, необходимо проводить и аналитическое исследование взаимодействия потоков промывочной жидкости в этой призабойной зоне при различном положении питающих и поглощающих источников и давать оценку их размещения по принципу минимальных застойных зон.

При визуальных наблюдениях (экспериментальные исследования) за совместным действием струй промывочной жидкости, истекающих из нагнетательных отверстий, выявлена закономерная картина формирования на забое поперечных потоков жидкости.

Оказалось, что при взаимодействии струй происходит их взаимное гашение или пространственное изменение их направления дальнейшего движения. В результате этих изменений охлаждение и очистка, соответствующих поверхностей вооружения долота и вынос шлама затрудняются.

Наличие застойных зон было подтверждено и измерениями, показавшими минимальные скорости течения в местах встречных потоков. Влияние интерференции потоков на темп износа долота настолько существенно, что описанное явление заслуживает более глубокого изучения как экспериментальными, так и аналитическими методами. Ограниченные возможности аналитических методов исследования гидравлических явлений не позволяют полноценно применить их к чрезвычайно сложным промывочным системам долот.

Анализ существующих конструкций низа буровой колонны показывает необходимость в дополнительном изучении механических и гидродинамических процессов, протекающих во время бурения и на этой основе создания дополнительных конструктивных элементов, позволяющих повысить эффективность процесса бурения.

В данной работе представлены исследование эффекта вакуумирования в зоне работы инструмента, проведенные совместно учеными Российского Государственного Университета нефти и газа (НИУ) имени И. М. Губкина и инженерами ООО «Траектория – Сервис» определены условия его возникновения, выдвинуты предположения о влиянии данного эффекта на эффективность процесса бурения скважин.

Базовым прототипом устройства, которое должно создавать эффект вакуумирования, является эжектор.

Принцип работы основан на законе Бернулли, который устанавливает зависимость между скоростью потока жидкости и ее давлением. Другими словами, происходит передача кинетической энергии от одного потока жидкости, движущегося с большей скоростью, другому менее подвижному.

Эффект вакуумирования в зоне работы инструмента воссоздавался за счет разворота части потока бурового растворяя в противоположную от забоя сторону и сужения проходного сечения потока жидкости в определенным образом расположенных эжекционных камерах.

Общий вид конструкции представлен на рис. 2.

Рис. 2. Общий вид конструкции бурового калибрующего эжекционного агрегата совместной разработки Российского Государственного Университета нефти и газа (НИУ) имени И. М. Губкина и ООО «Траектория – Сервис»

В работе проведен анализ двух гидравлических систем очистки бурового долота и призабойной зоны с использованием эффекта вакуумирования и без него.

Расчеты произведены при помощи программного средства Star CCM+.

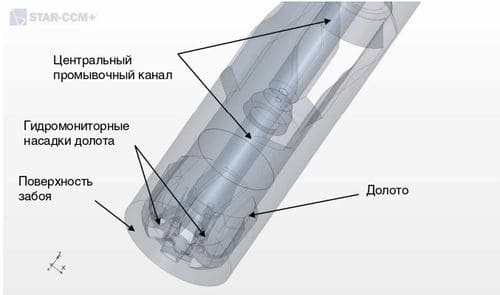

В расчете приняты следующие условия и допущения: длина расчетной области составила 1500 мм от забоя до самой верхней точки; диаметр стенки забоя 213 мм; в качестве материала рабочей среды была принята буровая жидкость плотностью 1000 кг/м3; процесс являлся изотермическим; величина скорости в расчетную область была принята равной 8 м/с; давление на выходе 1 атм. остальным областям было задано граничное условие «стенка». Общие виды расчетных областей представлены на рис. 3, рис. 4.

В настройках конечно-объемного разбиения были выбраны следующие параметры: характерная форма элементов – гексаэдр; характерный размер элемента – 5 мм; число призматических слоев – 5; толщина призматического слоя – 1,7 мм.

Таким образом, сгенерированная конечно-объемная сетка имела размерность 1289000 ячеек и 1355000 узлов для системы с эффектом вакуумирования и 1173000 элементов и 1230000 узлов для системы без эффекта вакуумирования. Сходимость решения оценивалась по целевой функции, в данном случае по массовому расходу на вход и выходе расчетной области.

После достижения определенного числа итераций решение практически не меняется, также выполняется условие неразрывности, то есть равенство величин массового расхода на входе и выходе расчетной области, что соответствует сходимости решения.

Для системы без эффекта вакуумирования массовый расход на входе в расчетную область составил 20,16475 кг/с, на выходе 20,14019 кг/с. Погрешность составила 0,12%.

Для системы с эффектом вакуумирования массовый расход на входе в расчетную область составил 20,15749 кг/с, на выходе 20,16444 кг/с. Погрешность составила 0,03%.

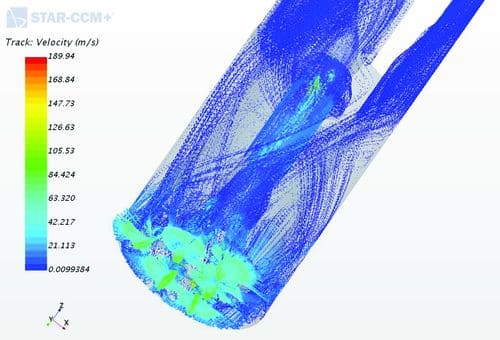

При рассмотрении гидравлической системы очистки бурового долота без эффекта вакуумирования было выявлено следующее поведение потока буровой жидкости: поток при выходе из насадок, установленных внутри долота, развивает скорость порядка 90 м/с и достигает поверхности забоя (рис. 5).

Происходит рассеивание потока по плоскости забоя и межлопастным проемам бурового долота. Часть кинетической энергии потока передается при ударном взаимодействии поверхности забоя, за счет чего скорость заметно падает (в межлопастных проемах бурового долота скорость не превышает 5 м/с), за счет небольшого уклона лопастей бурового долота поток незначительно закручивается. Скорость потока буровой жидкости в наддолотной зоне составляет не более 3,5 м/с. После наддолотной зоны поток буровой жидкости попадает в зону сужения эжекционной камеры, образованную калибрующими лопастями.

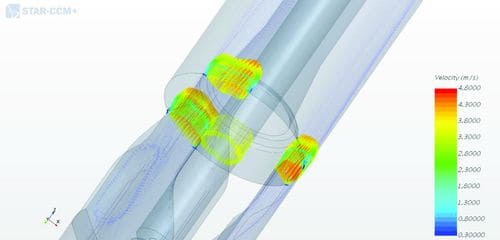

Скорость потока буровой жидкости начинает постепенно увеличиваться чем ближе поток подступает к выходу из проемов, образованных калибрующими лопастями, находящимся на расстоянии 600 мм от забоя скважины. Скорость потока буровой жидкости в этой зоне не превышает 4,8 м/с (рис. 9).

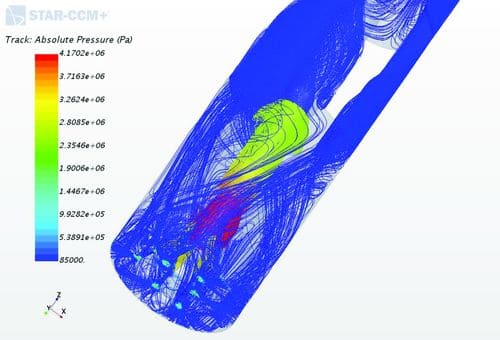

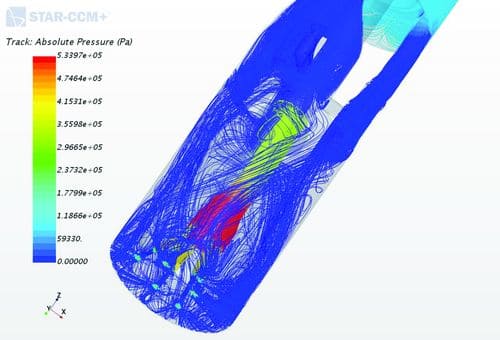

На рис. 6 отображены поля распределения абсолютного давления в системе очистки бурового долота без эффекта вакуумирования.

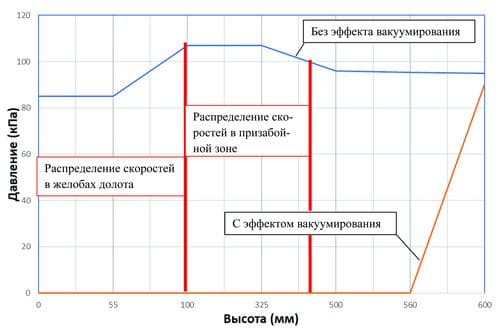

Характер изменения абсолютного давления в рассматриваемой зоне от забоя скважины до выхода проемов между калибрующими лопастями, расположенного на высоте 600 мм от забоя, имеет следующий вид: в промежутке от забоя скважины и до высоты 55 мм от него соответствующей, приблизительно четверти (если долото диаметром 215,9 мм) долота, абсолютное давление имеет величину 85 кПа.

Приближаясь к наддолотной зоне, величина абсолютного давления увеличивается до 107 кПа, за счет увеличения проходного сечения и на высоте от 100 мм до 325 мм от забоя скважины сохраняет свою величину неизменной. Попадая в зону с постепенным сужением проходного сечения, после наддолотной зоны и за счет приближения к эжекционной камере, находящимся на высоте 600 мм от забоя скважины, абсолютное давление постепенно снижается до величины 96 кПа и на выходе из эжекционных камер составляет 95 кПа.

Анализ второй системы очистки бурового долота с использованием эффекта вакуумирования показал заметные отличия в поведении потока буровой жидкости как относительно скорости потока, так и относительно изменения абсолютного давления в призабойной зоне относительно высоты от забоя скважины.

Рис. 3. Общий вид расчетной области системы очистки без использования эффекта вакуумирования

Рис. 4. Общий вид расчетной области системы очистки с использованием эффекта вакуумирования

Рис. 5. Векторы скорости в районе забоя системы без эффекта вакуумирования

Рис. 6. Общая картина распределения абсолютного давления в районе забоя системы без эффекта вакуумирования

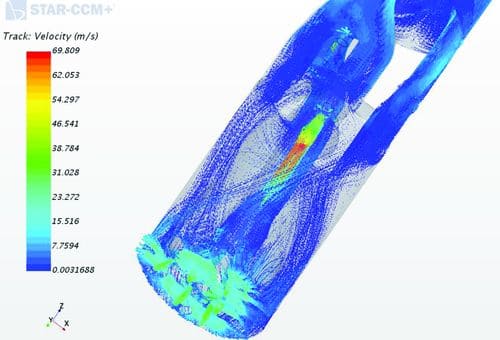

Рис. 7. Векторы скорости в районе забоя системы с эффектом вакуумирования

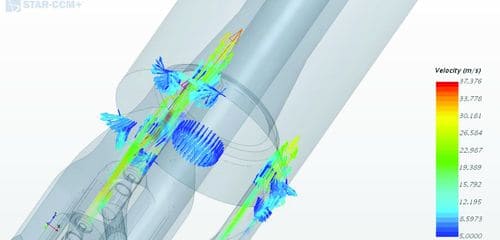

Рис. 8. Общая картина распределения абсолютного давления в районе забоя в системе с эффектом вакуумирования

Во-первых, за счет перераспределения расхода буровой жидкости между эжекторными насадками и гидромониторными насадками, расположенными внутри долота (рис. 4), при сохранении условия неразрывности потока, скорость истечения из гидромониторных насадок, расположенных внутри долота, заметно уменьшилась по сравнению с системой очистки долота без эффекта вакуумирования и составила 33 м/с (рис. 7). После ударного взаимодействия с породой забоя скважины и передачи части кинетической энергии разбуриваемой породе, поток буровой жидкости перераспределяется по межлопастным проемам долота и имеет скорость, приблизительно, 2,5 м/с.

Аналогично поведение потока буровой жидкости в системе очистки бурового долота без эффекта вакуумирования, за счет небольшого уклона лопастей бурового долота поток закручивается по часовой стрелке. Скорость потока буровой жидкости на выходе в наддолотную зону, за счет увеличения проходного сечения, уменьшается до величины 1,2 м/с, однако далее, на высоте 445 мм от забоя скважины скорость потока буровой жидкости, попадая в зону влияния эжекционного потока истекающего из эжекторных насадок, расположенных на высоте 440 мм от забоя скважины, а также за счет постепенной сужения проходного сечения эжекционной камеры, начинает быстро увеличиваться и на высоте 600 мм от забоя скважины, соответствующей выходу потока из эжекционной камеры, скорость достигает величины 37 м/с (рис. 10), что в 7,5 раз больше скорости в аналогичном сечении системы очистки бурового долота без эффекта вакуумирования. Увеличение скорости, также свидетельствует о более качественном и эффективном выносе разбуренной породы из призабойной зоны, а, следовательно, улучшается эффективность очистки зоны работы инструмента и бурового долота в целом.

Во-вторых, согласно (рис. 8), изменение абсолютного давление в системе очистки бурового долота с эффектом вакуумирования выглядит следующим образом: от забоя скважины и до высоты 560 мм от него возникает зона разряжения, где величина абсолютного давления не превышает величины 100 Па.

Возникновение данной зоны, очевидно, связано с влиянием эжекционных потоков, истекающих из эжеционных насадок в призабойную зону со скоростью, порядка, 70 м/с и воссоздающих эффект высасывания бурового раствора, обогащенного шламом из зон, находящихся за ними. Данный эффект напоминает работу очистительного оборудования, например, пылесборочные устройства бытового и промышленного назначения с одной разницей, в пылесборочных устройствах для создания разряжения используется компрессор. Далее, на высоте от 560 мм до 600 мм от забоя скважины следует резкое повышение абсолютного давления, величина которого изменяется от 0,1 кПа до 90 кПа, последняя величина абсолютного давления соответствует зоне около выхода потока из эжекционных камер.

Рис. 9. Векторы скоростей потоков буровой жидкости на выходе из эжекционных камер системы без эффекта вакуумирования

Рис. 10. Векторы скоростей потоков буровой жидкости на выходе из эжекционных камер системы с эффектом вакуумирования

Как было описано ранее, в системе очистки бурового долота с эффектом вакуумирования образуется область разряжения с величиной абсолютного давления не превышающей 0,1 кПа и расположенная на всем протяжении призабойной зоны (от забоя скважины до высоты 600 мм от него). Данная область не представляет опасности для возникновения кавитационного вскипания буровой жидкости, поскольку условия возникновения данного процесса недостаточны.

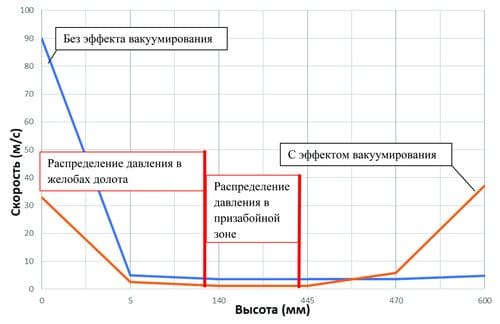

Для лучшего и более точного отображения и сравнения поведения потоков двух систем очистки были созданы графики изменения скорости потока буровой жидкости от высоты и изменение абсолютного давления по высоте призабойной зоны (рис. 11 и рис. 12).

Рис. 11. График изменения скорости потока буровой жидкости от высоты

Рис. 12. График изменения абсолютного давления от высоты

Проведенные исследования показали эффективность применения эжекторных устройств для создания областей пониженного давления в призабойной зоне за счет эффекта вакуумирования. Данные области имеют значительное влияние на весь поток буровой жидкости в призабойной зоне и способствуют улучшению процесса очистки бурового долота и удаления значительно большего объема разрушенной породы по сравнению со стандартной системой очистки бурового долота без эффекта вакуумирования.

Проведенные исследования демонстрирует необходимость внедрения подобных систем очистки бурового инструмента с использованием эффекта вакуумирования для более эффективной и качественной очистки от шлама как бурового долота, так и всей призабойной зоны в целом.

Применение предложенного бурового калибрующего эжекционного агрегата позволит повысить эффективность бурения нефтяных и газовых скважин любой конфигурации, за счет увеличения разрушающей способности вооружения и снижения энергоемкости процесса разрушения породы, что конечном итоге даст возможность повысить проходку и механическую скорость и тем самым снизить стоимость проведения буровых работ.

ЛИТЕРАТУРА:

- Вышегородцева Г. И., Васильев А. А., Сериков Д. Ю. Пути повышения эффективности очистки забоя при бурении шарошечными долотами // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №6. – с. 12–17.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением. – М.: Нефть и газ. с. 2015. – 379

- Богомолов Р. М., Сериков Д. Ю., Гринев А. М., Дедов Н. И. Бурение дополнительных боковых стволов долотами PDC // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №2. – с. 17–20.

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015. – с. 160

- Сериков Д. Ю., Сморкалов Д. В. Совершенствование центрального промывочного узла трехшарошечного бурового долота // Территория «НЕФТЕГАЗ». – 2014. – №12. – с. 20–25.

- Васильев А. А., Сериков Д. Ю., Близнюков В. Ю. Совершенствование буровых долот различных типов // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 28–31.