Регрессионное уравнение зависимости изменения предела прочности углепластика на растяжение после воздействия топлив

М. Н. ДЕНИСЮК – к.т.н., доцент кафедры электроэнергетики, метрологии и лесопромышленных технологий Ухтинского государственного технического университета

Т. П. ГЛИННИКОВА – к.т.н., доцент кафедры эксплуатации горного оборудования Уральского государственного горного университета

В зависимости от особенностей свойств композиционных материалов разработано значительное количество технологических процессов, позволяющих изготовить достаточно широкий круг изделий. Очень часто подробности таких процессов мало освещаются в научной и технической литературе, так как являются плодом длительных и дорогостоящих исследований, обеспечивая прорыв в развитии наукоемких оборонных отраслей, таких, как аэрокосмическая, производство вооружений, средств обороны и защиты.

Углепластик (карбон) является важнейшим представителем группы композиционных материалов широкого спектра использования, перспективных с точки зрения изготовления, технологичности, долговечности и ремонтопригодности. Высокие физико-механические показатели, а также стойкость к воздействию агрессивных сред определили широкое применение этих материалов во многих областях промышленности и сферах жизнедеятельности человека. Детали из карбона превосходят по прочности детали из стекловолокна.

Применение во всех климатических зонах России, особенно в условиях Арктики и Крайнего Севера достаточно хорошо зарекомендовавшего себя карбона – это актуальная альтернатива другим материалам, из которых изготовлены объекты военной инфраструктуры, вооружение, военная техника, различные технические средства и так далее.

Однако, нами замечено отсутствие некоторых модельных и лабораторных методов оценки физико-механических и низкотемпературных свойств композиционных материалов для средств хранения ГСМ без проведения натурных испытаний.

Экспериментальные исследования проводились нами на базе кафедры «Физики и естественнонаучных дисциплин» филиала федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ» в г. Балаково (Балаковский инженерно-технологический институт) при участии ведущих специалистов в области химических наук.

Экспериментальные исследования углепластика и стали на хемостойкость проводились по ГОСТ 12020-72. При этом, изготовленные нами образцы углепластика и стали выдерживались в следующих нефтепродуктах: бензине «Премиум-95», дизельном топливе арктическом, авиационном керосине (ТС-1). Промежуточные измерения массы образцов производили через 1-2-4-8-16-24-48-96-168 ч. Максимальный период выдержки образцов составил 168 часов (1 неделя). Испытания исследуемых материалов проводились при температуре 23±2°С.

Для испытания пластмасс, перерабатываемых литьем под давлением или прессованием, образцы были изготовлены в форме диска диаметром (50±1) мм. Образцы помещались в сосуд с химическим реагентом, нагретым до температуры испытания. Химический реагент в ходе испытания перемешивался при помощи мешалки не реже одного раза в сутки и периодически, но не реже двух раз в смену, с визуальным контролем его объема в сосуде. Изменение внешнего вида образцов определялось путем его визуального сравнения с образцом, не подвергавшимся испытанию.

Сущность метода заключается в гравиметрическом определении изменения массы образцов углепластика и стали в ненапряженном состоянии.

Нами выявлено, что определение эффективных механических свойств композитных изделий является важной проблемой ввиду недостаточности отечественной нормативной базы в этой области и, в большинстве случаев, ее решение ограничивается математическим моделированием без экспериментальных исследований. Наличие этой проблемы подтверждают источники.

Статические испытания на растяжение полимерных материалов регламентированы в ГОСТ 11262-80 «Пластмассы. Метод испытания на растяжение», настоящий стандарт распространяется на пластмассы и устанавливает метод испытания на растяжение.

Экспериментальное исследование прочности исследуемого углепластика при испытании на растяжение в условиях нормальных температур проводилось в два этапа: первоначально определялось значение прочности при растяжении (отношение максимальной нагрузки при испытаниях на растяжение к начальному поперечному сечению образца) до взаимодействия с топливами, а на втором этапе – после воздействия топлив. В качестве образцов применялся углепластик на основе углеткани двунаправленной и связующего Т-26.

Испытания углепластика на растяжение проводились на образцах в виде «двойной лопатки» до и после воздействия трех марок топлив (ТС-1, ДТА, «Премиум-95»). Образцы выдерживались в топливах в течение 7 дней, высушивались и испытывались на разрывной машине Р-50, предназначенной для испытания образцов металлов и элементов конструкции статическими нагрузками при растяжении.

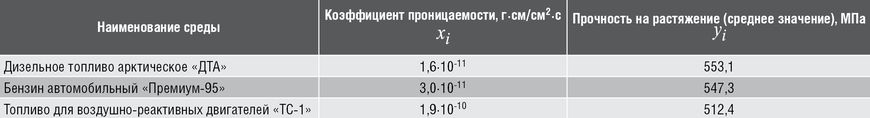

По результатам проведенных экспериментов составлена таблица изменения химической стойкости и предела прочности углепластика на растяжение в зависимости от вида топлива, табл. 1.

Таблица 1. Коэффициенты проницаемости образцов и прочности на растяжение углепластика

Данные представленные в табл. 1 позволяют найти уравнение, определяющее зависимость между прочностью на растяжение и коэффициентом проницаемости.

По расположению точек в корреляционном поле (табл. 1) видно, что около них можно провести прямую линию. Следовательно, воспользуемся линейной регрессией.

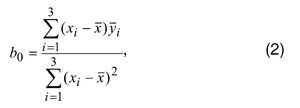

Определим параметры a и b прямой регрессии:

![]()

Определяем a0=553,1+547,3+512,4=537,6, а по формуле:

Коэффициент a вычисляется по формуле:

![]()

Искомое уравнение регрессии, определяющее зависимость между прочностью на растяжение и коэффициентом проницаемости, запишется:

![]()

Записывая через обозначения физических величин, получим:

![]()

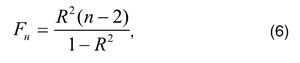

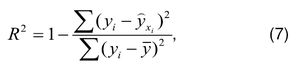

Для проверки соответствия полученного регрессионного уравнения (5) опытным данным применим критерий Фишера-Снедекора.

Вычислим статистику (критерий Фишера) по формуле:

где:

R2 – коэффициент детерминации;

n=3 – число опытных данных (экспериментов).

В свою очередь коэффициент детерминации определяется по зависимости:

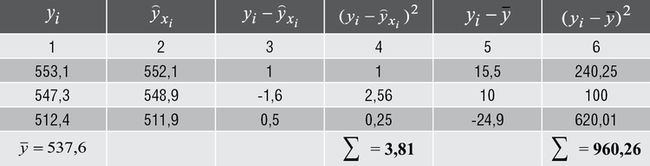

Для вычисления коэффициента детерминации составим табл. 2.

Таблица 2. Таблица значений для определения коэффициента детерминации

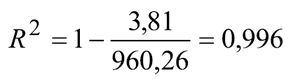

Получаем

Чем ближе значение коэффициента детерминации к 1, тем лучше модель описывает статистические данные.

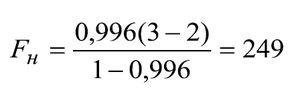

Наблюдаемое значение критерия Фишера составит:

При уровне значимости α и числах степеней свободы к=1 (число степеней свободы для однофакторной регрессии всегда равно единице), к2=n-l=3-2 (l=2 – количество коэффициентов в линейном регрессионном уравнении) по таблице критических точек приложения 7 находим FT=Fa,к1,к2=F0.05,1,1=161.

Таким образом, получаем FH=249>FT=161, что позволяет сделать вывод об адекватности регрессионного уравнения (5) с гарантией 95%.

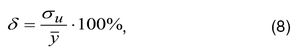

Далее произведем оценку величины погрешности. Относительная погрешность уравнения (5) определяется по формуле:

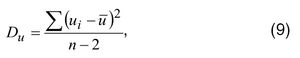

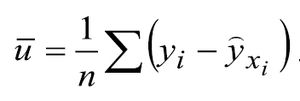

где σи стандартная ошибка уравнения регрессии, определяется ![]() , в свою очередь Dи – остаточная дисперсия, определяемая по зависимости:

, в свою очередь Dи – остаточная дисперсия, определяемая по зависимости:

где иi=yi–yxi разность опытных значений и значений, полученных из уравнения регрессии, вычислены в столбце 3 табл. 2.

- среднее значение иi.

- среднее значение иi.

После подстановки численных значений получаем величину стандартной ошибки: ![]()

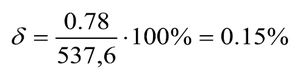

В конечном итоге относительная погрешность полученного регрессионного уравнения (5) определится:

Учитывая, что величина δ мала, то прогнозные качества оцененного регрессионного уравнения (5) высоки.

Таким образом, полученная авторская регрессионная зависимость описывает изменение прочности углепластика на растяжение в зависимости от коэффициента проницаемости после воздействия топлив.

ЛИТЕРАТУРА:

- Аношкин А. Н. Нестационарные процессы накопления повреждений композитных фланцев при циклических нагрузках / А. Н. Аношкин, А. А. Ташкинов // Механика композитных материалов. – 1997. – Т. 33 – № 5 – С. 636–643.

- Антипов В. В. Закономерности влагопереноса в СИАЛах / В. В. Антипов, О. В. Старцев, О. Г. Сенаторова // Коррозия: материалы, защита. – 2012. – № 3. – С. 13–18.

- Скудра А. М. Зависимость упругих характеристик армированных пластиков от температуры и влаги / А. М. Скудра, Д. Р. Бертулис // Механика композитных материалов. – 1993. – № 2. – С. 222–226.

- Борейко Д. А. Анализ методов моделирования элементов конструкций машин и агрегатов для автоматизации оценки их напряженно-деформированного состояния / Д. А. Борейко, Д. Ю. Сериков // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – № 3(572). – С. 35–39.

- Советова Ю. В. Многоуровневый подход к определению эффективных свойств композита с учетом повреждаемости / Ю. В. Советова Ю. Н. Сидоренко, В. А. Скрипняк // Физическая мезомеханика. – 2013. – Т. 16. – № 5. – С. 59–65.

- Техноконсалтинг. Что такое углепластик (карбон) [Электронный ресурс] URL: http://engitime.ru/statyi1/raznoe/chto-takoe-ugleplastik-karbon.html. – Дата обращения: 11.02.2016.

- Борейко Д. А. Повышение эффективности оценки технического состояния нефтегазопромысловых конструкций нетепловыми пассивными методами диагностики: специальность 05.02.13 «Машины, агрегаты и процессы (по отраслям)»: автореферат диссертации на соискание ученой степени кандидата технических наук / Борейко Дмитрий Андреевич. – Ухта, 2015. – 22 с.

- Крапивский, Е. И. Физико–технические методы и средства диагностики оборудования при транспорте нефти и газа: учебное пособие / Е. И. Крапивский, М. Ю. Земенкова, Д. А. Борейко. – Тюмень: Тюменский индустриальный университет, 2020. – 229 с.

- Борейко Д. А. Применение метода конечно-элементного анализа для автоматизации оценки начальных испытательных нагрузок при проведении исследований напряженно-деформированного состояния трубных образцов / Д. А. Борейко, Д. Ю. Сериков // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – № 4(573). – С. 38–42.

- Цхадая Н. Д. Пассивные методы контроля – действенный инструмент повышения эффективности оценки технического состояния нефтегазового оборудования / Н. Д. Цхадая, Д. А. Борейко, Д. Ю. Сериков // Инженер-нефтяник. – 2021. – № 3. – С. 15–20.

- Быков И. Ю. Методика оценки технического состояния конструкций нефтегазового оборудования нетепловыми пассивными методами диагностики / И. Ю. Быков, Д. А. Борейко, А. Л. Смирнов // Инженер-нефтяник. – 2017. – № 4. – С. 5–11.

- Быков И. Ю. О чувствительности методов неразрушающего контроля при обнаружении дефектов / И. Ю. Быков, Д. А. Борейко // Территория Нефтегаз. – 2014. – № 6. – С. 48–53.

- Борейко Д. А. Совершенствование технологии извлечения товарного водорода из отходящих газов на установках получения технического углерода отечественных газоперерабатывающих производств / Д. А. Борейко, А. А. Белякова, Д. Ю. Сериков // Инженер-нефтяник. – 2023. – № 2. – С. 50–55.

- Быков И. Ю. Диагностика нефтегазопромыслового оборудования методами неразрушающего контроля / И. Ю. Быков, Д. А. Борейко. – 3-е издание, переработанное. – Старый Оскол: ООО «Тонкие наукоемкие технологии», 2019. – 244 с.

- Разработка технологических процессов изготовления деталей машин: учебное пособие / Т. П. Глинникова, С. А. Волегов, Д. Ю. Сериков, Д. А. Борейко; Т. П. Глинникова, С. А. Волегов, Д. Ю. Сериков, Д. А. Борейко. – Ухта: Ухтинский государственный технический университет, 2023. – 128 с.

- Блинков О. Г. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения / О. Г. Блинков, С. Е. Анисимова, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 6(114). – С. 5–8.

- Проблемы выбора методов процесса модернизации промышленных предприятий / А. А. Манираки, Д. Ю. Сериков, Р. Ф. Гаффанов, У. С. Серикова // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 1(109). – С. 28–33.

- Маслин А. И. Повышение эффективности нефтепромыслового оборудования / А. И. Маслин, А. С. Новиков, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2018. – № 4. – С. 9–15.

- Блинков И. О. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия / И. О. Блинков, О. Г. Блинков, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 4(112). – С. 48–51.

- Сериков Д. Ю. Методики определения физико-механических характеристик армирующего композиционного материала, используемого для упрочнения вооружения шарошечного бурового инструмента / Д. Ю. Сериков // Строительство нефтяных и газовых скважин на суше и на море. – 2016. – № 12. – С. 29–32.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №1/2024

Статья в формате pdf →