Анализ конструктивных особенностей промывочных систем шарошечного бурового инструмента

Д. Ю. СЕРИКОВ – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина serrico@rambler.ru

В. Н. АГЕЕВА – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

У. С. СЕРИКОВА – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

В статье представлен анализ конструкций промывочных систем шарошечного бурового инструмента. Установлены взаимозависимости основных факторов, влияющих на эффективность процесса очистки забоя скважины при бурении шарошечными долотами. Проведен анализ вариантов наиболее эффективного направления гидромониторной струи для различных типов и конструкций вооружения, а также условий бурения. Обоснована необходимость проведения мероприятий по снижению неблагоприятного влияния экранирующих струй на процесс очистки забоя для гидромониторных долот, таких как: применение асимметричной схемы промывки; использование эффекта эжекции; оснащение долот вихревыми камерами; применение пульсирующей промывки; использование насадок уменьшенного диаметра с приближением их к забою; применение оригинальной конструкции компоновки низа буровой колонны (КНБК); изменением схемы расположения насадок и их формы. Описаны преимущества и недостатки асимметричной схемы промывки и различные варианты ее совершенствования. Представлены конструктивные схемы исполнения шарошечных буровых долот с использованием шламотводящих отверстий в лапах и различных эжекционных систем. Проведенный анализ конструкций промывочных систем шарошечного бурового инструмента свидетельствует о наличии значительных резервов в повышении эффективности очистки забоя от шлама путем оптимизации схем промывки и промывочных узлов, а также варьируя формой гидромониторных насадок.

Ключевые слова: шарошечный буровой инструмента, гидромониторная насадка, промывочная жидкость.

Современные способы бурения в основном сопровождаются непрерывной промывкой ствола скважины. Достаточность знаний о процессах, происходящих при течении жидкости в процессе промывки, позволяют определять гидродинамические закономерности и четко ставить задачи при конструировании гидравлического оборудования. При этом определяются геометрические формы промывочных узлов, что повышает эффективность процесса промывки и бурения в целом. Основным элементом промывочного узла породоразрушающего бурового инструмента, во многом определяющего, его эффективность, является гидромониторная насадка. Именно ее конструктивные особенности (геометрия, профиль и др.) в основном предопределяют эффективность промывочного узла в целом [1,2].

Как известно, эффективность работы буровых шарошечных долот, особенно при бурении глубоких скважин, наряду с вооружением и опорными элементами, определяется совершенством системы промывки, которая должна соответствовать физико-механическим свойствам разбуриваемых горных пород, глубине и диаметру скважины. Причем, как установлено отечественными и зарубежными исследователями, рациональная организация потоков промывочной жидкости в призабойной зоне и предотвращение сальникообразования, особенно на рабочих элементах шарошек, является значительным резервом повышения производительности буровых шарошечных долот, особенно при разбуривании вязких пород.

Очистка, как вооружения шарошек, так и забоя от шлама в современных шарошечных долотах осуществляется потоком очистного агента, подводимого к забою через промывочные узлы, оснащенные металло- или минералокерамическими насадками, устанавливаемыми в каналах корпуса буровых долот [3,4].

Для установления взаимозависимости основных факторов, влияющих на эффективность очистки забоя, процесс очистки забоя скважины может быть рассмотрен, как три последовательных этапа. Первый этап характеризует отрыв частиц породы от массива забоя. Второй представляет транспортировку отделившихся частиц по забою в надшарошечное пространство, а третий – транспортирование бурового шлама из надшарошечной зоны в затрубное пространство [5]. Указанные этапы имеют различную физическую природу и оказывают различное влияние на качество очистки забоя от шлама. Поэтому использование очистных устройств соответствующей конструкции должно быть обусловлено степенью влияния на тот или иной этап очистки забоя, так как фактор, положительно воздействующий на один из этапов, может отрицательно влиять на другой. В связи с этим, при разработке конструкций промывочных узлов, выборе схем их размещения и форм гидромониторных насадок следует стремиться к тому, чтобы промывочная система позитивно воздействовала на все три этапа. Основное внимание уделяется на тот этап, который для данных конкретных условий является наиболее значимым.

С этой точки зрения при использовании шарошечных долот с зубчатым вооружением большее внимание следует уделять фактору очистки вооружения долот с целью избежания сальникообразования, особенно при бурении вязких глинистых пород. При использовании долот с твердосплавным вооружением основное внимание отводится фактору эффективного удаления шлама в затрубное пространство с целью исключения абразивного износа козырьков лап, опорных элементов и вооружения. Как известно, в настоящее время практически все шарошечные долота выпускаются с промывочными узлами, оснащенными гидромониторными насадками, способствующими повышению эффективности работы долот, особенно при бурении мягких пород. Указанные породы могут также с успехом разрушаться непосредственно промывочными струями высокого давления. В то же время высокоскоростные струи промывочной жидкости, направляемые через проемы между шарошками, служат экраном на пути выноса шламового потока с забоя скважины через межшарошечные проемы. Это приводит к тому, что наиболее крупный шлам отжимается к центру забоя и подвергается повторному измельчению. Кроме того, при истечении высокоскоростных струй наблюдается эффект эжекции, способствующей возврату части шлама под рабочие элементы шарошки и попаданию его в опоры долота, вызывая их дополнительный износ, а в некоторых случаях и заклинивание шарошек. К тому же экранирующее действие струй способствует удалению шлама через зазоры между стенками скважины и торцами шарошек и лап, вызывая их усиленный износ. В связи с этим становится очевидным необходимость разработки мероприятий по снижению неблагоприятного влияния экранирующих струй.

Такими мероприятиями являются:

- применение асимметричной схемы промывки;

- использование эффекта эжекции;

- оснащение долот вихревыми камерами;

- применение пульсирующей промывки;

- использование насадок уменьшенного диаметра с приближением их к забою;

- применение оригинальной конструкции компоновки низа буровой колонны (КНБК);

- изменением схемы расположения насадок и их формы.

Асимметричная схема промывки может быть достигнута путем глушения одного или двух промывочных каналов. В этом случае образуется упорядоченная схема промывки, обеспечивающая вынос шлама через свободные от струй проемы между шарошками. Промысловые испытания в различных регионах подтвердили высокую эффективность работы долот с асимметричной промывкой. Одновременно с этим было выявлено, что лапа долота и шарошка, расположенные по ходу вращения долота относительно свободного проема, подвергаются усиленному износу движущимся потоком шлама. В связи с этим было предложено [4] использовать «блуждающую» асимметричную схему промывки, когда по очереди перекрываются разные промывочные каналы. Это достигается тем, что устье каждого промывочного канала выполняется с конической расточкой под шаровой клапан, перекрывающий в процессе бурения один из промывочных каналов.

После проходки на длину ведущей бурильной трубы во время наращивания бурильной колонны клапан выносится во внутреннюю полость ниппеля долота и при постановке инструмента на забой может занять любое положение, перекрывая один из трех каналов (для трехшарошечных долот). Наибольший эффект долот с «блуждающей» промывкой достигается при значительной проходке на долото и высокой механической скорости бурения. В некоторых случаях более эффективным оказывается использование только одной насадки с большим поперечным сечением выходного канала [6], для размещения которой оси двух цапф смещают к третьей цапфе, а насадку размещают между смещенными цапфами, образующими расширенный проем. В этом случае промывочная жидкость подводится к забою и движется по нему к проемам, свободным от насадок.

С целью дальнейшего повышения эффективности работы долота с одной насадкой, за счет увеличения зоны воздействия ядра струи на поверхность забоя скважины, торец сопла, в некоторых случаях, выполняют с косым срезом, обращенным в сторону оси долота, причем торец сопла может иметь как прямую, так и вогнутую форму. Такое выполнение торца сопла за счет разной величины давления в полости сопла и за срезом около кромок обеспечивает дополнительный угол раскрытия струи и дополнительное увеличение ее скорости, при этом поток поворачивается на такой угол, чтобы давление в потоке уравнялось с давлением в свободном пространстве [7]. Таким образом, увеличение эффективной зоны воздействия струи на забой может быть достигнуто, как за счет изменения скорости потока в сопле, так и за счет изменения угла среза торца сопла.

Другим способом уменьшения вредного влияния экранирующего действия промывочных струй является изменение угла наклона насадок относительно забоя. Уменьшение угла наклона позволяет снизить давление на отдельные участки забоя, что способствует росту тангенциальных напряжений и, тем самым, разрушению породы, а также отрыву ее от забоя. Такое решение в частности было предложено в работе [8], в которой для исключения повторного измельчения шлама, преждевременного износа вооружения долот и снижения скорости бурения одна из насадок трехшарошечного долота была размещена в вершине шарошки и направлена по касательной к забою в сторону насадки, обращенной к периферии забоя скважины. При этом поток жидкости, выходящий из наклонной насадки, смывает из-под зубьев отделившиеся частицы породы, концентрируя их на периферийном участке забоя. Туда же направляется поток жидкости из первой насадки, ориентированной в сторону периферии забоя. Эти потоки, отражаясь от плоскости забоя и стенок скважины, поднимаются в надшарошечную зону и далее в затрубное пространство.

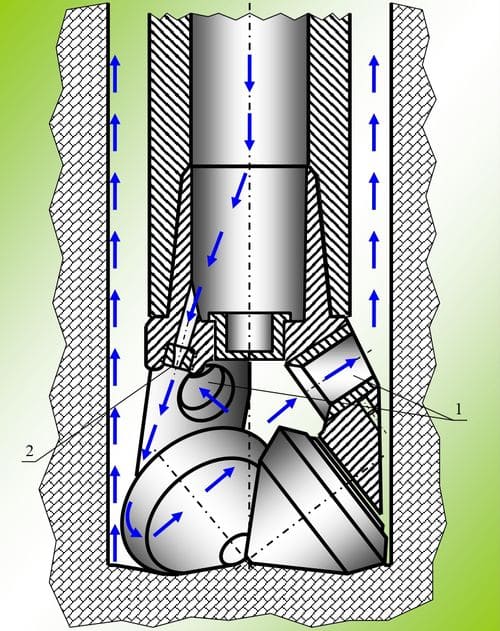

Кроме этого большое распространение, как в зарубежной, так и отечественной практике бурения для снижения отрицательного влияния экранирующего действия высокоскоростных струй получили решения, связанные с выполнением лап долот с отверстиями (рис. 1) для удаления шлама из надшарошечной зоны [9,10]. Так, в работе [9] лапы долота непосредственно над цапфами выполнены с каналами, сообщающими надшарошечную полость с затрубным пространством. Однако, как показали исследования, эффективность выноса шлама через эти отверстия мала и составляет не более 11% [2;11].

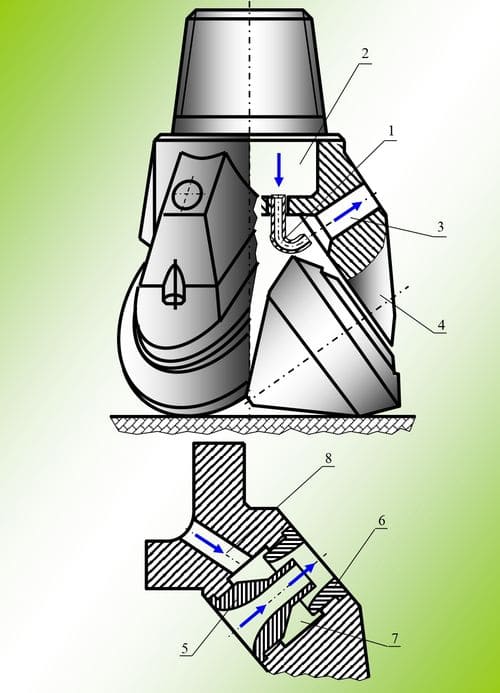

Более совершенным является конструкция долота [10,11], в котором для лучшего удаления шлама в затрубное пространство предложено, по крайней мере, одно отверстие в лапе оснастить эжекционной насадкой, эжектирующий канал которой соединен с полостью корпуса посредством патрубка (рис. 2). В первом варианте роль эжектора выполняет изогнутый патрубок 1, один конец которого размещен в полости 2 ниппеля долота, а другой – в полости канала 3 в лапе 4. В другом варианте эжекционная насадка образована двумя концентрично установленными втулками 5 и 6, закрепленными в лапе долота. Кольцевая полость между втулками образует эжектирующий канал 7, сообщенный с полостью 2 долота через отверстие 8. Промывочная жидкость, подаваемая к насадке из ниппельной полости долота, создает в канале лапы эффект эжекции, улучшающий вынос шлама из надшарошечной зоны. Однако эффективность удаления шлама у этих долот также недостаточна, что обусловлено низким к.п.д. эжекционной насадки, представляющей собой в обоих вариантах струйный насос недостаточно совершенной конструкции.

Основными причинами низкого к.п.д. таких эжекционных насадок являются:

- недостаточная длина камеры смешения из-за ограниченной толщины лапы;

- обогащенный шламом раствор выносится с забоя не по оси эжектирующей насадки, а под углом, что приводит к значительным потерям;

- в долотах малого диаметра возникают проблемы по выполнению отверстий в лапе нужного размера, что с одной стороны связано с прочностью лапы, а с другой стороны с необходимостью выноса крупных частиц шлама.

Рис. 1. Схема движения промывочной жидкости в конструкции долота с шламоотводящими отверстиями в лапах: 1 – шламоотводящее отверстие в лапе; 2 – гидромониторная насадка

Рис. 2. Трехшарошечное буровое долото, оснащенное эжекционной насадкой: 1 – изогнутый патрубок; 2 – полость ниппеля; 3 – канал; 4 – лапа долота; 5, 6 – втулки; 7 – эжектирующий канал; 8 – отверстие

Разновидностью долот с узлами для принудительного выноса шлама являются долота, описанные в работах [12,13]. В работе [12] для обеспечения очистки забоя от шлама независимо от перепада давления промывочной жидкости в долоте, разработан узел для принудительного подъема и выноса шлама в виде крыльчатки с приводом для ее вращения. При этом крыльчатку располагают в центральной части надшарошечного пространства, а ее привод выполняют в виде турбины, установленной в ниппельной полости корпуса долота и соединенной с крыльчаткой посредством вала. Другим вариантом выполнения привода крыльчатки является использование для этой цели шарошек, обратные конуса которых введены в зацепление с корпусом крыльчатки. Дальнейшее развитие это решение получило в работе [13], в которой с целью повышения эффективности очистки забоя путем сообщения жидкости дополнительной энергии, привод крыльчатки расположен в специальном переводнике, причем лопасти крыльчатки выполнены с углом наклона к горизонтальной плоскости в пределах 90°-180°, а корпус долота – со сквозной внутренней полостью. Однако, устройства, описанные в работах [12,13] не получили практического применения. Это связано со значительной сложностью узла принудительного подъема шлама и необходимостью серьезных изменений в конструкции самого долота, ведущих к снижению прочности его корпуса из-за уменьшения размеров сварных швов. Кроме того, необходимость расположения крыльчатки непосредственно над шарошками может привести к возникновению аварийной ситуации, особенно при образовании значительных люфтов в опорах шарошек из-за возможности заклинивания крыльчатки и шарошки.

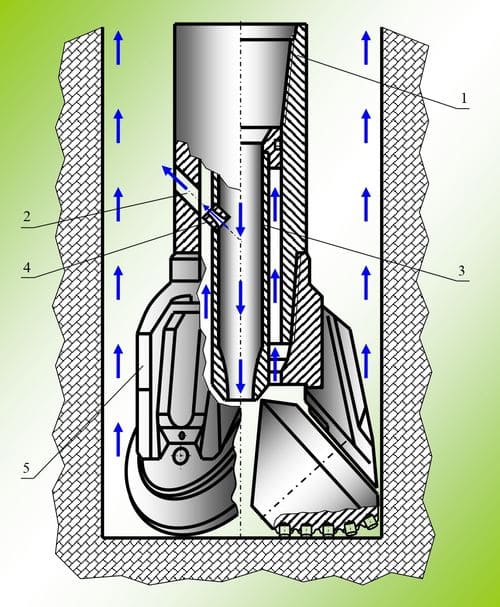

Более перспективными являются конструкции долота [14] и бурового снаряда [15]. В шарошечном долоте [14] одна из цапф выполнена с промывочным каналом, разветвляющимся при выходе из цапфы на рукава, причем один из рукавов направлен в сторону забоя, а другой – в противоположную сторону. Последний при выходе из цапфы формирует восходящий поток, создающий эжекционный эффект, который способствует, как качественной очистке забоя, так и снижению гидростатического давления в призабойной зоне, что способствует эффективному разрушению породы. Буровой снаряд [15] содержит полый корпус 1 с боковым каналом 2, расположенное в полости корпуса 1 сопло 3, с сужением в нижней части и насадкой 4, установленной соосно с боковым каналом 2 корпуса и ориентированной выходным каналом в сторону устья скважины (рис. 3).

Рис. 3. Трехшарошечное буровое долото с узлами для принудительного выноса шлама: 1 – корпус; 2 – боковой канал; 3 – сопло; 4 – насадка; 5 – долото

В процессе работы долота из-за наличия в промывочном сопле 3 сужения возникает давление подпора, благодаря чему создается восходящий поток через насадку 4. Восходящий поток в свою очередь создает эжектируемый поток, обеспечивающий подсос обогащенного шлама из надшарошечной зоны через кольцевое пространство между внутренней полостью корпуса 1 и наружной поверхностью сопла 3, уменьшая вероятность сальникообразования в надшарошечной зоне долота 5. Преимуществом устройств [14,15] является простота конструкции и возможность их широкого использования в самых различных условиях.

Повышение эффективности работы долота может быть достигнуто также за счет реализации импульсной гидромониторно-эжекционной схемы промывки призабойной зоны скважины. Так, например, в долоте [16] это обеспечивается использованием вращающейся втулки с радиальным каналом, расположенным в одной горизонтальной плоскости с входным каналом эжекционной насадки, и с тангенциальными щелевидными прорезями для вращения втулки. Втулка расположена в полости ниппельной части долота соосно с корпусом и после спуска долота и подачи промывочной жидкости начинает вращаться относительно корпуса.

При этом радиальный канал его периодически совпадает с входным каналом эжекционной насадки и часть промывочной жидкости импульсами направляется в сторону устья скважины, организуя восходящий поток и препятствуя образованию наддолотного сальника. В долоте [17] импульсный режим промывки также обеспечивается за счет перекрытия выходных каналов долота вращающимся кольцом с фасонными выступами на торцевых поверхностях и с приводной шестерней, взаимодействующей с торцом, по крайней мере, одной шарошки. В процессе работы вращение от шарошки передается кольцу, которое периодически открывает и перекрывает промывочные каналы долота, обеспечивая импульсную подачу очистного агента в эжекционные и промывочные каналы. При этом верхний и нижний торцы кольца имеют фасонные выступы, армированные эластичным износостойким материалом. К недостаткам данных долот следует отнести малую надежность узлов для создания пульсационной промывки. Это связано, как с возможностью заклинивания вращающейся втулки или кольца, так и с тем, что при износе опор и появлении люфтов связь между регулирующим кольцом и торцевой поверхностью шарошек бурового долота нарушается.

При этом может произойти или заклинивание шарошек кольцом с выходом долота из строя или заклинивание кольца с исключением продолжения пульсирующего режима работы промывки, а в некоторых случаях и полное исключение промывки. Более перспективным является создание специальных устройств, основанных на использовании вихревых камер [18,19].

Эти устройства являются, как правило, автономными и представляют собой в первом случае [18] переводник с тангенциальными каналами, защитной юбкой, устанавливаемой на наружной поверхности переводника и отводным патрубком, сообщающим полость защитной втулки с призабойной зоной. В процессе бурения потоки промывочного агента, истекающие из двух насадок, захватывают после смывания шарошек частицы разрушенной породы и движутся в направлении проема, не занятого истекающей струей. Часть промывочного агента, истекающая через тангенциальные отверстия в переводнике, создает в кольцевом пространстве над долотом вращательно-вихревой поток, значительно снижающий давление в зоне вихря по сравнению с периферийной зоной скважины. В результате за счет эжекционного эффекта происходит подсос промывочного агента с частицами выбуренной породы через отводной патрубок из призабойной зоны в затрубное пространство. Для повышения эффективности работы отводного патрубка его верхний конец подводится к внутренней поверхности образующегося вихря. Однако зона действия отводного патрубка в данном устройстве охватывает только часть кольцевого пространства, через которое осуществляется удаление шлама с забоя скважины. Этот недостаток устраняется в устройстве [19] благодаря выполнению эжекционного узла в виде кольцевого сопла, причем наружная поверхность у корпуса эжекционного узла выше кольцевого сопла имеет участок цилиндрической формы, переходящий в сторону устья скважины в коническую форму. Поток промывочной жидкости, попавший в кольцевое сопло, направляется по затрубному пространству к устью скважины. При этом сопло и кольцевой канал, образованный стенкой скважины и наружной поверхностью устройства с коническо-цилиндрическими участками и наружной поверхностью бурильной колонны, работают как эжектор, обеспечивая снижение забойного давления ниже кольцевого сопла. Преимуществом устройств [18,19] является автономность.

Это с одной стороны позволяет использовать вихревые насосы самой различной конструкции в зависимости от условий работы долота, а с другой стороны совершенно не меняет конструкцию самого долота. Все это снижает стоимость буровых работ.

Экранирующее влияние струй можно уменьшить путем приближения насадок к забою и уменьшения их диаметра. Приближение насадок к забою ведет к уменьшению площади воздействия струи на забой, снижению дифференциального давления, а также к улучшению условий отрыва частиц разрушенной породы и удаления шлама. Применение насадок малого диаметра также способствует лучшему выносу шлама с забоя, благодаря уменьшению затрат энергии струи на прохождение через затопленный участок за счет более высокой энергии струи, а также за счет освобождения большей части проема между шарошками, то есть уменьшения площади экранирующего воздействия самих насадок.

Улучшение очистки забоя от шлама может быть достигнуто также за счет применения соответствующей КНБК. Так, в устройстве [20] это достигается за счет интенсификации турбулизации промывочной жидкости в призабойной зоне скважины и дробления в ней наиболее крупных частиц шлама. С этой целью непосредственно над долотом устанавливают спиральную лопасть, торцевая часть которой снабжена башмаком с плоской ударной поверхностью, увеличивающейся от центра к периферии и армированой твердым сплавом.

В другом устройстве [21] эта же задача решается за счет использования конфузорных и диффузорных насадок, расположенных ступенчато на наружной поверхности утяжеленной бурильной трубы, установленной между шарошечным долотом и спиральным калибратором.

Таким образом, на основании проведенного анализа конструкций промывочных систем шарошечных долот можно сделать вывод о наличии значительных резервов в повышении эффективности очистки забоя от шлама путем оптимизации схем промывки и промывочных узлов, а также варьируя формой гидромониторных насадок.

ЛИТЕРАТУРА:

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением. – М.: Нефть и газ, 2015.

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015.

- Васильев А. А., Вышегородцева Г. И., Сериков Д. Ю., Исследование влияния схемы промывки шарошечного бурового долота на очистку забоя скважины. «Строительство нефтяных и газовых скважин на суше и на море». №5, 2015.

- Ясашин В. А. Повышение эффективности породоразрушающего бурового инструмента конструкторско-технологическими методами. Докторская диссертация. Москва, 2009.

- Жидовцев Н. А. и др. Совершенствование схем промывки буровых долот. Нефтяное хозяйство – 1980, №7.

- А.с. 625015 СССР, МКИ Е 21 В 10/18. Трехшарошечное долото. 25.09.1978.

- А.с. 1198181 СССР, МКИ Е 21 В 10/18. Промывочный узел долота. 17.05.1981.

- А.с. 456886 СССР, МКИ Е 21 В 10/18. Трехшарошечное гидромониторное долото. 15.01.1975.

- Пат. 3099324 США, МКИ 175-337. Circulation ports for drill bit. 30.06.1963.

- А.с. 599031 СССР, МКИ Е 21 В 10/18. Буровое долото. 25.031978.

- Мавлютов М. Р. Разрушение горных пород при бурении скважин. М.: Недра. – 1979.

- А.с. 630394 СССР, МКИ Е 21 В 10/18. Буровое долото. 30.101978.

- Пат. 2023856 США, МКИ 175-337. Circulation ports for drill bit. 21.04.1979.

- А.с. 909090 СССР, МКИ Е 21 В 10/18. Отклонитесь для искривления скважин. 28.02.1982.

- А.с. 1810465 СССР, МКИ Е 21 В 10/18. Гидроударник. 21.09.1989.

- А.с. 866109 СССР, МКИ Е 21 В 10/18. Буровое шарошечное долото. 23.09.1981.

- А.с. 1535966 СССР, МКИ Е 21 В 10/18. Буровое долото. 15.01.1990.

- А.с. 1004601 СССР, МКИ Е 21 В 10/18. Гидромониторное долото. 15.03.1983.

- А.с. 1593327 СССР, МКИ Е 21 В 10/18. Способ бурения скважин. 15.02.1988.

- А.с. 1585491 СССР, МКИ Е 21 В 10/18. Устройство для бурения скважин. 30.01.1984.

- А.с. 1694844, МКИ Е 21 В 10/18. Буровое устройство. 13.02.1989.