Совершенствование конструкций разъединителей

Д. Ю. СЕРИКОВ – к.т.н., доцент РГУ нефти и газа имени И. М. Губкина

А. В. БОДНАРЧУК – бакалавр РГУ нефти и газа имени И. М. Губкина

В данной статье представлены результаты работы, направленной на совершенствование конструкций разъединительных устройств. Проведен анализ существующих конструкций разъединителей, на основе которого определены пути их дальнейшего совершенствования. В результате проведенной работы, разработаны новые конструкции разъединительных устройств, позволяющие существенно повысить эффективность и надежность работы данного вида инструмента.

Прихваты бурильного инструмента и обсадных колонн являются одним из наиболее сложных видов аварий. В основном прихваты бурильных и обсадных колонн происходят по следующим причинам [1]:

- вследствие перепада давлений в скважине и проницаемых пластах и непосредственного контакта некоторой части бурильных и обсадных колонн со стенками скважины в течение определенного времени;

- при резком изменении гидравлического давления в скважине вследствие выброса, водопроявления или поглощения бурового раствора;

- вследствие нарушения целостности ствола скважины, вызванного обвалом, обрушением, осыпанием, вытеканием пород или же сужением ствола;

- вследствие образования сальников на долоте в процессе бурения или при спуске и подъеме бурильного инструмента;

- вследствие заклинивания бурильной и обсадной колонн в желобах, заклинивания бурильного инструмента из-за попадания в скважину посторонних предметов, заклинивания нового долота в суженной части ствола из-за сработки по диаметру предыдущего долота;

- вследствие оседания частиц выбуренной породы или твердой фазы глинистого раствора при прекращении циркуляции бурового раствора;

- при неполной циркуляции бурового раствора через долото за счет пропусков в соединениях бурильной колонны;

- при преждевременном схватывании цементного раствора в кольцевом пространстве при установке цементных мостов;

- вследствие заклинивания долота в деформированной промежуточной обсадной колонне;

- при сломе или полете бурильного инструмента;

- при отключении электроэнергии или выходе из строя подъемных двигателей буровой установки.

В связи с этим меры направленные на предотвращение прихватов и сокращению затрат на их ликвидацию являются актуальными. Одной из них является включение в состав бурового снаряда, разъединительных устройств, позволяющих экстренно отсоединять колонну бурильных труб от бурового инструмента, прихваченного в скважине.

На сегодняшний день существует множество конструкций разьединителей, каждая из которых обладает как своими преимуществами, так и недостатками. Рассмотрим некоторые из них.

Известно разъединительное устройство, включающее корпус, верхний и нижний переходники, последний из которых соединен с корпусом посредством левой резьбы и стопорных пальцев, и подвижный шток с поршнем, установленный в корпусе с возможностью взаимодействия со стопорными пальцами [2]. Недостатком данного устройства является сложность конструкции и оставление в скважине значительного количества деталей после разъединения колонны, что значительно усложняет дальнейшее проведение ловильных работ.

Близким к описанному в [2] по технической сущности и достигаемому результату является разъединитель, включающий составной корпус, состоящий из верхней и нижней частей, соединенных между собой посредством левой резьбы, узел передачи крутящего момента и седло под бросовый клапан [3]. Данное устройство имеет более простую конструкцию по сравнению с [2], и после его срабатывания в скважине остается только нижний переходник с клапаном, что значительно упрощает проведение дальнейших ловильных работ. К отрицательным сторонам этой конструкции можно отнести недостаточную надежность в работе из-за невозможности использования стопорных пальцев необходимого размера, что имеет особое значение при бурении скважин малого диаметра, а также определенную сложность изготовления, связанную с необходимостью точного совмещения осевых отверстий для стопорных пальцев трех сопрягаемых деталей: поршня, корпуса и нижнего переходника.

В связи с этим, с целью повышения надежности работы и упрощение конструкции и технологии изготовления разъединителей была предложена новая конструкция разъединительного устройства [4].

Суть ее заключается в следующем. В разъединителе, включающем составной корпус, состоящий из верхней и нижней частей, соединенных между собой посредством левой резьбы, узел передачи крутящего момента и седло под бросовый клапан, узел передачи крутящего момента выполнен в виде подвижного в осевом направлении полого стержня, установленного в полости корпуса и имеющего фигурные участки на наружной поверхности и нижнем торце для взаимодействия с конгруэнтными участками, выполненными на внутренней поверхности верхней и нижней частей корпуса с возможностью передачи крутящего момента. При этом часть канала под фигурными участками корпуса имеет большую высоту и поперечные размеры по сравнению с соответствующими размерами фигурных участков стержня, а седло под бросовый клапан выполнено в стержне, причем стержень в исходном положении соединен с корпусом-фиксатором. В дополнении к этому:

- фигурные участки корпуса и стержня образованы кулачками или шлицами;

- канал верхней части корпуса имеет ступенчатую форму, причем поперечные размеры ее фигурного участка имеют большие размеры по сравнению с диаметром выходного канала;

- фиксатор стержня выполнен в виде срезного штифта;

- фиксатор стержня выполнен в виде подпружиненного элемента, расположенного в радиальном канале корпуса и взаимодействующего с боковыми стенками кольцевой проточки, выполненной на наружной поверхности стержня.

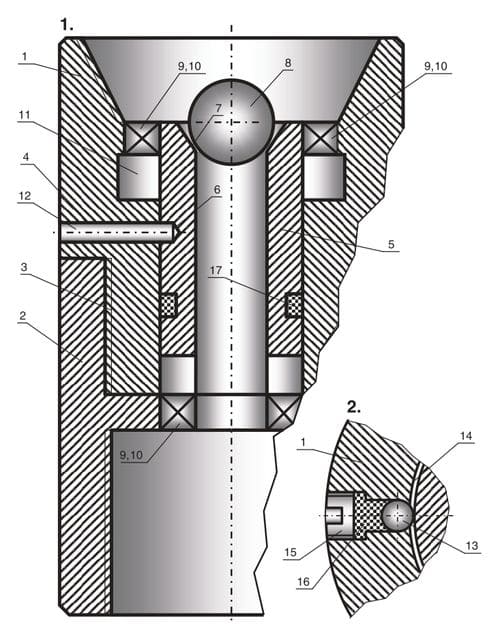

На рис. 1 (1) изображен общий вид разъединительного устройства; на рис. 1 (2) – вариант выполнения фиксатора.

Разъединитель содержит составной корпус (рис. 1 (1)), состоящий из верхней и нижней частей 1 и 2 соответственно, соединенных посредством левой резьбы 3, узел передачи крутящего момента, и седло 7 под бросовый клапан, преимущественно, в виде шара 8. Узел передачи крутящего момента выполнен в виде полого стержня 5, установленного в полости корпуса с возможностью осевого перемещения. Стержень 5 имеет фигурные участки 9 в виде кулачков или шлицев на наружной поверхности и нижнем торце для взаимодействия с конгруэнтными участками 10, выполненными на внутренней поверхности верхней 1 и нижней 2 частей корпуса. При этом канал верхней части 1 корпуса под фигурными участками 10 выполнен в виде кольцевой расточки 11, имеющей большую высоту и поперечные размеры по сравнению с соответствующими размерами фигурных участков 9 стержня 5. Это исключает вероятность передачи крутящего момента от верхней части корпуса 1 к нижней части 2 через стержень 5 после срабатывания разъединителя. Выполнение же поперечных размеров фигурного участка 9 в верхней части стержня 5 больше соответствующих размеров нижней части стержня 5 гарантирует подъем стержня на поверхность после разъединения верхней части корпуса 1 от нижней части 2. Это обеспечивается выполнением входного канала верхней части 1 корпуса с большим диаметром по сравнению с диаметром ее выходного канала. Седло 7 под бросовый клапан 8 выполнено в стержне 5, который в исходном положении соединен с корпусом фиксатором, предотвращающим его осевое перемещение относительно корпуса.

Фиксатор может быть выполнен в виде срезного штифта 12, расположенного в совмещенных радиальных каналах 4 и 6 соответственно корпуса и стержня 5. Предусмотрен вариант выполнения фиксатора в виде подпружиненного элемента, например, шара 13 (рис. 1 (2)), размещенного в радиальном канале 4 корпуса, совмещенном с кольцевой проточкой 14 на наружной поверхности стержня 5.

При этом пружина 15 шара 13 опирается на торец резьбового штифта 16, закрепляемого в радиальном канале корпуса. Фигурные участки 9 и 10 стержня 5 и частей корпуса 1 и 2 могут быть выполнены в виде кулачков или шлицевого соединения, соответственно, на внутренней поверхности верхней и нижней частей корпуса 1 и 2 и наружной поверхности стержня 5. С целью повышения надежности срабатывания разъединителя на наружной поверхности стержня 5 устанавливается уплотнение 17.

Рис. 1 (1, 2). Принципиальная схема разъединительного устройства: 1 - Общий вид разъединительного устройства, 2 - Вариант выполнения фиксатора

Монтаж устройства осуществляют в следующей последовательности. После соединения верхней 1 и нижней 2 частей корпуса по левой резьбе 3 совмещают кулачки или шлицы 10 верхней 1 и нижней 2 частей корпуса таким образом, чтобы они располагались в одной вертикальной плоскости. После этого в полость корпуса вводят стержень 5 и совмещают его кулачки или шлицы 9 с ответными кулачками или шлицами 10 корпуса по всей их длине. Это положение стержня 5 фиксируется штифтами 12 или шаром 13.

В собранном виде разъединитель включают в состав компоновки бурового инструмента над турбобуром, буровым долотом, колонковым снарядом или другой частью компоновки, имеющей наибольший диаметр. В процессе бурения крутящий момент в разъединителе передается от верхней части 1 корпуса к стержню 5, а от него через кулачки или шлицы 9 и 10 на нижнюю часть 2 корпуса. В случае прихвата снаряда сбрасывают клапан 8, который садится в седло 7 стержня 5 и перекрывает его проходное отверстие. После этого начинают прокачивать промывочную жидкость, под давлением которой стержень 5 перемещается вниз и выводит из зацепления кулачки или шлицы 9 или 10. При этом в зависимости от типа применяемого фиксатора штифты 12 срезаются, а шары 13 отжимаются. После этого при правом вращении производят разъединение верхней части 1 корпуса от нижней части 2 по левой резьбе 3, что определяется уменьшением веса на крюке. При этом свободная часть колонны вместе с верхней частью 1 корпуса, со стержнем 5, бросовым шаровым клапаном 8 и пружиной 15 извлекаются на поверхность. В скважине же остается только нижняя часть 2 корпуса.

Предложенная конструкция разъединителя имеет более простую конструкцию, более технологична в изготовлении и обеспечивает высокую надежность работы.

Известно устройство для соединения и разъединения колонны труб со скважинным оборудованием [5]. Устройство состоит из корпуса с упорами, между которыми размещены защелки. В осевом канале установлен ниппель с выступом, связанный с муфтой, концентрично размещенной относительно ниппеля, с образованием кольцевого канала, в котором размещен толкатель, с возможностью взаимодействия с защелками. Над толкателем установлен ступенчатый кольцевой поршень с пружиной. Соединение устройства с внутрискважинным оборудованием осуществляется путем ввода ниппеля в осевой канал корпуса до контакта с упором. Это можно сделать как на устье скважины, так и в случае расположения оборудования на глубине.

К недостаткам конструкции устройства можно отнести:

- возможность несанкционированного отсоединения устройства от оборудования, в случае подачи рабочей жидкости под пласт, например, в случае его обработки или для гидравлической посадки пакера;

- при насосной эксплуатации скважин, когда гидростатическое давление в осевом канале труб лифтовой колонны превосходит гидростатическое давление столба пластовой жидкости в межтрубном пространстве;

- конструктивной особенностью устройства является наличие фиксирующего узла в составе внутрискважинного оборудования, которое может находиться в скважине достаточно долгое время, что может привести к попаданию механических примесей в зазоры, что может служить препятствием для перемещения защелок в зазорах, при повторном присоединении устройства к оборудованию. Эти условия эксплуатации оказывают влияние на надежность и работоспособность уплотнительного элемента, а значит и на надежность работы устройства.

Так же известно устройство для освобождения прихваченных в скважине труб [6]. Устройство состоит из штока, в виде установленного в полости корпуса груза, с ограничителем в нижней части, для взаимодействия в рабочем положении с нижним торцом патрубка узла рассоединения. Шток снабжен кольцевой проточкой, выполненной с коническим участком в верхней части. Узел рассоединения имеет шары, размещенные в исходном положении в кольцевом пазу корпуса, с возможностью взаимодействия с коническим участком штока. Патрубок снабжен резьбой в верхней части, для связи с колонной труб. При натяжении колонны труб, шары взаимодействуют с конусной фаской проточки корпуса и передают радиальное усилие через шары на конический участок штока, что при расчетном осевом усилии приводит к подъему-перемещению груза вверх, в осевом канале корпуса, с попаданием шаров в кольцевую проточку штока.

Устройство может быть настроено на различное осевое усилие, при котором может произойти отсоединение, за счет подбора веса штока и изменение угла наклона конического участка.

При перемещении патрубка вниз, при неподвижном корпусе, шток совместно с шарами может переместиться вниз до упора ограничителем в днище, что может привести к перемещению штока относительно шаров и выходу из взаимодействия с ними конического участка. Тем самым может произойти несанкционированное отделение устройства от извлекаемой трубы. Такая ситуация может возникнуть, например, при случайном взаимодействии корпуса со стенкой обсадной колонны.

В связи с этим специалистами ЗАО «Проммашсервис» совместно с сотрудниками РГУ нефти и газа имени И. М. Губкина была разработана конструкция разъединительного устройства, позволяющая обеспечить:

- возможность безаварийного спуска внутрискважинного оборудования, при связи через разъединитель с колонной труб;

- возможность подачи под давлением рабочей жидкости в устройство, с передачей в полость скважины, например, для посадки гидравлического пакера или обработки продуктивного пласта;

- возможность контролируемого отсоединения разъединителя от внутрискважинного оборудования, путем подачи шарового клапана на седло и создания перепада на последнем, захватом и выводом груза из взаимодействия с фиксаторами.

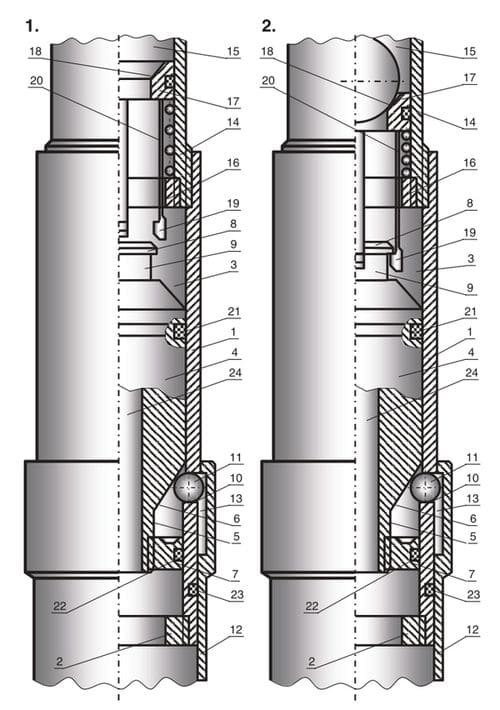

Суть разработки заключается в следующем. Разъединитель содержит полый корпус с расточкой, в осевом канале которого установлен переходник с отверстиями и грузом в осевом канале [7]. Груз снабжен кольцевой проточкой и ограничителем на нижнем кольце и установлен на фиксаторах в виде шаров, расположенных в отверстиях переходника, при взаимодействии последних с полым корпусом (рис. 2 и рис. 3).

Переходник содержит переводник, в котором установлена гайка, подпружиненный кольцевой поршень с седлом под шаровой клапан и цанговым захватом с лепестками, пропущенными через гайку, в осевой канал переходника. Груз снабжен кольцевой проточкой с цилиндрическим выступом на верхнем кольце и сквозным осевым каналом. На наружной поверхности груза выполнены кольцевые канавки и установлены уплотнители с расположением выше и ниже расположения фиксаторов. Переходник установлен в осевом канале полого корпуса, с возможностью осевого перемещения, и снабжен упорной гайкой и уплотнителем.

Устройство состоит из переходника 1, снабженным в нижней части упорной гайкой 2. В осевом канале 3 переходника 1 установлен груз 4 в виде цилиндра, на нижнем конце которого выполнена кольцевая проточка 5, с коническим участком 6, перекрытой ограничителем 7. Верхний конец груза 4 выполнен в виде цилиндрического выступа 8 с кольцевой проточкой 9. В переходнике 1 выполнен ряд отверстий 10, в которых установлены шары 11, входящие во взаимодействие с внутренней поверхностью полого корпуса 12, в месте выполнения кольцевой проточки 13, и коническим участком 6 в кольцевой проточке 5 груза 4.

Рис. 2 (1, 2). Конструкция устройства в разрезе в положении: 1 - Соединения с внутрискважинным оборудованием, 2 - Начала отсоединения от внутрискважинного оборудования

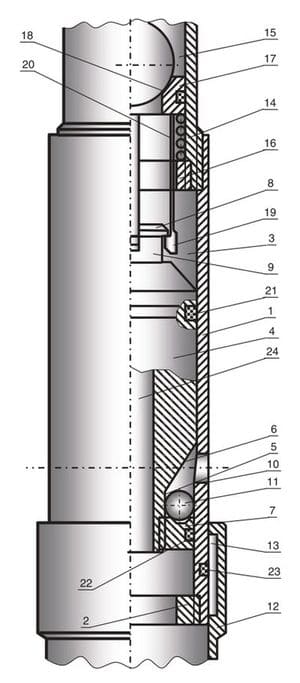

Рис. 3. Конструкция устройства в разрезе в положении выхода из взаимодействия с внутрискважинным оборудованием

Верхний конец переходника 1 снабжен переводником 14, в осевом канале 15 которого установлена гайка 16, и подпружиненным кольцевым поршнем 17, снабженным посадочным седлом 18 и цанговым захватом 19 на нижнем конце, лепестки 20 которого пропущены через осевой канал гайки 16. Кольцевой зазор между грузом 4 и переходником 1 перекрыт уплотнителями 21 и 22. Зазор между переходником 1 и полым корпусом 13 перекрыт уплотнителем 23. В теле груза 4 выполнен осевой канал 24 для связи полости лифтовой колонны труб с осевым каналом оборудования, спускаемого на разъединителе в скважину.

Принцип работы устройства заключается в следующем. Устройство подсоединяется к внутрискважинному оборудованию, например, к пакеру, с которым он связан через корпус 12 и спускается на трубах в скважину.

При оснащении скважины пакерами с гидравлическим способом посадки, через устройство возможна подача под давлением рабочей жидкости для его посадки. При необходимости отсоединения колонны труб от пакера, в ее осевой канал подается шар с посадкой на седло 18 (рис. 3). При подаче избыточного давления рабочей жидкости в осевой канал 15 колонны труб, последнее сообщается на подпружиненный кольцевой поршень 17, с его перемещением вниз в направлении груза 4. Цанговый захват 19 проходит мимо цилиндрического выступа 8, с расположением головок лепестков 19 в кольцевой проточке 9. После сброса давления, усилием сжатой пружины кольцевой поршень 17 перемещается вверх в переводники 14, вместе с грузом 4, который перемещается относительно шаров 11, что приводит к их расположению в кольцевой проточке 5. Натяжением колонны труб переходник 1 перемещается вверх относительно корпуса 12, что приводит к выпадению шаров 11 из отверстий 10 и они располагаются на поверхности ограничителя 7. Тем самым происходит отсоединение колонны труб от полого корпуса 12, связанного с пакером и подъем устройства на поверхность.

Таким образом, повсеместное применение отсоединительных устройств новых конструкций позволит существенно снизить затраты на ликвидацию последствий аварий, неминуемо возникающих при сооружении нефтяных и газовых скважин.

ЛИТЕРАТУРА:

- Мищевич В. И., Сидоров Н. А. Справочник инженера по бурению. Изд.: Недра. 1973.

- Бушуев И. П. Гидравлический отсоединитесь. Авт.св. СССР №438774, кл. 21В 17/06, опубл. 05.08.74. Бюл. №29.

- Государственное геологическое предприятие «Приморгеология». Патент РФ №2002026, кл. Е21В 17/06, опубл.30.1993, Бюл. №39–40.

- Панин Н. М., Сериков Д. Ю. и др. Разъединитель. Пат. РФ на изобр. №2428557, опубл. Б. И. № 25 от 10.09.2011.

- Папуловский А. М., Максутов Р. А., Доброскок Б. Е. Усторойство для соединения и разьединения колонны труб. А.с. №609869, Мкл. Е21В 33/12, опубл. 05.06.78. Бюл. №21.

- Сафонов Б. Ф., Шинкевич Г. Г. Устройство для освобождения прихваченных в скважине труб. А.с. СССР №1574792 Мкл. Е21В 31/107, опубл. 10.12.87., Бюл. №24.

- Боднарчук В. А., Граб А. Н., Машков В. А. Разъединитель. Пат. РФ на изобр. №2482257, опубл. Б.И. № 14 от 20.05.2013.