Совершенствование бурового инструмента для бурения скважин в условиях аномально высокого пластового давления

В. М. КОНОНОВ – д.т.н., профессор ФГБОУ ВО Московский политехнический университет (МОСПОЛИТЕХ)

Д. Ю. СЕРИКОВ – д.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

В данной статье представлены результаты работы по разработке специальных конструкций буровых долот для проходки скважин в условиях аномально высокого пластового давления. Даны рекомендации по проектированию отдельных элементов буровых долот для бурения нефтяных и газовых скважин, обеспечивающих повышение основных эксплуатационных показателей данного вида бурового инструмента при проходке взрывоопасных пластов с высоким пластовым давлением, снижение травмоопасности и повышение безопасности бурового персонала.

Ключевые слова: коронка для бурения скважин, породоразрушающие элементы, механическая скорость бурения, проходка на инструмент.

Как показывают результаты многочисленных исследований, нефтегазоносные продуктивные пласты, в том числе и в зонах, обладающих повышенным пластовым давлением, необходимо разбуривать с учетом физико-химических характеристик пластовых флюидов и геолого-физических особенностей пласта-коллектора. Технология вскрытия продуктивных нефтяных и газовых пластов, особенно в условиях аномально высоких пластовых давлений, включает большой круг вопросов, связанных зачастую с противоположными требованиями, например, по обеспечению «чистоты» стенок скважин, вскрывающих продуктивный пласт, и по плотности применяемых буровых растворов, обеспечивающих предупреждение флюидопроявлений. На практике данные вопросы решаются, как правило, в пользу применения более тяжелых растворов, т.е. путем увеличения репрессии, чем это требуют интересы максимально возможного сохранения коллекторских свойств продуктивных горизонтов.

Репрессия, создаваемая в процессе бурения скважины, отрицательно влияет на коллекторские свойства пласта (стенки скважины), в результате чего удлиняются сроки освоения скважины, снижается ее дебит, уменьшается коэффициент нефтеотдачи.

Кроме того, чрезмерное превышение давления бурового раствора над пластовым давлением приводит к гидроразрыву пластов и к уходу в пласт большого количества бурового раствора.

Однако, несмотря на нежелательные последствия при применении утяжеленных буровых растворов (повышение динамических нагрузок, увеличение «закупоривающей» способности буровых растворов и тд.), эта технология бурения дает возможность достигать требуемых практических результатов, т.е. без осложнений обеспечивать процесс строительства скважин, от которого, в значительной степени зависит геологическая и экономическая эффективность разведки и разработки нефтяных и газовых месторождений.

Повышению эффективности бурения скважин в условиях аномально высоких пластовых давлений (или высоких пластовых давлений) способствует применение специального бурового инструмента, и, в частности, буровых коронок, предназначенных для бурения скважин (или интервалов) с высоким пластовым давлением.

На сегодняшний день, существует множество разработок, направленных на совершенствование конструкций коронок для бурения скважин. Однако, несмотря на это, все равно существует необходимость дальнейшего совершенствования существующих и поиска новых конструкций данного вида бурового инструмента.

Это связано, прежде всего, с тем, что практически все существующие конструкции обладают одним существенным недостатком, снижающим эффективность их работы, заключающимся в возможности попадания шлама во внутреннюю полость коронки и в конечном итоге приводит к заклиниванию запорного органа. В этом случае запорный орган не может выполнить свою функцию и шлам под высоким давлением через буровые штанги будет выброшен в рабочую зону обслуживающего персонала. Это повышает травмоопасность бурового персонала, а кроме того, значительно увеличивает непроизводительные затраты времени на очистку полости штанг от угольного штыба.

В связи с этим были разработаны специальные конструкции коронок для бурения скважин, позволяющих повысить технико-экономические показатели работы данного вида инструмента, а также снизить травмоопасность и повысить безопасность бурового персонала в процессе проходке взрывоопасных пластов.

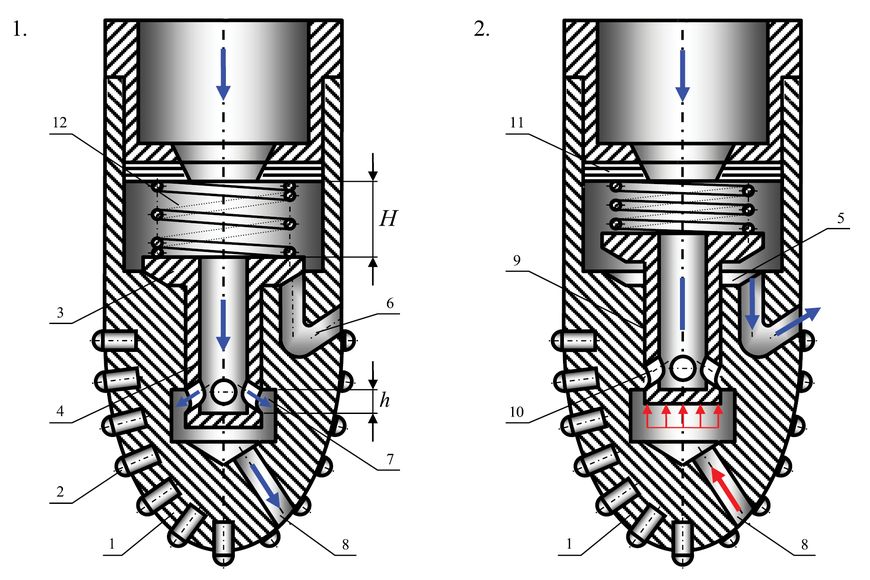

По первому варианту технический результат достигается тем, что в коронке для бурения скважин в высокогазоносных пластах, содержащей корпус с седлом, глухим осевым каналом и кольцевой расточкой, сообщенной с наружной поверхностью корпуса промывочными каналами, и установленный в полости глухого осевого канала запорный орган с радиальными каналами, сообщенными в рабочем положении с кольцевой расточкой корпуса, которая снабжена ограничителем хода запорного органа, установленным в верхней части корпуса, и упругим элементом, расположенным между ограничителем хода и запорным элементом, при этом ход запорного органа больше расстояния между нижней кромкой радиальных каналов запорного органа и верхней кромкой кольцевой расточки.

Достижению указанного технического результата способствует также и то, что ограничитель хода запорного органа выполнен в виде набора дисков разной толщины.

Буровая коронка содержит корпус 1 с седлом 5, глухим осевым каналом 9 и кольцевой расточкой 7, сообщенной с наружной поверхностью корпуса 1 промывочными каналами 8. В полости глухого осевого канала 9 размещен запорный орган 4 с коническим буртом 3, взаимодействующим с седлом 5, и радиальными каналами 10, сообщенными в рабочем положении с промывочными каналами 8 корпуса 1. Корпус 1 оснащен породоразрушающими элементами 2 в виде твердосплавных пластин или синтетических алмазных вставок, выбираемых в зависимости от физико-механических свойств разбуриваемых пород. Коронка снабжена расположенным в верхней части корпуса 1 ограничителем хода 11 запорного органа 4, который может быть выполнен состоящим из нескольких съемных дисков разной толщины. Выполнение ограничителя хода 11 запорного органа 4 в виде нескольких дисков разной толщины позволяет более широко регулировать ход запорного органа 4 для различных условий работы. Между ограничителем хода 11 и запорным элементом 4 расположен упругий элемент 12, при этом ход H1 запорного органа 4 больше расстояния h между нижней кромкой радиальных каналов 10 запорного органа 4 и верхней кромкой кольцевой расточки 7.

Ход запорного органа 4 определяется по формуле:

H1 = H − (n · d) > h,

где:

H – расстояние между обращенными один к другому торцами запорного органа 4 и ограничителем хода 11;

n – число витков пружины;

d – диаметр витка пружины.

Рис. 1. Общий вид буровой коронки в продольном разрезе: 1 - в рабочем положении; 2 - после срабатывания запорного органа.

В процессе бурения промывочная жидкость через колонну буровых штанг подается в полость коронки и оттуда через радиальные каналы 10, кольцевую расточку 7 и промывочные каналы 8 на забой скважины.

При микровыбросах запорный орган 4 под действием давления газа, значительно превышающего давление промывочной жидкости и поступающего через промывочные каналы 8 и воздействующего на его нижний торец, поднимается вверх. При этом благодаря выбранному ходу запорного органа 4 радиальные каналы 10 запорного органа 4 располагаются выше верхней кромки кольцевой расточки 7, предотвращая попадание штыба в полость бурового става и открывая одновременно кольцевой паз 5 и радиальные каналы 6. При этом наличие упругого элемента 12 позволяет более равномерно распределить осевую нагрузку на торец запорного органа 4 и тем самым исключить его перекос и заклинивание в канале 9. Промывочная жидкость через каналы 6 поступает в кольцевую полость между стенками бурового става и скважины и уменьшает энергию микровыбросов, вплоть до их подавления.

Применение предложенной коронки позволит повысить эффективность работы данного вида бурового инструмента при проходке взрывоопасных пластов и снизить травмоопасность бурового персонала.

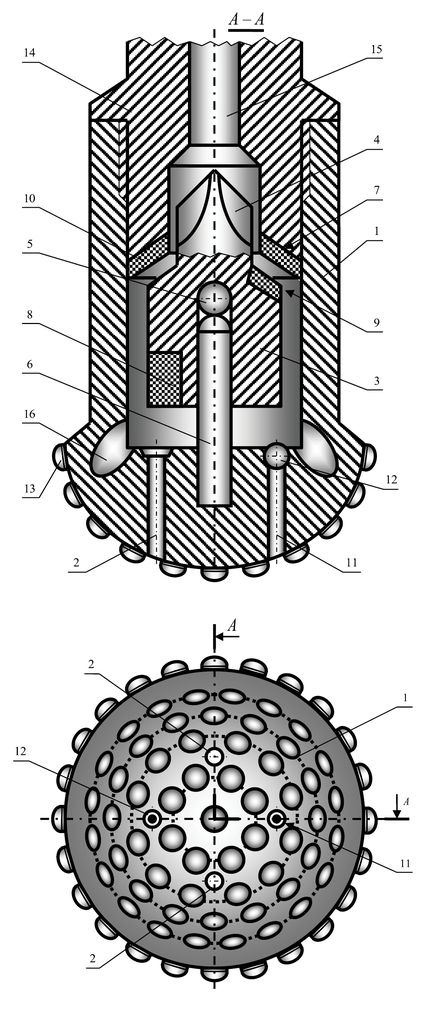

По второму варианту технический результат достигается тем, что в коронке для бурения скважин в высокогазоносных пластах, содержащей корпус с седлом и промывочными каналами и установленный в его полости посредством вертикально закрепленного штифта запорный орган с лопастями и дебалансной вставкой в периферийной части, при этом запорный орган со стороны седла снабжен постоянным магнитом, расположенным диаметрально противоположно дебалансной вставке, а седло корпуса снабжено дополнительным магнитом, в тоже время постоянные магниты ориентированы одноименными полюсами один навстречу другому.

Рис. 2. Принципиальная схема коронки в продольном разрезе по линии А-А

Буровая коронка содержит корпус 1 с седлом 7 и промывочными каналами 2 и установленный в полости корпуса 1 запорный орган 3, выполненный со спиральными или наклонными лопастями 4 в его верхней части и дебалансной вставкой 8, расположенной в его периферийной части. Запорный орган 3 установлен посредством шарика 5 на вертикальном штифте 6, который закреплен в глухом пазу корпуса 1. В предложенной коронке запорный орган 3 стороны седла 7 снабжен постоянным магнитом 9, расположенным диаметрально противоположно относительно дебалансной вставки 8, а седло 7 корпуса 1 снабжено дополнительным кольцевым магнитом 10, при этом постоянные магниты 9 и 10 ориентированы одноименными полюсами один навстречу другому.

Магнитная система предназначена для компенсации крутящего момента, создаваемого дебалансной вставкой 8 в верхнем положении запорного органа 3. Это достигается путем подбора энергии магнитной системы и массы дебалансной вставки 8. Корпус 1 выполнен с дополнительными промывочными каналами 11, расположенными симметрично относительно оси корпуса 1 и обеспечивающими повышение скорости срабатывания запорного органа 3 при выбросах. Каналы 11 в исходном положении оснащены шаровыми клапанами 12, которые после газового выброса под действием центробежных сил попадают в полости 16. Корпус 1 оснащен породоразрушающими элементами 13 в виде твердосплавных пластин или синтетических алмазных вставок. Вооружение коронки выбирается в зависимости от физико-механических свойств разбуриваемых пород. Коронка через ниппель 14 с каналом 15 для подачи очистного агента соединяется с буровым ставом (не показан), посредством которого и спускается в скважину. При нормальном процессе бурения жидкость через промывочные каналы 2 из бурового става направляется на забой скважины, проходя через лопасти 4.

Благодаря выполнению лопастей спиральной формы или расположению их под углом к продольной оси коронки они создают крутящий момент даже при незначительном расходе промывочной жидкости. Крутящий момент от лопастей 4 передается на запорный орган 3, который также начинает вращаться на шарике 5. При вращении запорного органа 3 посредством дебалансной вставки 8 создаются колебания, которые передаются корпусу 1 коронки, что предотвращает ее заклинивание, а, следовательно, и заклинивание забойной части бурового става.

В момент микровыброса газа запорный орган 3 под действием давления газа, поступающего через промывочные каналы 2 и 11, воздействующего на его нижний торец, поднимается вверх и плотно перекрывает проходное сечение седла 7, предотвращая попадание шлама в полость бурового става. Это достигается благодаря подбору магнитной системы из постоянных магнитов 9 и 10 таким образом, чтобы в верхнем положении запорного органа сила отталкивания одноименных полюсов магнитов 9 и 10 точно компенсировала крутящий момент, создаваемый дебалансной вставкой 8.

Применение предложенных буровых долот позволит повысить эффективность работы данного вида бурового инструмента при проходке интервалов с аномально высоким пластовым давлением, а также снизить травмоопасность бурового персонала и повысить безопасность проведения буровых работ.

ЛИТЕРАТУРА:

- Блинков И. О., Блинков О. Г., Сериков Д. Ю. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №4. – с. 48–51.

- Васильев А. А., Вышегородцева Г. И., Сериков Д. Ю., Исследование влияния схемы промывки шарошечного бурового долота на очистку забоя скважины // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №5. – с. 25–28.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б.И. № 26 от 20.09.1997.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: дис. …докт. техн. наук. 05.02.13 /Сериков Дмитрий Юрьевич/ – Ухта. 2018. – с. 433.

- Богомолов Р. М., Сериков Д. Ю., Гринев А. М., Дедов Н. И. Бурение дополнительных боковых стволов долотами PDC // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №2. – с. 17–20.

- Богомолов Р. М., Сериков Д. Ю. Виброгаситель-калибратор // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №3. – с. 39–43.

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе-режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32–34.

- Кершенбаум В. Я. Буровой породоразрушающий инструмент. В 2-х томах / Кершенбаум В. Я., Торгашев А. В., Мессер А. Г. – М.: Наука и техника, 2003. – с. 250.

- Васильев А. А., Сериков Д. Ю., Близнюков В. Ю. Совершенствование буровых долот различных типов // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 28–31.

- Палий П. А. Буровые долота. Справочник / Палий П. А., Корнеев К. Е. – М.: Недра, 1971. – с. 445.

- Спиридонов С. В., Сериков Д. Ю. Методика определения геометрических параметров вооружения бурового инструмента на основе математического моделирования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №6. – с. 29–33.

- Панин Н. М., Кононов В. Н. и др. Коронка для бурения скважин в высокогазоносных пластах. Пат. РФ на изобр. №2479709С1, опубл. 20.04.2013.

- Спиридонов С. В., Сериков Д. Ю. Математическое моделирование процесса износа вооружения бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №10. – с. 37.

- Сериков Д. Ю., Ясашин В. А., Панин Н. М., Богомолов Р. М. Промывочный узел бурового долота. Пат. РФ на изобр. №2505660, опубл. Б.И. № 3 от 27.01.2014.

- Вышегородцева Г. И., Васильев А. А., Сериков Д. Ю., Пути повышения эффективности очистки забоя при бурении шарошечными долотами // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №6. – с. 12–17.

- Сериков Д. Ю. Разработка конструкции и технологии изготовления бурового инструмента для РТБ с центробежно-объемно-армированным вооружением: дис. …канд. техн. наук. – М, 1992.

- Гаффанов Р. Ф., Щенятский А. В., Сериков Д. Ю. Анализ проблем расчета запорной арматуры с нанесенным на нее коррозионным покрытием // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №7. – с. 23–27.

- Сериков Д. Ю., Гинзбург Э. С. Повышение эффективности разрушения средних и твердых пород за счет использования косозубого вооружения шарошек // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №4. – с. 18–22.

- Маслин А. И., Новиков А. С., Сериков Д. Ю. Повышение эффективности нефтепромыслового оборудования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №4. – с. 9–15.

- Сериков Д. Ю., Гринев А. М. Исследование проскальзывания вооружения шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2016. – №7–8. – с. 20–27.