Особенности конструкции бурового долота со сменными породоразрушающими секциями, оснащенными сфероконическими шарошками

В. Ю. БЛИЗНЮКОВ – д.т.н., профессор, академик РАЕН

Д. Ю. СЕРИКОВ – д.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

Бурение и крепление скважин большого диаметра особенно в глубоких скважинах являются сложной проблемой. Одной из особенностей является качество формирования и подготовки ствола под спуск обсадных колонн. Анализ исследований по формированию стволов и их подготовке к спуску обсадных колонн в глубоких скважинах свидетельствует о необходимости улучшения существующей технологии и технических средств.

Проведенный анализ технических средств бурения скважин большого диаметра показал, что наряду с имеющимися преимуществами есть некоторые недостатки. Один из которых – армирование твердым сплавом релит боковых торцевых граней фрезерованных зубьев, расположенных на внешней поверхности шарошек долота и расширителей, – недостаточно обеспечивает боковую фрезерующую способность шарошечного бурового инструмента при формировании ствола скважины в процессе бурения, что подтверждается необходимостью достаточно длительной подготовки (проработки, шаюлонирования) ствола скважины к спуску обсадных колонн. Проведенными стендовыми исследованиями установлено, что сферические породоразрушающие секции обеспечивают повышенное качество формирования стенок скважины по сравнению с обычными трехшарошечными долотами. Стендовыми исследованиями показано, что совмещение процесса бурения с подготовкой ствола скважины обеспечивается при образовании на забое переходной зоны у стенки скважины за счет увеличения боковой разрушающей и фрезерующей способности вооружения породоразрушающих секций. Рассмотрим некоторые конструктивные особенности шарошечных долот (их породо-разрушающих секций).

Известно шарошечное буровое долото, содержащее лапы с цапфами, установленные на цапфах посредством подшипников конические шарошки с вершинными, срединными и периферийными венцами. Недостатками этой конструкции являются формирование шероховатой поверхности стенок скважины в процессе работы инструмента, поскольку в калибровке стенок скважины и зачистке ее стенок участвует только один периферийный венец. Кроме того, значительно изнашиваются затылочные поверхности шарошек, так как эти поверхности ничем или слабо защищены.

Известно шарошечное буровое долото, содержащее цапфы с лапами, установленные на цапфах посредством подшипников сферические шарошки с породоразрушающими зубьями. Недостатком этой конструкции является повышенная энергоемкость разрушения забоя скважины, так как сферические шарошки образуют выпуклую форму забоя.

Известно шарошечное буровое долото, содержащее лапы с цапфами, установленные на цапфах посредством подшипников шарошки и расположенные на шарошках породоразрушающие элементы в виде зубьев, одни из которых периферийные. Недостатками этой конструкции являются формирование нецилиндрической формы скважины, шероховатой поверхности стенок скважины, повышенная энергоемкость разрушения центральной части забоя, неравномерное распределение напряжение между забоем и стенками скважины, приводящее к уменьшению их устойчивости, пониженная долговечность долота из-за разрушения поверхностей шарошек выступающими частями реечной поверхности забоя.

Учитывая вышеизложенное, была разработана перспективная конструкция шарошечного бурового долота.

Целью создания этой конструкции шарошечного бурового долота со сфероконическими шарошками является получение скважины с устойчивыми гладкими стенками цилиндрической формы, увеличение ее эффективного диаметра за счет перераспределения энергоемкости разрушения породы с уменьшением ее в центральной части забоя и увеличением на периферии и обеспечения равномерного распределения напряжения между забоем и стенками скважины и повышение долговечности долота за счет защиты поверхностей шарошек от выступающих частей реечной поверхности забоя.

Технический результат достигается тем, что в буровом шарошечном долоте, содержащем лапы с цапфами, установленные на цапфах посредством подшипников шарошки, расположенные на шарошках породоразрушающие элементы в виде зубьев, одни из которых периферийные, для достижения цели имеются дополнительные твердосплавные зубки, расположенные между зубьев периферийных породоразрушающих элементов, рабочие поверхности которых установлены заподлицо с поверхностями шарошек, и подрезные резцы в виде твердосплавных зубков, установленные на затылочных поверхностях, рабочие части которых выступают над поверхностями шарошек.

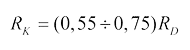

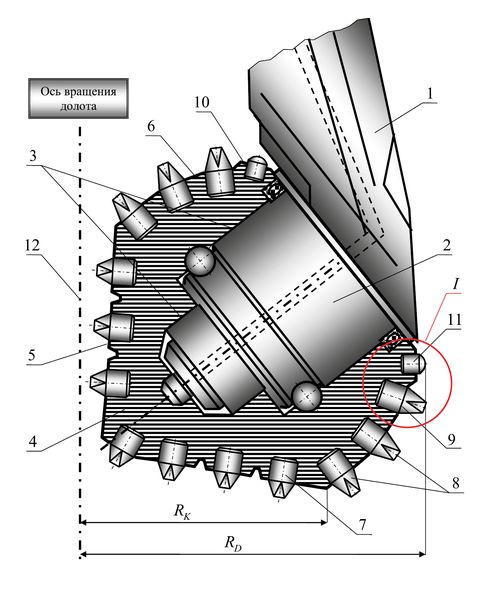

Шарошки выполнены сфероконическими, с соотношениями конических и сферических частей, определяемыми из выражения:

где:

RK – расстояние от центра долота до места сопряжения конической и сферической частей шарошек, мм;

RD – радиус долота, мм, а сферические поверхности сопряжены с затылочными поверхностями.

Породоразрушающие элементы могут быть или фрезерованными, или в виде твердосплавных зубков.

Подрезные резцы могут быть размещены в один или несколько рядов, а в рабочем положении могут быть расположены на окружности скважины, формируемой периферийными зубьями, или немного выступать за эту окружность.

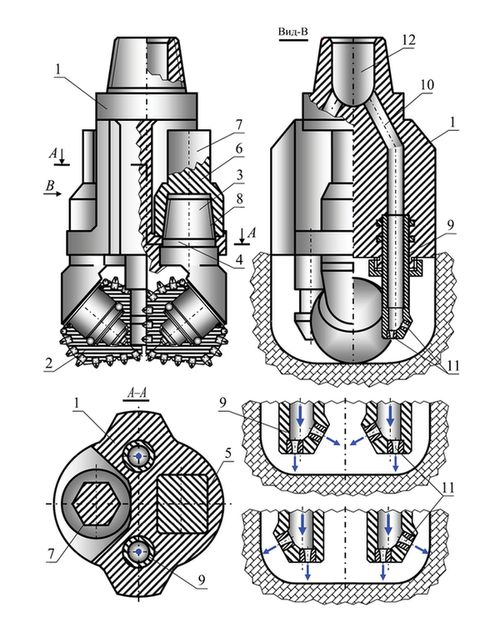

Рис. 1. Принципиальна схема сфероконической шарошки

Так же техническим результатом данной разработки является изменение кинематики движения шарошек в сторону уменьшения числа их оборотов за один оборот долота и увеличение тем самым фрезерующего эффекта подрезных зубков перераспределение энергоемкости разрушения породы с уменьшением ее в центральной части забоя и увеличением на периферии для образования стенок скважины с гладкой поверхностью, обеспечение равномерного распределения напряжений между забоем и стенками скважины, а также защита поверхностей шарошек от выступающих частей реечной поверхности.

Шарошечное буровое долото (рис. 1) содержит лапы 1 и цапфы 2. На цапфах посредством подшипников 3 установлены шарошки 4. Шарошки 4 имеют сфероконическую форму. Соотношение конических и сферических 6 частей шарошек 4 определяется из выражения:

где:

RK – расстояние от центра долота до места сопряжения конической и сферической частей шарошки, мм;

RD – радиус долота, мм.

На шарошках 4 имеются породоразрушающие элементы 7 и 8 в виде зубьев. Зубья 8 являются периферийными. Элементы 7 и 8 могут быть в виде фрезерованных зубьев или в виде твердосплавных зубьев. На затылочных поверхностях 10 имеются подрезные резцы 11 в виде твердосплавных зубков. Резцы 11 могут быть расположены в один или несколько рядов.

Между зубьями 8 расположены дополнительные твердосплавные зубки 9. Подрезные резцы 11 рабочими частями выступают за поверхность шарошек 4. Резцы 11 в рабочем положении могут быть расположены или на окружности долота DII, формируемой резцами 9, или немного выступать за нее. Сферические 6 части шарошек 4 сопрягаются с затылочными поверхностями 10. Позицией 12 обозначена ось долота.

Принцип работы шарошечного бурового долота заключается в следующем. При вращении долота породоразрушающие элементы 7, расположенные на конических частях 5 шарошек 4, разрушают центральную часть забоя, а породоразрушающие элементы 8 и 9, расположенные на сферических частях 6 шарошек 4, разрушают переходную зону от забоя к стенкам скважины и калибруют стенки скважины. Переходная зона имеет форму сферы. Поскольку центральная часть забоя разрушается коническими частями 5 шарошек 4, то забой получается плоским и здесь затрачивается минимум энергоемкости. Высвободившаяся часть энергоемкости перераспределяется в сторону периферии и используется породоразрушающими элементами 8 и 9 сферических частей 6 шарошек 4 для образования плавного перехода между забоем и стенками скважины и подрезными резцами 11 для калибровки стенок скважины, придания им цилиндрической формы и образования на них гладкой поверхности.

Плавный переход между забоем и стенками скважины способствует равномерному распределению напряжений между ними, что в свою очередь повышает устойчивость стенок.

Сфероконическая форма шарошек 4 изменяет кинематику движения шарошек 4 в сторону уменьшения числа их оборотов.

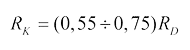

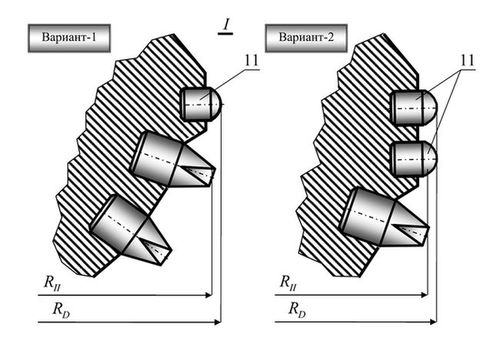

Поскольку подрезные резцы работают фрезерованием, т.е. без ударов, и плавно входят в зацепление с породой, то это способствует повышению устойчивости стенок скважины. Работа резцов 11 (рис. 2) во фрезерующем режиме при уменьшенных оборотах шарошек 4 способствует образованию гладкой поверхности стенок и приданию им цилиндрической формы. В этих условиях работы шарошек 4 практически исключается желобообразование, т.е. продольные канавки в виде винтовых нарезок с удлиненным шагом, которые образуются на стенках скважины от врезания в породу шарошек известных конструкций. Желобы уменьшают эффективный диаметр скважины, в результате чего колонна обсадных труб не может быть опущена в скважину. Сфероконическая форма шарошек 4 исключает этот недостаток шарошек известных конструкций.

Соотношение между коническими 5 и сферическими 6 частями шарошек 4 в виде ![]() охватывает все типоразмеры шарошечных долот, предназначенных для бурения скважин большого диаметра.

охватывает все типоразмеры шарошечных долот, предназначенных для бурения скважин большого диаметра.

В зависимости от физико-механических свойств разбуриваемых пород могут быть применены шарошки 4, или с фрезерованными зубьями 7 и 8 или с твердосплавными зубьями. Стальные армированные зубья 7 и 8 применяются в случае разбуривания мягких и средней твердости пород, твердосплавные зубья применяются в случае разбуривания твердых пород.

Поскольку периферийные зубья 8 выполняют больший объем работ по сравнению с другими породоразрушающими зубьями, то они подвергаются и большему износу.

Быстрее изнашиваются промежутки между зубьями 8 от выступающих частей реечной поверхности забоя, которую образуют эти зубья 8 при воздействии на породу.

Поэтому в промежутках установлены дополнительные твердосплавные зубки 9.

В зависимости от физико-механических свойств породы на затылочных поверхностях шарошек 4 могут быть расположены подрезные резцы 11 в один ряд или несколько рядов. Чем больше твердость породы, тем больше рядов резцов 11 должно быть на поверхности 10.

В зависимости от физико-механических свойств пород устанавливается определенный вылет рабочих частей резцов 11 над поверхностями шарошек 4. В случае разбуривания мягких и средней твердости пород рабочие части резцов 11 должны немного выступать за окружность скважины DII, формируемой периферийными зубьями 9. В случае разбуривания твердых пород рабочие части резцов 11 должны быть расположены на этой окружности. Полученная таким образом гладкая поверхность стенок скважины повышает их устойчивость. Сопряжение сферической части 6 с затылочной поверхностью 10 шарошки 4 уменьшает концентрацию напряжений в переходной зоне, что также способствует повышению устойчивости стенок скважины.

Долото снабжено дополнительными породоразрушающими элементами, расположенными между основными породоразрушающими элементами, выполненными фрезерованными и в виде твердосплавных зубков. Долото отличается тем, что подрезные резцы расположены в один или несколько рядов (рис. 2). Причем подрезные резцы в рабочем положении немного выступают за диаметр окружности скважины, формируемой периферийными резцами.

Разработанные буровые долота со сфероконическими шарошками предназначены для бурения глубоких скважин большего диаметра и могут быть использованы в компоновке долотных буров и при бурении скважин роторным способом и с применением ВЗД.

Рис. 2. Варианты исполнения тыльного конуса сфероконической шарошки

Оснащение шарошечных буровых долот сфероконическими шарошками разработанной конструкции позволит существенно повысить качество формирования и подготовку ствола скважины при бурении и как следствие в дальнейшем упростит установку обсадных колонн.

Одним из наиболее эффективных и перспективных путей дальнейшего совершенствования шарошечных буровых долот, является разработка и создание конструкций данного вида бурового инструмента, позволяющих осуществлять замену изношенных или поврежденных породоразрушающих секций непосредственно на промыслах собственными силами буровых бригад. Такие конструкции позволяют не только экономить дорогостоящие материалы производителям нефтегазового оборудования, но и дают возможность снизить стоимость инструмента, закупаемого сервисными компаниями, а также повышает автономность буровых бригад, работающих на значительном удалении от основных сервисных центров.

В настоящее время разработано большое количество конструкций сборно-разборных шарошечных буровых долот, однако все они имеют те или иные недостатки.

Известно долото для бурения скважин со сменной породоразрушающей секцией, содержащее корпус с периферийными породоразрушающими элементами и с соосно закрепленной опережающей сменной породоразрушающей секцией. Недостатками известного устройства являются невозможность замены периферийных породообразующих элементов при их износе и большие затраты времени на демонтаж сменной секции, что снижает эффективность работы долота.

Известно долото для бурения скважин со сменными породоразрушающими секциями, содержащее корпус, закрепленные на корпусе породоразрушающие секции, посредством стопорных узлов и крепежных узлов в виде резьбовых хвостовиков секции и гаек с внутренней резьбой.

Недостатками известного устройства являются длительное время демонтажа секции, связанное со свинчиванием гаек по всей длине крепежной резьбы, сложность изготовления и ненадежность стопорных узлов, промывочный узел не обеспечивает удаление шлама с забоя скважины и устранение сальникообразования при бурении породы с различными физико-механическими свойствами, поскольку стационарное расположение насадок не позволяет направлять промывочные струи при необходимости в различные зоны скопления шлама и на породообразующие элементы.

Учитывая вышеизложенное, была разработана конструкция шарошечного бурового долота (рис. 3).

Целью создания данной конструкции шарошечного бурового долота является повышение эффективности работы долота и его долговечности за счет сокращения времени на демонтаж породоразрушающих секций, надежности стопорного узла, лучшего удаления шлама с забоя скважины и формирования стенок скважины.

В долоте для бурения скважин со сменными породоразрушающими секциями, содержащем корпус, закрепленные на корпусе породоразрушающие секции с резьбовыми хвостовиками посредством стопорных узлов и крепежных узлов, имеющих гайки и промывочный узел в виде промывочных каналов с насадками. Резьба на хвостовиках породоразрушающих секций выполнена конической, каждый стопорный узел выполнен в виде ступени, расположенной на хвостовике под резьбовой частью, с граненой наружной поверхностью, и размещенной в выполненном в корпусе граненом отверстии с возможностью взаимодействия граней между собой. Каждая гайка крепежного узла выполнена с граненым хвостовиком по наружной поверхности, расположенным над верхним торцом гайки, резьба которой выполнена конической, а промывочный узел снабжен установленными в промывочных каналах насадкодержателями, в которых закреплены по одной или несколько насадок, причем насадки могут быть размещены под различными углами к оси долота, а насадкодержатели закреплены с возможностью установочных поворотов вокруг своих осей и возможностью демонтажа.

Техническим результатом является более простая и надежная конструкция стопорного узла, а размещение граненой поверхности ступени в граненом отверстии корпуса дает более жесткую и точную фиксацию породоразрушающей секции по отношению к оси долота.

Техническим результатом также является быстро демонтируемый крепежный узел с простой и надежной конструкцией, поскольку коническая резьба позволяет за несколько оборотов гайки открепить секцию для дальнейшей замены ее на новую секцию, а кроме того, коническая резьба исключает срыв ниток резьбы.

Техническим результатом также является более полное удаление шлама с забоя скважины и из застойных зон и устранение сальникообразования за счет того, что насадки могут быть повернуты в любом направлении и их количество в насадкодержателе может быть различным в зависимости от условий бурения и свойств породы.

Также техническим результатом является усовершенствование промывочного узла, который работает в автономном режиме. Это дает возможность замены породоразрушающей секции в случае ее износа без демонтажа промывочного узла, упрощается также конструкция самой секции и удешевляется ее изготовление. Так как породоразрушающие секции изнашиваются прежде других частей бура и являются наиболее трудоемкими, то упрощение конструкции дает большой экономический эффект.

На (рис. 3) показано долото для бурения скважин со сменными породоразрушающими секциями и схемы расположения насадкодержателей с насадками, обеспечивающих направление тангенциальных струй бурового раствора к центру и периферии скважины.

Долото для бурения скважин со сменными породоразрушающими секциями содержит корпус 1. В корпусе 1 закреплены породоразрушающие секции 2 посредством стопорных и крепежных узлов. Секции 2 имеют хвостовики с конической резьбой 3. Стопорный узел представляет собой ступень 4 с граненой наружной поверхностью, расположенной под резьбой 3 и размещенной в выполненном в корпусе 1 граненом отверстии 5. Грани ступени и отверстия взаимодействуют между собой. Гайка 6 крепежного узла выполнена с граненым хвостовиком 7. Резьба 8 гайки 6 выполнена конической. Хвостовик 7 расположен над верхним торцом гайки 6.

Рис. 3. Принципиальная схема шарошечного бурового долота со сменными породоразрушающими секциями

В промывочном узле имеются насадкодержатели 9, которые установлены в промывочных каналах 10 корпуса 1 с возможностью установочных поворотов и демонтажа. В насадкодержателях 9 могут быть закреплены по одной или несколько насадок 11. Насадки 11 могут быть установлены как по нормали к забою скважины, так и под различными углами к оси 12 долота и возможностью демонтажа.

Долото работает следующим образом. Перед спуском долота в скважину насадкодержатели 9 оснащают необходимым количеством насадок 10. Поскольку насадкодержатели 9 имеют возможность установочных поворотов, то они могут быть установлены в любое положение. За счет того, что насадки 11 съемные, возможны различные сочетания насадок 11 по диаметру их выходных отверстий. При этом в зависимости от свойств разбуриваемой породы насадки 11 могут быть расположены по нормали к поверхности забоя или по нормали и под углом к оси долота, или только под углом к оси долота. Причем углы наклона насадок 11 к оси долота 12 могут быть различными, а их выходные отверстия за счет поворота насадкодержателей 9 могут быть направлены в разные стороны.

При работе долота буровой раствор направляется по промывочным каналам 10, далее через насадкодержатели 9 и насадки 11 на забой скважины. При этом буровой раствор, истекающий из насадок 11, расположенных по нормали к поверхности забоя, будет производить разрушение породы своим гидродинамическим воздействием.

Поскольку частицы породы прижаты к поверхности забоя перепадом давления между поровым и гидростатическим, то для их отделения от забоя в этом месте величина гидродинамического давления струй бурового раствора должна превосходить величину гидростатического давления ствола этого раствора. На практике эти обе величины давления часто превалируют друг над другом, поэтому иногда частицы породы будут с некоторой задержкой отделяться от забоя и перемещаться в восходящий поток.

Истечение бурового раствора из наклонных насадок 11 способствует более эффективному смыву разрушенных частиц породы, поскольку в тангенциально направленной струе гидродинамическое давление превосходит гидростатическое по своей величине. При этом если тангенциально исходящие струи из наклонных насадок 11 направлены от центра скважины к ее стенкам, то это способствует более эффективному удалению шлама с забоя скважины, так как увеличивает скоростной напор восходящей шламовой струи по затрубному пространству.

Если тангенциально исходящие струи направлены к центру скважины, то это способствует эффективному удалению шлама из центральной застойной зоны. Это имеет место в некоторых конструкциях трехшарошечных долот с боковой промывкой.

Если тангенциально исходящие струи одних насадок 11 направлены к центру забоя, а других – к стенке скважины, то это будет способствовать эффективному разрушению и удалению породы, например, сыпучих и некоторых других пород.

В насадкодержателях могут быть закреплены насадки, дающие различные сочетания диаметров выходных отверстий. Это дает возможность перераспределения мощности различных потоков на забое с учетом конкретных условий бурения.

Насадкодержатели 9 в промывочных каналах 10 могут быть установлены с различным приближением насадок 11 к забою скважины. В результате буровой раствор может размывать самые верхние застойные зоны. Насадки 11 могут быть приближены к забою на расстояние, определяемое конкретными условиями бурения.

Тангенциально исходящие струи бурового раствора из наклонных насадок 11 могут быть направлены на шарошки в случае бурения пород, создающих повышенное сальникообразование на шарошках. Поток бурового раствора размывает сальник и обнажает породоразрушающие элементы шарошек.

Тангенциально исходящие струи могут быть направлены под набегающую часть шарошек, на некотором расстоянии от них, для уменьшения эрозии шарошек. В этом случае облегчается работа породоразрушающих элементов шарошек, поскольку гидродинамическое воздействие струи на породу обеспечивает более эффективное воздействие породоразрушающих элементов на породу за счет своевременного удаления шлама.

Предлагаемый промывочный узел, таким образом, имеет ряд преимуществ перед существующими конструкциями: степень приближения насадок к забою может быть любая; количество насадок может быть любое; есть условия для настройки насадкодержателей к дифференцированной обработке различных зон забоя как нормальными, так и тангенциальными потоками; промывочный узел автономен – не связан с породоразрушающими секциями. Это позволяет упростить конструкцию секции и удешевить ее изготовление.

После износа породоразрушающей секции производится ее замена. Гайка 6 за хвостовик 7 свинчивается с резьбового хвостовика 3 секции 2. Хвостовик 7 может иметь любое количество граней, начиная от минимума – двух граней. При этом за счет конической резьбы крепежный узел освобождает секцию за несколько оборотов гайки 6. Такая конструкция крепежного узла сокращает время на демонтаже секции 2, тем самым повышается эффективность работы долота. Причем заменена может быть только одна секция, самая изношенная, при еще возможной работоспособности других секций. Компактная конструкция долота позволяет крепить гайку 6 на хвостовике 3 только за хвостовик 7.

Снижает время на демонтаже секции 2 простая конструкция стопорного узла. Размещение граненой ступени 4 в граненом отверстии 5 корпуса 1 повышает жесткость крепления и точность сборки. При этом количество граней может быть различным, начиная от минимального – двух граней. Причем в случае использования трех граней уменьшается прочность ступени. При увеличении количества граней, например, восемь и более, граненая поверхность приближается к окружности. В результате уменьшается заклинивающий момент стопорного устройства и может возникнуть угроза прокручивания секции вокруг своей оси, когда момент кручения, возникающий вокруг оси секции от работы долота, по своей величине превзойдет заклинивающий момент. Оптимальным можно принять две, четыре и шесть граней.

Разработанное буровое долото со сменными породоразрушающими секциями предназначено для бурения скважин различного назначения и может быть использовано в компоновке долотных буров и при бурении скважин роторным способом, и с применением винтового забойного двигателя.

Таким образом, оснащение буровых агрегатов шарошечными долотами со сменными породоразрушающими секциями позволит существенно повысить эффективность работы данного вида бурового инструмента и его долговечность за счет сокращения времени на замену изношенных породоразрушающих секций, надежности стопорного узла, лучшего удаления шлама с забоя и формирования стенок скважины.

ЛИТЕРАТУРА:

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015. – с. 160.

- Крылов К. А. Повышение долговечности и эффективности буровых долот / К. А. Крылов, О. А. Стрельцова. – М.: Недра, 1983. – с. 206.

- Близнюков В. Ю., Еганьянц Р. Т. Пескопроявление и предупреждение повреждения обсадных колонн в процессе эксплуатации скважин // Инженер-нефтяник. науч.-техн. журн. – М.: 2008. – №1. – с. 13-15.

- Сериков Д. Ю., Васильев А. А. Анализ конструктивных особенностей систем промывки шарошечных буровых долот и их влияния на качество очистки забоя скважины // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №3. – с. 27–32.

- Близнюков В. Ю., Гилаев А. Г., Исламов Р. Ф., Моллаев З. Х. Влияние физико-механических свойств пескопроявляющего пластового давления на состояние эксплуатационной колонны в интервале перфорации // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: 2010. – №12. – с. 9–15.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. – М.: Недра, 1971. – с. 445.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Патент № 2095539 С1 РФ, МКИ Е21В 10/08. Долотный бур / Близнюков В. Ю., Гноевых А. Н., Браженцев В. П., Близнюков Вит. Ю. // Заявка №96113411/ 03 04.07.96 Опубл. 11.07.96. Бюл. №31.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 5–8.

- Патент 2116428 С-1 РФ, МПК Е21В 10/16. Шарошечное буровое долото / В. Ю. Влизнюков, А. Н. Гноевых, В. П. Браженцев, Вит. Ю. Близнюков. – №96124150/03, заявл. 24.12.96, опубл. БИ №21 от 27.07.98.

- Сериков Д. Ю., Пиканов К. А. Методика определения положения мгновенной оси вращения шарошки бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №5. – с. 20–22.

- Близнюков В. Ю., Гилаев А. Г., Исламов Р. Ф., Моллаев З. Х., Еганьянц Р. Т. Технико-технологические рекомендации по предупреждению пескопрявления и нарушения обсадных колонн // Инженер-нефтяник. науч.-техн. журн. – М.: 2010. – №4. – с. 11–13.

- Повалихин А. С., Близнюков В. Ю. Особенности технологии бурения и подготовки ствола вертикальной скважины к спуску обсадной колонны большого диаметра. // Инженер-нефтяник. – М.: ООО «Интеллект Дриллинг Сервисиз», 2017. – № 1. – с. 5–12.

- Беляев К. В., Орешкин Д. В., Близнюков В. Ю., Первушин Г. Н. Методы определения и повышения трещиностойкости облегченных тампонажных материалов // Нефтяное хозяйство. науч.-техн. журн. – М.: 2003. – №6. – с. 42–44.

- Близнюков В. Ю., Стелъмак Р. В. Анализ исследований влияния трения на производительность горизонтальной скважины // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: 2006. – №5. – с. 2–5.

- Сериков Д. Ю. Совершенствование боковых гидромониторных насадок шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №1. – с. 9–14.

- Близнюков В. Ю., Гилаев А. Г. Потеря продольной устойчивости эксплуатационной обсадной колонны в пескопроявляющем пласте // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: 2010. – №10. – с. 8–10.

- Патент № 2120019С1 РФ, МКИ Е21В. Долотный бур Близнюков В. Ю., Акатьев В. А., Гноевых А. Н., Браженцев В. П., Близнюков В. Ю. //Заявка №97109981/03 от 11.06.97. Опубл. 10.10.98. Бюл. №28

- Близнюков В. Ю. Научные основы управления разработкой рациональных конструкций глубоких и сверхглубоких скважин в сложных горно-геологических условиях. дис. …докт. техн. наук. / Ухтинский государственный технический университет. Краснодар, 2007.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №1/2022

Статья в формате pdf →