Новая конструкция опоры скольжения шарошечного бурового долота

Д. Ю. СЕРИКОВ – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина serrico@rambler.ru

А. Г. ИЩУК – к.т.н., президент NRB – New Rock Bits s.r.o.

У. С. СЕРИКОВА – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

В статье представлены результаты работы, направленной на совершенствование конструкции опоры шарошечного бурового инструмента. На основе проведенных научно-исследовательских и конструкторско-технологических работ, была разработана новая конструкция подшипников скольжения кассетного типа, позволяющая существенно повысить надежность, долговечность и эффективность работы опорных (подшипниковых) узлов шарошечного бурового инструмента.

Ключевые слова: шарошечный буровой инструмент, опорный (подшипниковый) узел, подшипник скольжения кассетного типа.

Одними из важных элементов шарошечного бурового инструмента, от работоспособности которых, во многом зависит долговечность и эффективность работы инструмента в целом, являются опорные (подшипниковые) узлы [1]. Совершенствование опорных (подшипниковых) узлов осуществляется по многим направлениям: разработкой новых конструкций опор, подбором наиболее работоспособных материалов, разработкой более совершенных систем фиксации шарошек, систем содержания и подачи смазки, а также повышением надежности герметизации [2,3,6].

На сегодняшний день существует огромное количество конструкций опорных (подшипниковых) узлов, разработанных для различных типов и размеров шарошечного бурового инструмента [2,3]. Однако, задача создания новых конструкций подшипников, способных надежно функционировать в процессе работы шарошечного бурового инструмента не только в начальный период бурения, но и в течение всего времени работы инструмента, все еще является актуальной [5].

В связи с этим сотрудниками РГУ нефти и газа (НИУ) имени И. М. Губкина совместно с инженерами компании NRB (Чешская Республика) были проведены научно-исследовательские и конструкторско-технологические работы, направленные на создание подшипников скольжения кассетного типа, позволяющих существенно повысить надежность, долговечность и эффективность работы опорных узлов различного шарошечного бурового инструмента.

Техническим результатом, проведенной работы, является увеличение срока службы опорных (подшипниковых) узлов шарошечного бурового инструмента, за счет обеспечения равномерного износа, всех трущихся рабочих поверхностей подшипника скольжения кассетного типа.

Указанный технический результат достигается тем, что опора шарошечного бурового инструмента, содержащая цапфу, на которой посредством двух пакетов плавающих втулок и замкового подшипника установлена шарошка. Пакеты плавающих втулок состоят из нескольких (не менее трех) втулок, изготовленных из материалов с разными коэффициентами трения, при этом для всех втулок в зонах максимального нагружения при их проскальзывании относительно шарошки, цапфы и друг относительно друга должно соблюдаться следующее условие:

где:

VIII – линейная скорость вершины вооружения шарошки, связанная с ее вращением вокруг цапфы шарошечного бурового инструмента;

V1 – линейная скорость точки контакта внешней образующей первой плавающей втулки с внутренней поверхностью шарошки;

V2 – линейная скорость точки контакта внешней образующей второй плавающей втулки с внутренней поверхностью первой втулки;

V3 – линейная скорость точки контакта внешней образующей третьей плавающей втулки с внутренней поверхностью второй втулки;

RIII – внешний радиус шарошки;

R1, R2 и R3 внешние радиусы первой, второй и третьей втулок соответственно.

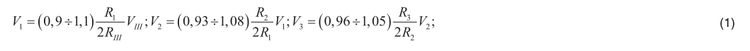

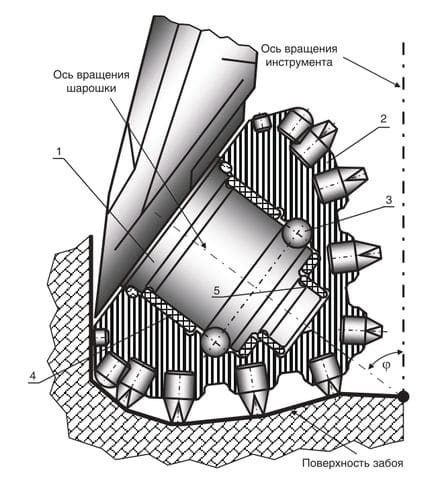

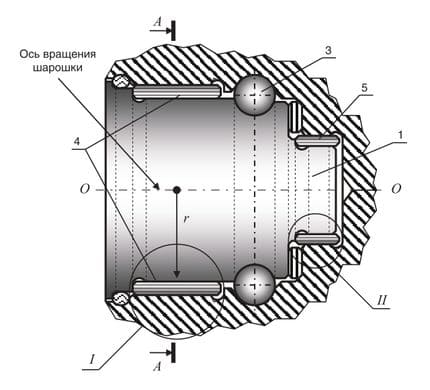

На рис. 1 представлена принципиальная схема опорного узла шарошечного бурового инструмента, на рис. 2 представлена принципиальная схема опоры скольжения кассетного типа и на рис. 3 сечение «А-А» из рис. 2 в увеличенном масштабе.

Новая опора шарошечного бурового инструмента содержит цапфу 1, на которой посредством пакета плавающих втулок 4 и 5, не менее трех в каждом пакете, и замкового подшипника 3 установлена шарошка 2.

Плавающие втулки 61, 62, 63 выполнены таким образом, чтобы при их проскальзывании относительно шарошки, цапфы и друг относительно друга в зонах максимального нагружения соблюдалось условие (1).

Втулки 61, 62, 63 изготавливаются из специальных многослойных композитов, обладающих высокой износостойкостью и позволяющих обеспечить различные коэффициенты трения между основными рабочими поверхностями кассетной втулки 4.

Принцип работы опоры шарошечного бурового инструмента заключается в следующем. После спуска на колонне труб шарошечного бурового инструмента на него прикладывают осевую нагрузку Q и крутящий момент. Под действием этих нагрузок породоразрушающие зубчатые элементы шарошечного бурового инструмента внедряются в породу и разрушают ее. Разрушенная порода выносится на поверхность промывочной жидкостью, прокачиваемой через колонну бурильных труб. При вращении шарошечного бурового инструмента его шарошки 2 совершают вращательное движение вокруг оси цапфы 1 с угловой скоростью ωIII (рис. 3).

При этом внешняя поверхность первой плавающей втулки 61, осуществляет частичное проскальзывание, относительно внутренней поверхности шарошки со скоростью S1. В свою очередь, внешняя поверхность второй плавающей втулки 62 частично скользит по внутренней поверхности первой втулки 61 со скоростью S2, а внешняя поверхность третьей плавающей втулки 63 частично скользит по внутренней поверхности второй втулки 62 со скоростью S3 (рис. 3).

Рис. 1. Принципиальная схема опорного узла

В предложенной опоре, благодаря указанному соотношению между линейными скоростями точек контакта, расположенных на внешних образующих плавающих втулок в местах их максимального нагружения и линейной относительной скоростью вершины вооружения шарошки, достигается пятидесятипроцентное подтормаживание каждой последующей втулки, относительно предыдущей. Это достигается за счет подбора плавающих втулок 6 с различными коэффициентами трения, между всеми трущимися рабочими поверхностями кассетной втулки.

В результате достигается равномерное проскальзывание всех втулок друг относительно друга, а также относительно шарошки и цапфы лапы. При этом обеспечивается двукратная редукция (снижение скоростей скольжения) на каждой ступени подшипника, а, следовательно, и минимизация износа трущихся поверхностей.

Это позволяет одновременно и существенно снизить величины проскальзывания для всех трущихся рабочих поверхностей кассетного подшипника скольжения 4, и тем самым обеспечить минимальный и равномерный износ всех элементов подшипника скольжения, что в конечном итоге дает возможность значительно увеличить срок службы как отдельных втулок 6, так и опоры шарошечного бурового инструмента в целом.

На основе экспериментальных исследований было установлено, что при величине подтормаживания более 50 процентов, существенно увеличивается износ втулок [4]. Также, не обеспечение одновременного и одинакового, в процентном отношении, подтормаживания всеми втулками кассетного подшипника, приводит к негативному перераспределению истирающих нагрузок между различными поверхностями трения и как следствие неравномерному и более интенсивному износу отдельных элементов подшипникового узла. Все это самым отрицательным образом сказывается на работоспособности и долговечности опорных узлов шарошечного бурового инструмента. Так при величине V1 < 0,9·R1·VIII / 2RIII увеличивается сопротивление скольжению внешней поверхности первой втулки относительно внутренней поверхности шарошки, что приводит к увеличению скольжения последующей втулки. При V1 > 1,1·R1·VIII / 2RIII, соответственно уменьшается сопротивление скольжению внешней поверхности первой втулки относительно внутренней поверхности шарошки, что приводит к соответствующему уменьшению скольжения последующей втулки. И так далее.

При этом необходимо учитывать, что ввиду меньших радиусов, а соответственно и величин площадей трения, втулки расположенные ближе к цапфе лапы должны иметь более узкий диапазон интервала изменения их относительных скоростей, обеспечивающих оптимальные режимы проскальзывания, между соседними трущимися поверхностями.

Рис. 2. Принципиальная схема опоры скольжения кассетного типа

Рис. 3. Сечение «А-А»

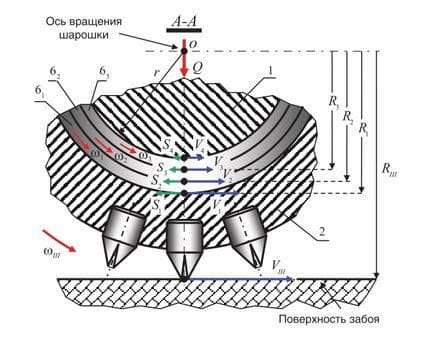

Таким образом, оснащение шарошечного бурового инструмента подшипниками скольжения кассетного типа новой конструкции, позволит не только повысить надежность и долговечность опорных узлов, но и увеличить эффективность шарошечного бурового инструмента в целом. Особенно эффективно использование предложенного технического решения при оснащении шарошечного бурового инструмента, работающего в сложных условиях горизонтального и наклонно-направленного бурения, а также на форсированных режимах бурения.

Рис. 4. Опытное трехшарошечное долото фирмы «NRB – New Rock Bits» с новой опорой скольжения

ЛИТЕРАТУРА:

- Мокшин А. С., Владиславлев Ю. E., Комм Э. Л. Шарошечные долота. – М.: Недра. – 1971.

- Палий П. А., Корнеев К. Е. Буровые долота. Справочник. – М.: Недра. – 1971.

- Сериков Д. Ю., Панин Н. М., Агеева В. Н. Совершенствование систем герметизации подшипниковых узлов шарошечных долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №4. – с. 16–19.

- Сериков Д. Ю., Серикова У. С. Повышение эффективности очистки шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2018. – №4. – с. 18–22.

- Ищук А. Г., Назаров А. М., Сериков Д. Ю. Новая конструкция опоры шарошечного шарошечного бурового инструмента // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №4. – с. 8–13.

- Сериков Д. Ю., Панин Н. М. Совершенствование систем герметизации опор шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 15–19.