Совершенствование геометрии вооружения периферийных венцов шарошек буровых долот

Р. М. БОГОМОЛОВ – д.т.н., профессор Самарского государственного технического университета

Д. Ю. СЕРИКОВ – к.т.н. доцент РГУ нефти и газа (НИУ) имени И. М. Губкина serrico@rambler.ru

Долота PDC совершили в глубоком бурении настоящий прорыв и обеспечили повышение в кратное число раз средней проходки на долото и механической скорости бурения. Это позволило резко ускорить и удешевить бурение глубоких скважин, увеличить объемы добычи нефти и газа. Однако, долота PDC практически малоэффективны при бурении твердых, крепких и очень крепких абразивных пород, где более эффективны шарошечные долота. Применение шарошечных долот с подшипниковыми опорами требует гораздо меньшего момента вращения, по сравнению с долотами PDC режущего типа. Для обеспечения повышенного момента вращения и поддержания форсированных режимов бурения требуется приобретение дорогостоящего оборудования более высокой производительности и мощности. Применение такого оборудования характеризуется повышением энергозатрат, дополнительным расходом топлива, дополнительными затратами на его доставку и хранение. Затрачиваемая на бурение кинетическая энергия находится в геометрической прогрессии от величины момента вращения долота. Рост стоимости бурения отбрасывает из «ковра бурения» строительство низкорентабельных и нагнетательных скважин, что в свою очередь, нарушает проекты на разработку месторождений и приводит к нерациональной добыче нефти и газа. Поэтому становится очевидной необходимость внедрения в бурение энергосберегающих технологий, расчет «золотой середины» – экономического баланса технологий разрушения горных пород и оптимизации программ на бурение, применение мобильных буровых установок с насосной группой по принципу «разумной достаточности» и незначительными вложениями в технологическое оборудование. Программы на бурение должны предусматривать комбинацию использования шарошечных долот и долот PDC. Приведенные доводы обуславливают необходимость дальнейшего совершенствования разработки и производства уже освоенных многих сотен типоразмеров шарошечных буровых долот.

Ключевые слова: шарошечное буровое долото, зубчатое вооружение, калибрующий конус, ребро жесткости.

До 70-х годов прошлого столетия буровые шарошечные долота, с фрезерованными стальными зубьями на поверхностях планетарно вращающихся шарошек, были основным инструментом, применяемым для бурения нефтяных и газовых скважин во всем мире.

В 1952-1954 гг. в США, а затем и в нашей стране, появились первые образцы шарошечных долот штыревого типа, предназначенные специально для глубокого бурения в абразивных крепких и очень крепких породах. Их конические шарошки были оснащены твердосплавными штырями, закрепленными в отверстиях на корпусах. Породоразрушающая поверхность штырей была выполнена в виде полусферы – формы наиболее эффективно сопротивляющейся абразивному истиранию во время бурения. Штыревые долота постепенно получили распространение во всем мире и стали вытеснять менее стойкие при бурении шарошечные долота с фрезерованным вооружением шарошек, сначала при бурении в крепких и особо крепких, а затем и в других высокообразивных породах.

В середине 2000-х годов появились корпусные бесшарошечные алмазные долота PDC (Polycristalline Diamond Cutter) с поликристаллическими монолитными алмазными резцами [1;2]. Такие резцы состоят из двух основных частей – цилиндрического твердосплавного основания и прикрепленной на их вершине монолитной алмазной таблетки, с диаметрами от 8 до 24 мм и толщиной 1,5-2,5 мм. Резцы PDC устанавливались в отверстиях, выполненных на лопастях, выступающих над поверхностью корпуса долота, обращенной к забою, а также со стороны стенки скважины. Резцы первого типа разрушали породу на забое, а резцы второго типа защищали корпус долота от истирания во время бурения.

Создание монолитной, суперизносостойкой и супертермостойкой алмазной пластины-конгломерата явилось решением сложнейшей научной проблемы. Ведущие мировые ученые, в основном в США, потратили на ее решение более 50 лет. В итоге сложнейших и дорогостоящих экспериментов были получены феноменальные прочностные свойства монолитных алмазных пластин, очень стойких и к перегреву, и к абразивному истиранию [3]. Изготовление корпусных алмазных долот PDC технологически значительно проще, чем шарошечных. А наличие суперстойких алмазных пластин резко продлило их ресурс. Благодаря этому алмазные долота смогли кратно превысить показатели работы шарошечных долот при бурении пород от очень мягких до твердых малоабразивных.

Однако, при бурении пород от твердых до очень крепких абразивных, алмазные долота не могут применяться и значительно уступают показателям работы шарошечных штыревых долот. При бурении таких пород шарошечными долотами, породоразрушающие зубья шарошек, перекатываясь по забою, создают эффективную ударноскалывающую нагрузку на породу.

Зубья каждого венца конусов шарошек, после мгновенного удара по породе, уходят из контакта с забоем, уступая место последующим зубьям. Каждый удар образует свою новую лунку разрушения на поверхности забоя и обеспечивает скалывающее воздействие на породу. При этом под зубьями развивается постоянно меняющаяся система трещин, дополнительно способствующая объемному разрушению породы. Во время работы меняющиеся зубья имеют реальную возможность «отдохнуть» от нагрузки и охладиться.

В противоположность этому, резцы долот PDC никогда не выходят из контакта с породой забоя, подобно режущим лезвиям фрезы. Это приводит к ускоренному перегреву, перегрузкам, абразивному истиранию и усталостному растрескиванию алмазных пластин. Это особенно характерно для бурения долотами PDC в крепких абразивных породах. При бурении более мягких малоабразивных пород, применение алмазных долот PDC является очень эффективным. На сегодня около 70% всего объема бурения выполняется долотами PDC, однако оставшиеся 30% объема продолжает занимать шарошечное бурение.

Шарошечные долота многократно дешевле алмазных и в различных случаях их применение может оказаться более рентабельным. Выше уже отмечалось их преимущество при бурении крепких и очень крепких абразивных пород. Но у них имеются еще и другие преимущества, незаметные на первый взгляд. Состоят они в динамике разрушения пород. При планетарном вращении шарошек и ударном разрушении породы забоя зубьями, требуется минимальный момент вращения долота, поскольку шарошки легко перекатываются по забою на подшипниках своих опор, преодолевая легкое трение качения.

Резцы алмазных долот постоянно заглублены в породу забоя и разрушение ее происходит безударным резанием, им приходиться преодолевать тяжелое трение резания, на которое необходимо затрачивать соответственно кратно большие усилия, а значит и большие затраты энергии для привода долота. Увеличенные затраты энергии влекут за собой резкое увеличение расхода топлива, увеличение затрат на его доставку на дальние буровые, на организацию хранения объектов и обслуживания. Для применения традиционных шарошечных долот не нужно приобретать дорогостоящее оборудование более высокой мощности, необходимое для бурения долотами PDC. Рост стоимости такого оборудования, выбрасывает из «ковра бурения» строительство низкорентабельных и нагнетательных скважин, нарушает проекты разработки месторождений и приводит к нерациональной добыче нефти и газа.

Поэтому, на наш взгляд, становится очевидной необходимость внедрения в бурение энергосберегающих технологий, с углубленной разработкой программ на бурение скважин, с учетом их оснащения экономичным оборудованием и инструментом, включающим шарошечные долота в комбинации с долотами PDC. Поэтому шарошечные долота, как и весь другой необходимый буровикам породоразрушающий инструмент, нуждаются в разработке все новых и новых эффективных и инновационных конструкций. Описанию одной из таких новых конструкций шарошечного долота посвящается представленная статья.

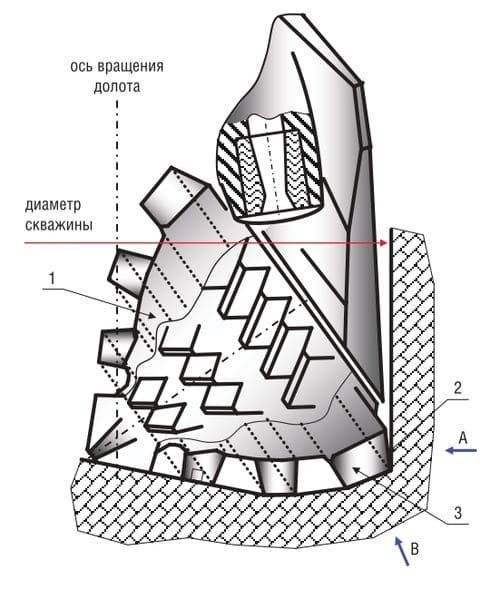

Рис. 1.

Известно, что наиболее эффективной формой индентора для разрушения породы обладает клин. В стендовых условиях, при внедрении клина в породу, в соответствии с известным законом параллелограмма сил, на его боковых плоскостях развивается пара симметричных расклинивающих сил, разрушающих породу деформациями сдвига. Под действием одинаковой осевой нагрузки, при вдавливании в одинаковые образцы пород, инденторы с клиновидной породоразрушающей поверхностью образуют лунки разрушения значительно большего объема, чем инденторы других форм. Поэтому для бурения очень мягких, мягких, мягких, перемежающихся со средними, средних и даже твердых, малоабразивных пород применяются именно заостренные клиновидные зубья с плоской площадкой притупления на вершине. В долотах для первых трех указанных типов пород заостренные призматические зубья устанавливаются и на центральных венцах шарошек, и на периферийных [4]. Буровое долото для бурения мягких пород показано на рис. 1. На рис. 2 показан фрагмент корпуса шарошки этого долота со стороны обратного конуса.

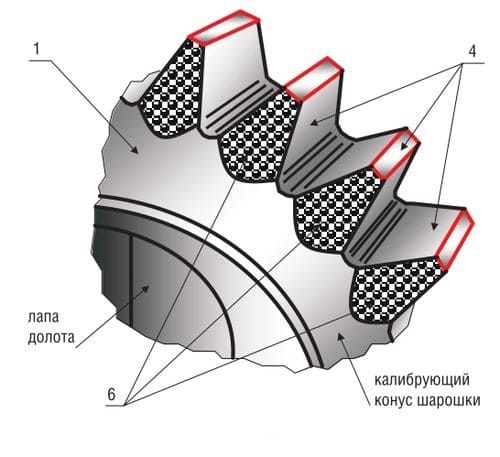

Рис. 2.

При работе такого долота на забое, периферийные венцы зубьев 3 шарошек 1 обеспечивают разрушение самой большой по площади и самой трудноразбуриваемой зоны забоя – места перехода поверхности забоя в стенку скважины.

По сравнению с зубьями венцов основных конусов шарошек, венцы периферийных зубьев 3 испытывают гораздо большую нагрузку. Во время бурения, кроме изгибающей нагрузки от реакции забоя, обозначенной направлением стрелки «В», периферийные зубья испытывают отжимающую и истирающую нагрузку со стороны стенки скважины, обозначенную стрелкой «А». Истирающая нагрузка приводит к потере диаметра долота при бурении. Поэтому торцевая поверхность 2 призматических зубьев 3 наплавляется твердым сплавом.

От усталостной стойкости и стойкости на истирание периферийных зубьев в значительной мере зависит стойкость всего долота и его показатели в бурении. Призматические зубья 4 и зона 6 наплавки их на обратном конусе шарошки, показаны на рис. 2. Среди других форм периферийных фрезерованных зубьев, призматические имеют наименьшую прямоугольную плоскую поверхность притупления, контактирующую с забоем, а значит обеспечивают наибольшую удельную нагрузку на породу и наибольшую интенсивность ее разрушения. Однако, даже при бурении мягких пород, в условиях огромного количества циклов «нагружение – разгружение», призматические зубья имеют минимальную усталостную прочность на изгиб, приводящую нередко к их поломкам под корень. И, кроме того, во время армирования зубьев на обратных конусах, зону в районе вершины заостренного треугольника очень трудно армировать твердым сплавом. Порошок твердого сплава ссыпается с малой узкой поверхности при заостренной вершине, а малый объем стальной основы быстро оплавляется при температуре наплавки. Это не позволяет обеспечить высокую стойкость наплавленного слоя, а также сохранить форму зубьев в зоне их вершины [8].

С увеличением твердости пород со средних до твердых, прочность призматических зубьев шарошек приходится увеличивать. На основных конусах шарошек долот для бурения твердых пород увеличиваются углы приострения и площади притупления зубьев, а высота их вылета над телом шарошек уменьшается.

Концы призматических зубьев, со стороны обратных конусов шарошек упрочняются одним или двумя ребрами жесткости. В первом случае зубья называются Г-образными [5], во втором – Т-образными [6].

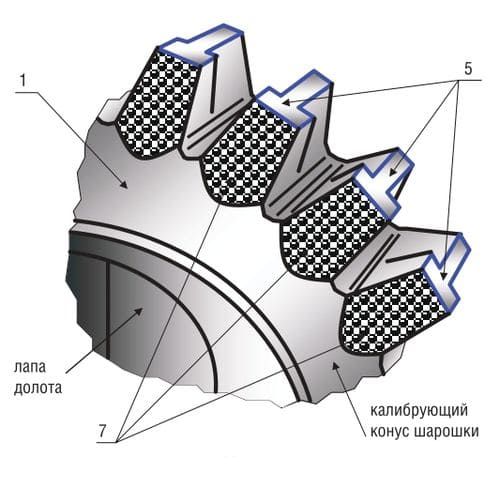

На рис. 3 показан фрагмент корпуса шарошки долота с Т-образными зубьями, обозначенными позицией 5.

Наличие пары ребер жесткости значительно повышает усталостную прочность периферийных Т-образных зубьев на их слом под корень и значительно увеличивает площадь их наплавки 7 по сравнению с площадью наплавки 6 на призматических зубьях.

Указанные дополнительные признаки позволяют успешно применять такое вооружение для оснащения долот, предназначенных для бурения твердых пород.

Рис. 3.

Но, наряду с положительными свойствами, у такого вооружения появляется дополнительно отрицательное свойство. Добавление ребер жесткости в виде дополнительных полок, обращенных к стенке скважины, до 40% и более увеличивает поверхность контакта периферийных зубьев с забоем. Это значит, что при одинаковой осевой нагрузке на долото, в самой тяжело разбуриваемой зоне перехода площади забоя в стенку скважины, значительно снижается удельное давление под зубьями и уменьшается механическая скорость бурения. Попытки компенсировать это явление увеличением осевой нагрузки на долото уменьшали общую стойкость фрезерованного вооружения на шарошках и ускоряли дополнительно износ их опор.

Создатели новых типоразмеров буровых шарошечных долот пытались найти компромиссное решение, позволяющее использовать совместно преимущества призматических и Т-образных зубьев при бурении перемежающихся мягких, средних и твердых пород [7].

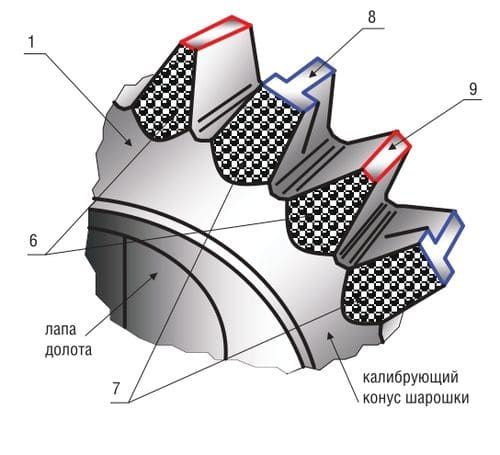

На рис. 4 показан фрагмент обратного конуса шарошки такого долота. Позицией 8 обозначен Т-образный зуб, а позицией 9 обозначен чередующийся с ним призматический. Во время бурения и вращения шарошек по забою, на его периферийную зону поочередно воздействуют то Т-образные, то призматические заостренные зубья. При этом чередуется снижение или повышение удельного давления на перемежающиеся породы, совместно обеспечивая интенсивность циклов разрушения и механической скорости бурения.

Рис. 4.

Наряду с указанным положительным свойством, отмечены и два отрицательных.

Во-первых, прочностные усталостные свойства призматических заостренных периферийных зубьев остались на прежнем, недостаточно высоком уровне. Они не имели укрепляющих ребер жесткости и при встрече с пропластками повышенной твердости быстрее выходили из строя, ломаясь под корень.

Во-вторых, малая площадь наплавки на обратном конусе шарошки твердым сплавом по-прежнему ускоряла износ долота по диаметру. Эти два, уже выше упомянутых фактора, снижали общее время и эффективность бурения.

В настоящей статье предлагается описание новой конструкции бурового шарошечного долота для бурения твердых малоабразивных пород и перемежающихся с ними более мягких пород. В этой конструкции использованы все вышеуказанные преимущества и исключены недостатки вооружения шарошек долот с чередующимися призматическими и Т-образными зубьями.

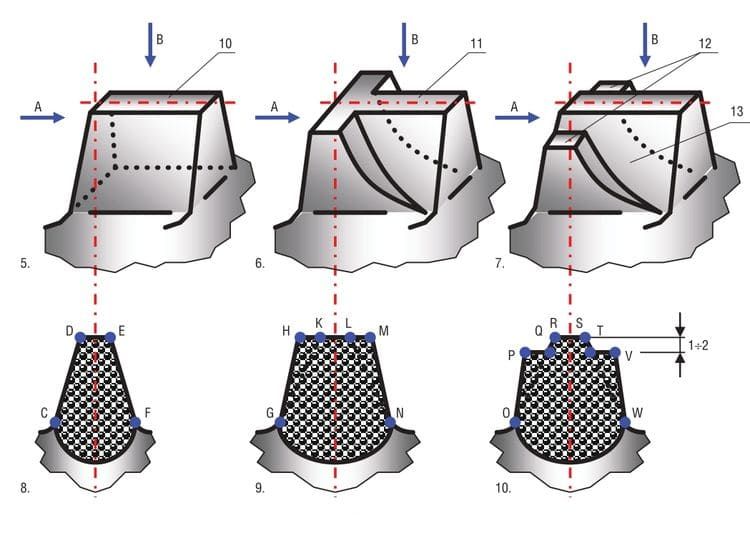

Рис. 5-10.

На рис. 5 и 6 показаны отдельно периферийные призматические и Т-образные зубья с рис. 2 и 3.

Позициями 10 и 11 обозначены поверхности притупления этих зубьев, контактирующие с породой на забое. На рис. 7 и рис. 10 представлена предлагаемая новая форма периферийного зуба.

На этих рисунках, а также на рис. 11 упрочняющие ребра жесткости, обозначенные позицией 12 и буквами OPQ и TVW, снижены относительно поверхности притупления призматической части Т-образного зуба на величину, не меньшую величины среднего углубления долота за один его оборот в поверхность забоя, при рекомендованных для долота режимах бурения.

Это позволяет сохранить у предлагаемого зуба главное преимущество призматического – малую поверхность притупления, позволяющую создавать высокое удельное давление на породу забоя, а значит и повышение механической скорости ее разрушения. Одновременно, у предлагаемого зуба, вместе с сохранением этого преимущества призматического зуба, исключаются его главные недостатки – малая стойкость от изгибающей нагрузки и малая площадь торца на обратном конусе шарошки, наплавляемая твердым сплавом. Наличие двух боковых ребер жесткости исключает возможность слома зубьев под корень. Увеличение стойкости от истирания долота по диаметру наглядно иллюстрируется сравнением величин площадей наплавки твердым сплавом, показанных на рис. 8 и рис. 10. Поверхность предлагаемого зуба на обратном конусе шарошки, обозначенная буквами OPQRSTVW по сравнению с поверхностью на призматическом зубе CDEF увеличивается на 20-30%. Это позволяет повысить стойкость долота от износа по диаметру во время бурения.

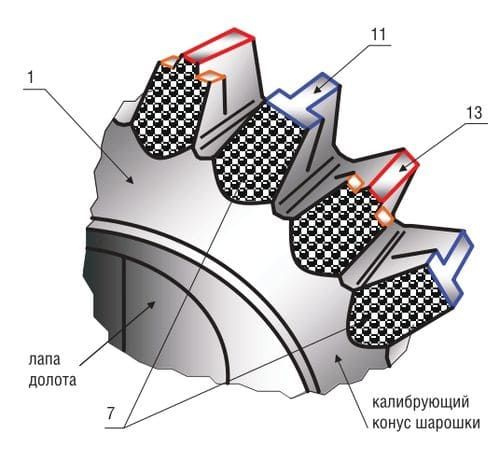

Рис. 11.

Средняя величина возможного углубления проектируемого долота за один его оборот в поверхность забоя можно вычислить, поделив общую суммарную среднюю проходку ближайших долот – аналогов, полученную при рекомендованных видах и режимах бурения, на количество оборотов при отработке до отказа за все время работы на забое. Поскольку средняя величина углубления за один оборот при различных способах бурения относительно мала и исчисляется лишь долями миллиметра, при внедрении в забой долота с предлагаемыми периферийными зубьями, оснащенными заниженными относительно плоскости их притупления ребрами жесткости OPQ и TVW, заведомо гарантированно исключается контакт этих ребер с поверхностью забоя. По сравнению с обычными ребрами жесткости Т-образных зубьев, касающихся поверхности забоя всей своей поверхностью притупления, предлагаемые периферийные зубья осуществляют контакт с забоем только своей приподнятой над ребрами жесткости заостренной призматической частью, обозначенной на рис. 10 буквами QRST.

Это позволяет значительно увеличить удельное давление на породу под площадью притупления предлагаемых зубьев и увеличивать механическую скорость бурения. На практике гарантированная величина занижения поверхности ребер жесткости принимается заведомо большей, чем глубина углубления долота за один оборот. Она рекомендуется в интервале величин h = 1,5-2,5 мм, что делает предлагаемый зуб практически равнопрочным с Т-образным зубом и по изгибающей нагрузке, и по стойкости поверхности истирания на обратном конусе шарошки. Поэтому предлагаемое долото с фрезерованным вооружением шарошек обладает повышенными свойствами по прочности и эффективности работы вооружения, стойкости от потери диаметра, что способствует повышению общих показателей бурения долотом.

ЛИТЕРАТУРА:

- Богомолов Р. М., Сериков Д. Ю., Гринев А. М., Дедов Н. И. Бурение дополнительных боковых стволов долотами PDC // Оборудование и технологии для нефтегазового комплекса: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №2. – с. 17–20

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе-режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32–34.

- Богомолов Р. М., Сериков Д. Ю. Виброгаситель-калибратор // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №3. – с. 39–43.

- К. Е. Корнеев, П. А. Палий, «Буровые долота», Долото У295 М, М. «Недра», 1965, с. 94.

- Там же, с. 92, Долото Б295 МГЛ.

- Там же, с. 83, Долото АСГ 14 243 Т.

- Р. М. Богомолов, Ю. А. Палащенко, «Буровое шарошечное долото», патент РФ №229371, кл. Е21В, 9/10.

- Сериков Д. Ю. Анализ технологий изготовления стального армированного вооружения шарошечных буровых долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №4.