Проведение испытаний разделительной емкости методом акустической эмиссии

И. Ю. БЫКОВ – ФГБОУ ВПО Ухтинский государственный технический университет, Институт нефти и газа

Д. А. БОРЕЙКО – ФГБОУ ВПО Ухтинский государственный технический университет, Институт нефти и газа

А. Л. СМИРНОВ – ООО «ЭкспертСтрой», г. Ухта

Объектом исследований являлась сосуд-разделительная емкость, эксплуатировавшаяся в Вуктыльском ГПУ ООО «Газпром добыча Краснодар». Внешний вид сосуда представлен на рис. 1. Технические характеристики сосуда представлены в таблице 1.

Рис. 1. Сосуд-разделительная емкость (объект исследования)

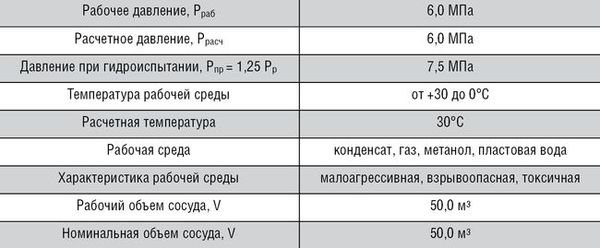

Таблица 1. Технические характеристики сосуда

Сосуд был выведен из эксплуатации в мае 2007 года по результатам экспертизы промышленной безопасности. Фактический срок службы сосуда на момент выведения из эксплуатации составлял 34 года, при проектном сроке 20 лет.

При проведении экспертизы использовались традиционные методы неразрушающего контроля (визуальный и измерительный контроль (ВИК), твердометрия, толщинометрия, ультразвуковой контроль (УЗК) и магнитопорошковая дефектоскопия (МПД)). Результаты ВИК, твердометрии, УЗК и МПД оказались удовлетворительными, не выявлено никаких отклонений от паспортных данных.

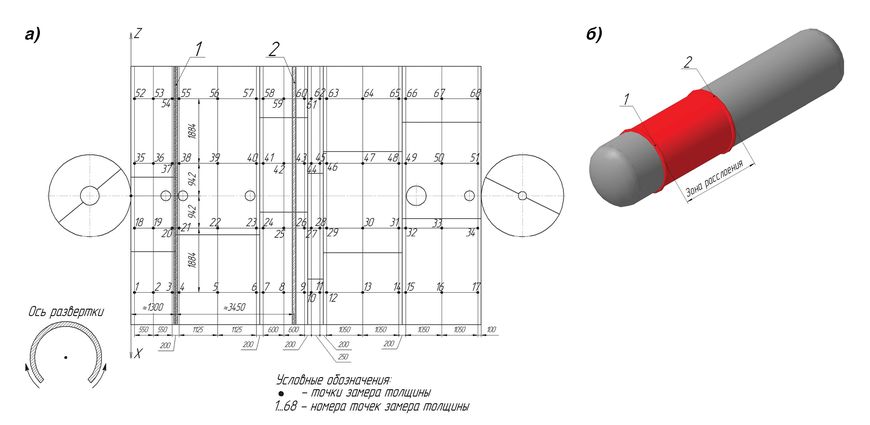

Решение о выведении сосуда из эксплуатации было принято только по результатам толщинометрии, которая выявила серьезное расслоение металла обечайки. Результаты толщинометрии стенки обечайки сосуда, наглядно иллюстрирующие расслоение, представлены на рис. 2а. На рис. 2б представлено 3D-изображение сосуда с расположением границ расслоения. Измеренные значения толщин в указанной зоне находились в пределах от 15 мм до 35 мм при проектном значении толщины стенки обечайки 55 мм.

Руководствуясь ПБ 03-593-03 и СТО Газпром 2-2.3-491-2010, эксплуатирующей организацией было принято решение о проведении АЭ-контроля сосуда с целью подтверждения достоверности результатов толщинометрии и принятия окончательного решения о допустимости его эксплуатации.

Цель исследования

Целью исследования является определение координат и мониторинг развития источников акустической эмиссии, связанных с несплошностями в объеме стенки сосуда, а также максимально допустимого рабочего давления для объекта в текущем его состоянии. Для достижения поставленной цели решено провести гидравлические испытания с параллельным акустико-эмиссионным контролем для выявления потенциально опасных источников акустической эмиссии II, III и IV классов и дополнительным контролем методом магнитной памяти металла для определения напряженного состояния в зонах выявленных источников.

Рис. 2. Схема расположения точек замера толщины стенки сосуда с визуализацией границ расслоения а) развертка сосуда; б) 3D-изображение местоположения расслоения: 1 – левая граница расслоения 2 – правая граница расслоения

Проведение испытания

Акустико-эмиссионный контроль проводится в соответствии с ГОСТ Р 52727-2007, ПБ 03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов» и СТО Газпром 2-2.3-491-2010.

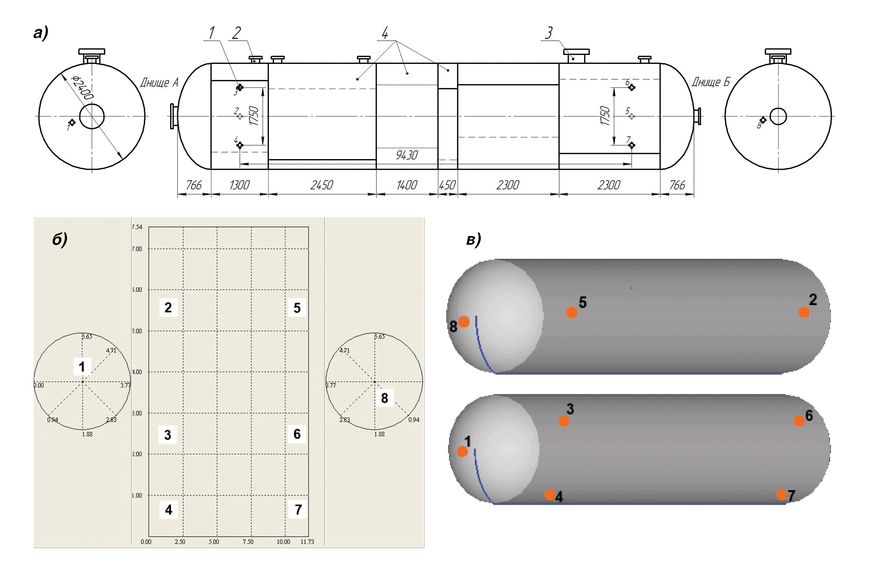

Для контроля применяется портативная акустико-эмиссионная система «Эксперт-2014». Схема расположения датчиков представлена на рис. 3а, развертка регистрирующей программы с расставленными датчиками – на рис. 3б и 3D-изображение – на рис. 3в.

Испытательное давление выбирается в соответствии с расчетным давлением сосуда, однако, из соображений безопасности с учетом текущего технического состояния сосуда, максимальную испытательную нагрузку было решено принять не более 7,0 МПа.

Рис. 3. Схема расположения датчиков на сосуде а) схема сосуда, б) программная развертка сосуда, в) 3D-изображение сосуда: 1 – датчик преобразователь акустической эмиссии (ПАЭ); 2 – технологический патрубок; 3 – люк-лаз; 4 – листы обечайки; 1…8 – порядковые номера датчиков

На предварительных испытаниях после измерения амплитуды шумов, которая составила примерно Uш = 40 дБ, был установлен фиксированный порог регистрации сигналов на уровне

Uп = Uш + 15 дБ = 55 дБ, (1)

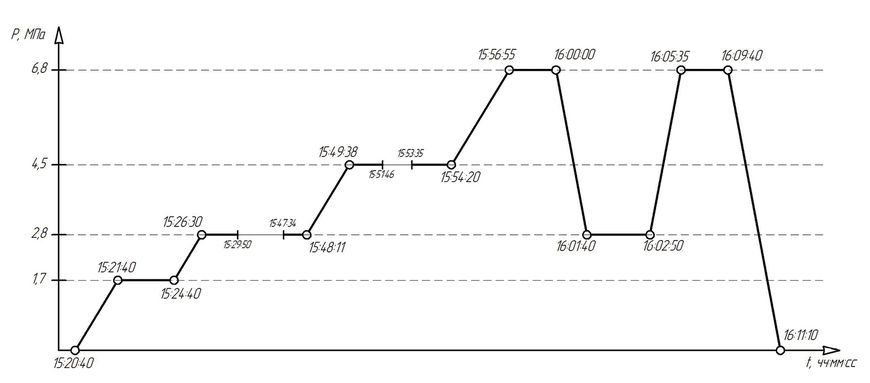

Измеренная скорость звука составила 3100 м/с при затухании 0,28 дБ/м. Нагружение производилось ступенчато в соответствии с выдержками давления примерно по 3 минуты. Фактический график нагружения во время гидравлических испытаний представлен на рис. 4. Разрывы при выдержках давлений 2,8 МПа и 4,5 МПа связаны с ликвидацией протечек через технологические патрубки и люк-лаз в процессе испытаний.

Рис. 4. Фактический график нагружения сосуда

По результатам акустико-эмиссионного контроля на локационной карте выделяются локальные скопления акустических сигналов, в которых затем будет произведен дополнительный контроль по методу магнитной памяти металла в соответствии с ГОСТ Р 52005-2003 «Метод магнитной памяти металла. Общие требования».

Результаты исследований

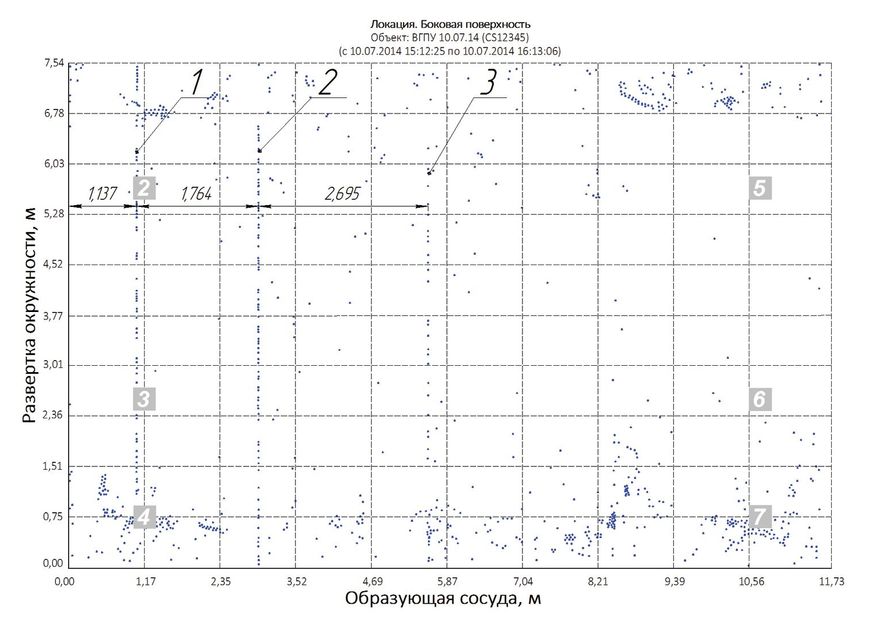

В качестве основного результата акустико-эмиссионных испытаний рассматривается локационная карта в виде развертки боковой поверхности и 3D-локации. Для начала рассматривался вариант без применений программных фильтров по амплитуде, активности, длительности и т. п., для предварительной оценки полученных данных. Полученная «картина» представлена на рис. 5.

Как видно из рис. 5, очень четко прослеживается, что сигналы выстроились в три линии. После проведения замеров расстояний между этими линиями подтвердилось предположение о том, что сигналы линий 1 и 2 исходят от краев расслоения, координаты которого измерены во время толщинометрии. Линия 3, вероятно, показывает место начала нового расслоения.

Рис. 5. Локационная карта развертки обечайки сосуда и 3D-локация 1, 2, 3 – порядковые номера границ расслоений

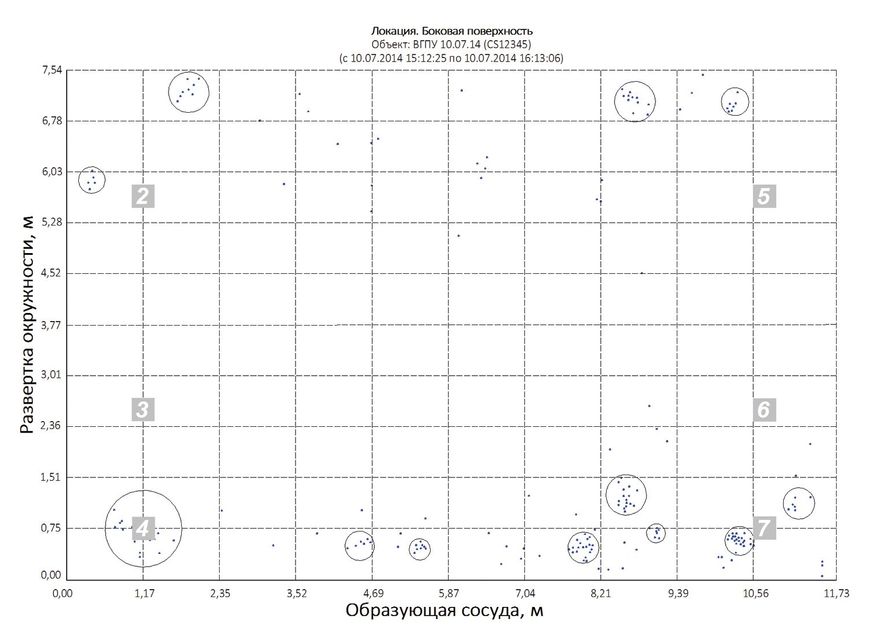

Далее проводится фильтрация лоцированных сигналов при помощи программных фильтров. Применяются одновременно три фильтра:

- 3 < Спик < 10000;

- 5 < Ссоб < 10000;

- 70 < Амакс. дБ < 120.

Полученная после фильтрации картина представлена на рис. 6.

Рис. 6. Локационная карта развертки боковой поверхности после фильтрации

Как видно из рис. 6, большое количество сигналов из рис. 5а оказались шумовыми. Это, вероятно, объясняется тем, что вблизи краев расслоения при воздействии давления происходит локальное движение металла, в результате которого возникает акустическая эмиссия, амплитуда которой, как оказалось, не превышает 70 дБ.

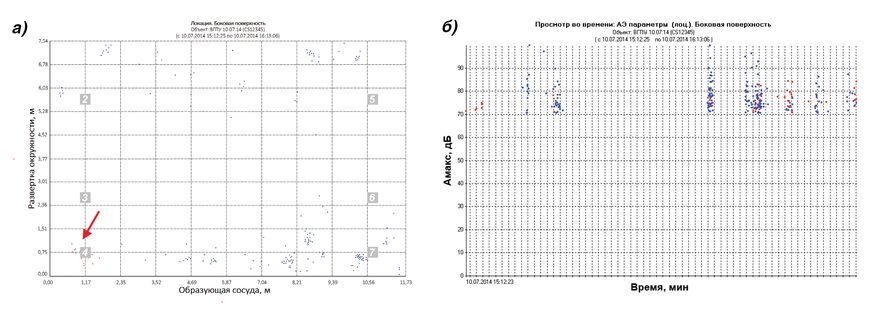

На рис. 6 отчетливо видны локальные скопления сигналов. Эти скопления образованы источниками АЭ, которые могут являться потенциально опасными и требуют оценки их активности. Методика оценки активности заключается в том, что в программе для постобработки на локационной карте выделяется одно из скоплений сигналов, затем открывается дискретный график зависимости максимальных амплитуд от времени.

На графике амплитуд также появляются выделенные точки – это сигналы, которые были выделены на локационной карте. Таким образом, можно отследить амплитуды сигналов источника АЭ, время возникновения этих сигналов и, в соответствии с графиком нагружения по рис. 4, определить давление на момент возникновения сигнала. Локационная карта с выделенным источником АЭ и соответствующий дискретный график амплитуд представлен на рис. 7а, и рис. 7б, соответственно.

Рис. 7. Определение амплитуд источников АЭ а) выделение сигналов источника АЭ; б) определение амплитуд сигналов и времени их возникновения

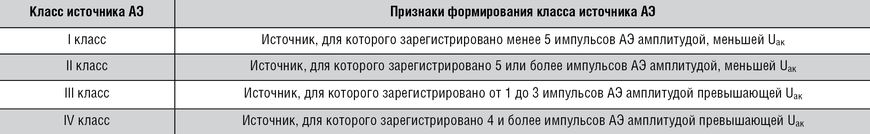

Далее необходимо классифицировать найденные источники в соответствии с критерием по степени активности. Для классификации источников выбран амплитудный критерий по, который, с учетом измеренного уровня шумов и установленного порога, выглядит следующим образом:

Uак > Uп = Uш + 15 дБ, (2)

где:

Uак – амплитудный уровень классификации источника АЭ, дБ.

Обычно выбирают Uак = Uп + (20...30) дБ.

Для нашего случая, с учетом (1), примем Uак = 55 + 25 = 80 дБ.

Классификация источников АЭ по амплитудному признаку для высокопрочных корпусных сталей представлена в таблице 2.

Таблица 2. Классификация источников АЭ по амплитудному признаку для высокопрочных корпусных сталей

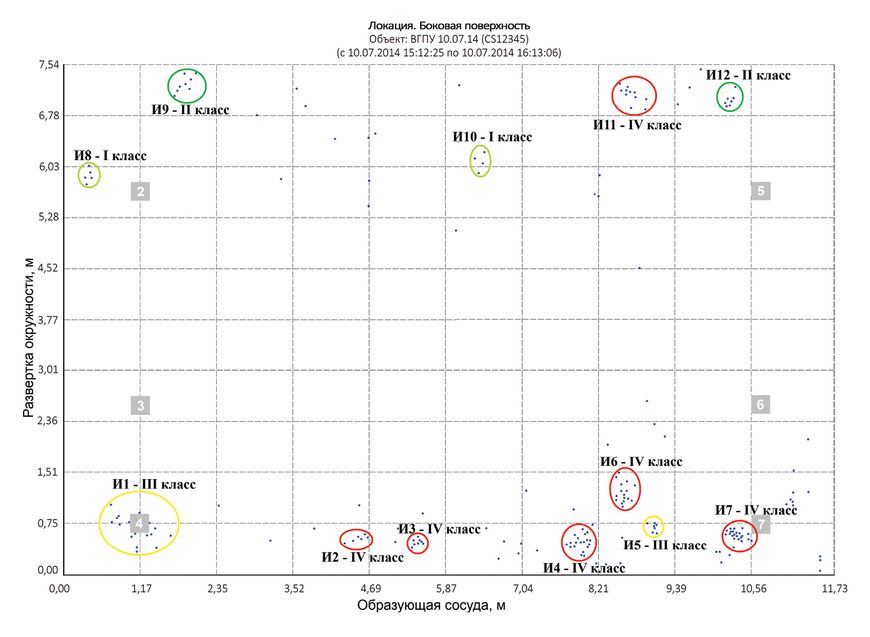

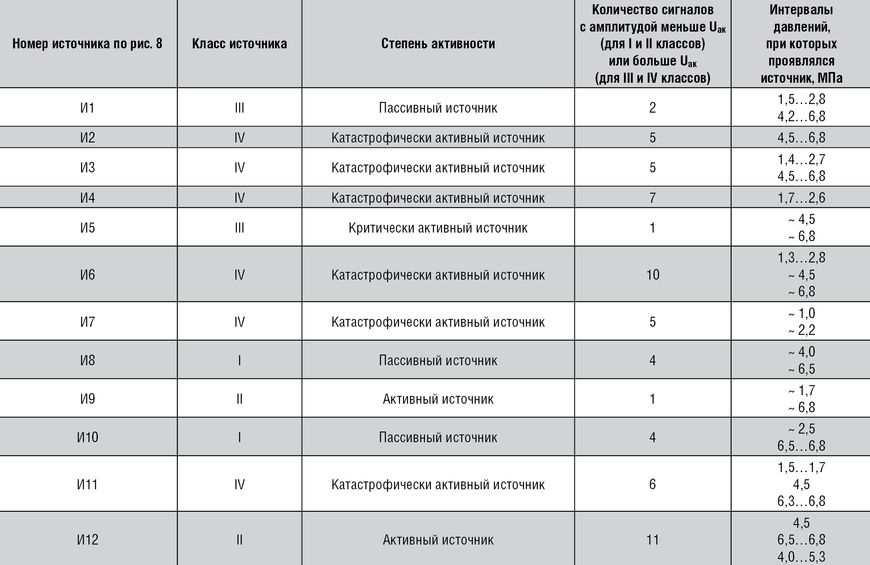

В соответствии с критерием (2) и таблицей 2 были классифицированы источники АЭ на боковой поверхности обечайки сосуда. Выявленные и классифицированные источники обозначены на рис. 8.

Рис. 8. Выявленные и классифицированные источники 2...7 – местоположение датчиков; И1...И12 – источники АЭ

Так как целью исследований является определение возможности эксплуатации сосуда на пониженном давлении, необходимо установить при каких давлениях проявлялись сигналы от выявленных активных источников III и IV класса, являющихся потенциально опасными. Для этого анализируется время возникновения сигналов от источника АЭ и соответствующее этому времени давление. Результаты анализа сведены в таблице 3.

Таблица 3. Результаты анализа выявленных источников АЭ

Как видно из таблицы 3, источники III и IV классов проявляются даже при незначительном давлении. Источник И7 начинал свою активность уже при 1,0 МПа, а остальные аналогичные источники – в основном при 1,5 МПа. Это означает, что фактическое максимально допустимое давление для эксплуатации сосуда на момент исследования составляет не более 1,0 МПа.

Выводы

- По результатам акустико- эмиссионной диагностики подтвердилось присутствие расслоения в основном металле обечайки, обнаруженное при проведении экспертизы промышленной безопасности в 2007 году. Кроме того, обнаружена новая граница расслоения, которую традиционными методами обнаружить не удалось.

- Обнаружены дополнительные опасные участки, которые не были выявлены традиционными методами, что свидетельствует о перспективности акустико-эмиссионного метода контроля.

- Максимально допустимое давление для сосуда на момент исследования акустико-эмиссионным методом составило 1 МПа, в связи с чем сосуд не может быть использован по прямому назначению.

ЛИТЕРАТУРА:

- Заключение № 25–ТУ–11253–2008 экспертизы промышленной безопасности технического устройства Сосуд-разделительная емкость. Зав. № 485. Рег. № 243. Предприятие ООО «Севергазпром», объект ВГПУ УКПГ-2 (по состоянию на май 2007 г.). – Ухта, 2007 г.

- Борейко Д. А., Сериков Д. Ю. К вопросу о диагностике технического состояния шарошечного бурового инструмента // СФЕРА. Нефть и Газ: всерос. отр. науч.-техн. журн. – М.: ООО «ИД «СФЕРА», 2021. – №4. – с. 50–54.

- Неразрушающий контроль [Текст]: Справочник: В 8 т. / ред. В. В. Клюев. – 2-е изд., испр. Т. 7: В 2 кн. Кн. 1: Иванов В. И., Власов И. Э. Метод акустической эмиссии. Кн. 2: Балицкий Ф. Я., Барков, А. В. Баркова Н. А. и др. Вибродиагностика. – М.: Машиностроение, 2006. – с. 829. ил.

- Цхадая Н. Д., Борейко Д. А., Сериков Д. Ю. Пассивные методы контроля – действенный инструмент повышения эффективности оценки технического состояния нефтегазового оборудования // Инженер нефтяник: науч.-техн. журн. – М., 2021. – №3 – с. 15–19.

- Борейко Д. А., Сериков Д. Ю., Смирнов А. Л. Анализ методик оценки технического состояния металлоконструкций нефтегазового оборудования на основе метода акустической эмиссии // Строительство нефтяных и газовых скважин на суше и на море. – 2021. – №7. – с. 15–19.

- Сериков Д. Ю., Борейко Д. А. Автоматизированная оценка напряженно-деформированного состояния оболочковой конструкции газоконденсатной разделительной емкости со скрытым расслоением металла // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – №6. – с. 29–32.

- Борейко Д. А., Быков И. Ю., Сериков Д. Ю. Анализ опыта лабораторных исследований металлов при помощи пассивных методов неразрушающего контроля // Строительство нефтяных и газовых скважин на суше и на море. – 2021. – №5. – с. 19–23.

- Борейко Д. А., Быков И. Ю., Сериков Д. Ю. Обзор методов и методик технического диагностирования работоспособности шарошечных буровых долот // Межд. науч. конференция «Рассохинские чтения» УГТУ, Ухта. 2021. – с. 66–69.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса. – 2019. – №6. – с. 5–8.

- Борейко Д. А., Сериков Д. Ю. Применение метода конечно-элементного анализа для автоматизации оценки начальных испытательных нагрузок при проведении исследований напряжено-деформированного состояния трубных образцов // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – №4. – с. 38–42.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса. – 2019. – №1. – с. 28–33.

- Борейко Д. А., Сериков Д. Ю., Быков И. Ю. Анализ методов диагностики технического состояния шарошечных буровых долот корпусного типа // Оборудование и технологии для нефтегазового комплекса. – 2021. – №2. – с. 11–14.

- Борейко Д. А., Сериков Д. Ю. Анализ методов моделирования элементов конструкций машин и агрегатов для автоматизации оценки их напряженно-деформированного состояния // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – №3. – с. 35–39.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №4/2022

Статья в формате pdf →