Анализ существующих технологий конверсии отходящих газов газоперерабатывающих производств в товарный водород

Д. А. БОРЕЙКО – к.т.н., доцент, заведующий кафедрой «Машины и оборудование нефтяной и газовой промышленности» ФГБОУ ВО «Ухтинский государственный технический университет»

А. А. БЕЛЯКОВА – магистрант ФГБОУ ВО «Ухтинский государственный технический университет»

На сегодняшний день одной из наиболее актуальных проблем для газоперерабатывающих производств является сжигание отходящих газов, образующихся при различных технологических процессах переработки газа и содержащих значительный процент массовой доли потенциально ценного водорода, который является более чистой альтернативой традиционному виду топлива и содержит в себе в 2,7 раза больше энергии, чем природное углеводородное топливо. Помимо перспектив использования водорода в качестве энергоносителя, существуют и другие отрасли, в которых водород неотъемлемая часть: синтез аммиака, металлургия, пищевая промышленность. Многие ведущие компании мира, такие как, например, Tesla Semi, Nikola и Toyota ведут активную разработку идеи по переводу промышленных комплексов на водород в качестве энергоносителя. Таким образом, Россия имеет все шансы не только сократить использование углеводородного топлива на внутреннем рынке, но и стать поставщиком водородного топлива мирового уровня.

Ключевые слова: водород, газоперерабатывающий завод, пиролиз, водородсодержащий газ, адсорбция газов, блок короткоцикловой адсорбции, мембранная установка

В связи с этим актуальной задачей является совершенствование старых и разработка новых технико-Технологических комплексов для конверсии сжигаемых отходящих газов на отечественных газоперерабатывающих производствах в товарный водород. В этой работе важное значение приобретают исследования, направленные на совершенствование оборудования и процессов блока короткоцикловой адсорбции (КЦА) отходящих газов с целью получения товарного водорода.

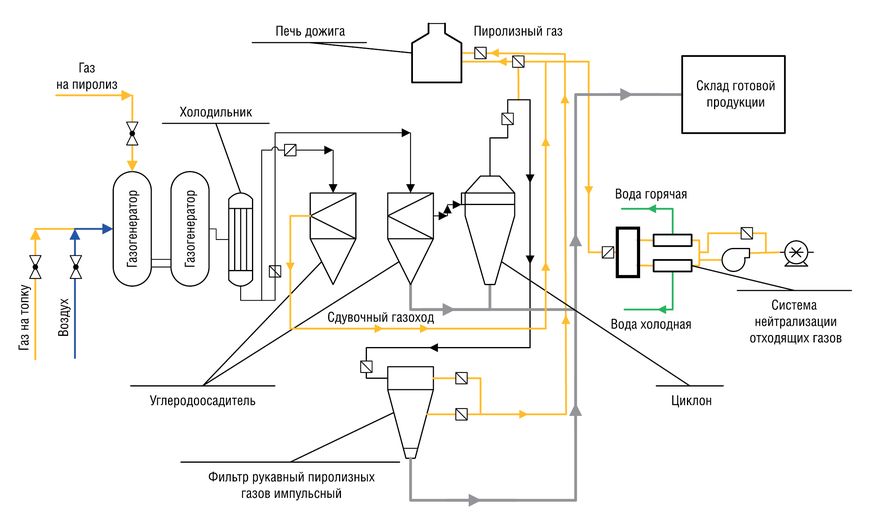

Так, на некоторых отечественных газоперерабатывающих заводах (ГПЗ) эксплуатируются установки производства технического термического углерода (УПТТУ). В качестве сырья используется газ горючий природный с газовых месторождений или сухой отбензиненный газ с газом установок стабилизации конденсата (УСК). УПТТУ обычно состоит из двух блоков, с одного из которых большая часть потенциала отходящих газов используется для нужд ГПЗ с целью нагрева сетевой воды и отопления зданий. Обобщенная схема УПТТУ представлена на рис. 1.

УПТТУ состоит из пирометрического отделения, отделения улавливания, транспортной галереи, отделения обработки, складов готовой продукции, системы нейтрализации отходящих газов. Продукцией является термический технический углерод, например, марок Т900, Т900-Т, N-990 и N-991.

Рис. 1. Обобщенная схема получения термического технического углерода на ГПЗ

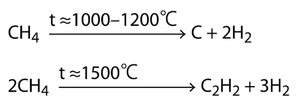

Термический способ характеризуется тем, что образование технического углерода происходит при разложении углеводородного сырья (природного газа) под воздействием высокой температуры при контакте с насадкой газогенераторов и отсутствии кислорода. Данный процесс называется пиролизом. Процесс пиролиза описывается уравнением

Побочным продуктом пиролиза являются отходящие газы, которые содержат водород и, на сегодняшний день, отправляются на печи дожига. Примерный компонентный состав таких отходящих газов представлен на рис. 2.

Рис. 2. Компонентный состав и свойства «сухих» отходящих газов УПТТУ ГПЗ

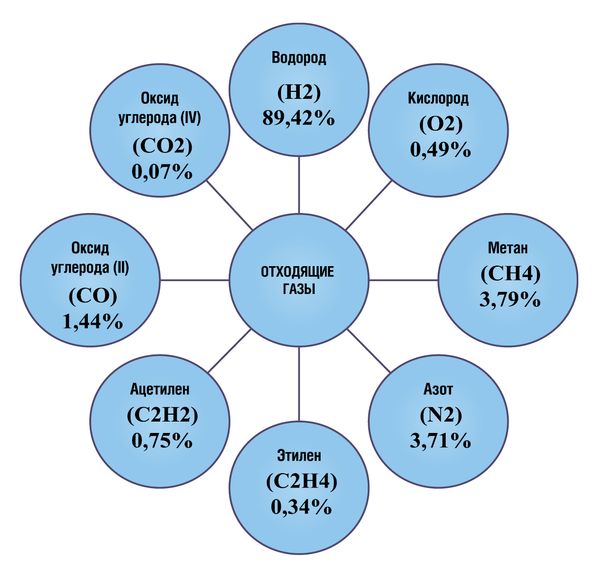

В настоящее время в газоперерабатывающей промышленности широко используется два типа установок для улавливания водорода из многокомпонентных газов: мембранная и адсорбционная. Каждая из них имеет свои особенности, достоинства и недостатки при определенных условиях эксплуатации. В табл. 1 приведены основные параметры установок разделения газов производства фирмы «ГРАСИС», производительность которых приведена к нормальным условиям (t = 20°C, P = 1 атм).

Таблица 1. Теоретические параметры газоразделительных систем производителя «ГРАСИС»

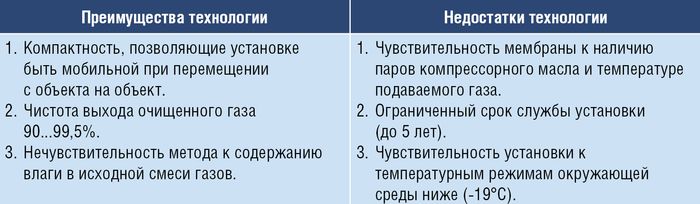

В мембранной установке разделение газа происходит в процессе прохождения смеси газов через пористое волокно за счет различной скорости проникновения отдельных компонентов газа. Для создания тока газа применяется перепад парциальных давлений с разных сторон мембраны. Чаще всего установки, функционирующие по мембранному типу, используются в промышленности для производства газа с концентрацией 90...99,5%. В целях очистки водорода активное использование получили плотные металлические, пористые неорганической природы (керамические), металлоорганические и полимерные мембранные установки. На данный момент наиболее развитыми и эффективными являются установки, основанные на плотных металлических и полимерных мембранах. Как правило, конструктивное исполнение модуля очистки с использованием мембран соответствует одному из двух типов модели: полные волокна или спиральная намотка волокна. Однако, помимо преимуществ данные установки имеют ряд существенных недостатков, представленных в таблице 2.

Таблица 2. Преимущества и недостатки мембранной установки

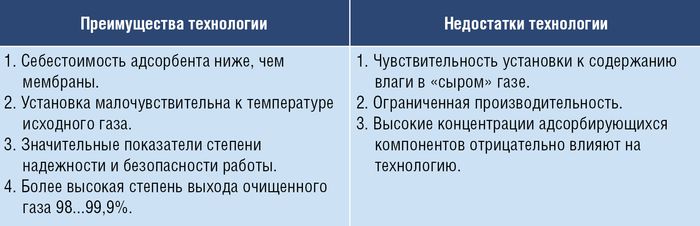

Также применение в газоперерабатывающей промышленности нашли установки КЦА. Принцип работы установки КЦА основан на различной скорости поглощения отдельных компонентов газовой смеси, пропускаемой под давлением через адсорбент. Последовательные стадии поглощения компонентов разделяемой газовой смеси и регенерации адсорбента осуществляются путем изменения давления в двух адсорберах – сосудах, содержащих адсорбент. Эти стадии протекают при температуре, близкой к комнатной (t ≈ 25 ± 2°C).

На стадии поглощения, проходящей при повышенном давлении, происходит улавливание адсорбентом преимущественно одного из компонентов газовой смеси с получением продуктового газа с концентрацией 98...99,9%. Результаты анализа достоинств и недостатков установок КЦА представлены в таблице 3.

Таблица 3. Преимущества и недостатки установки КЦА

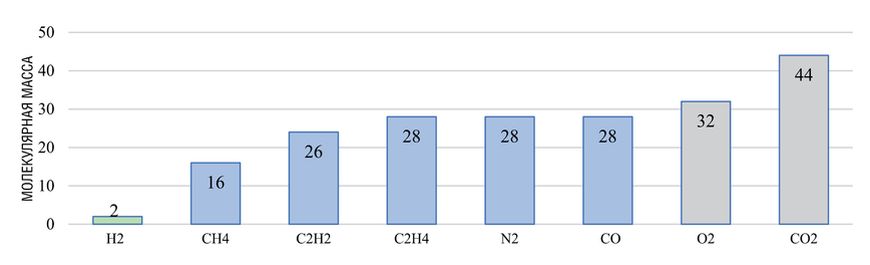

Блок КЦА предназначен для очистки водородсодержащего газа (ВСГ), который производят нефтегазоперерабатывающие заводы. Процесс короткоцикловой адсорбции основан на поглощении газов с большей молекулярной массой (СО, СО2, СН4, N2 и др.) адсорбентом с использованием функции давления, при этом только неадсорбированный с низкой молекулярной массой водород способен проходить через блок КЦА, вследствие чего происходит разделение газовой смеси (рис. 3).

Рис. 3. Степень адсорбции в зависимости от молекулярной массы газов

Веществами, выступающими в качестве адсорбента в технологии короткоцикловой адсорбции, являются уголь активированный (С акт.), силикагель (nSiO2·mH2O), оксид алюминия (Al2O3), цеолиты и полимеры различной химической природы.

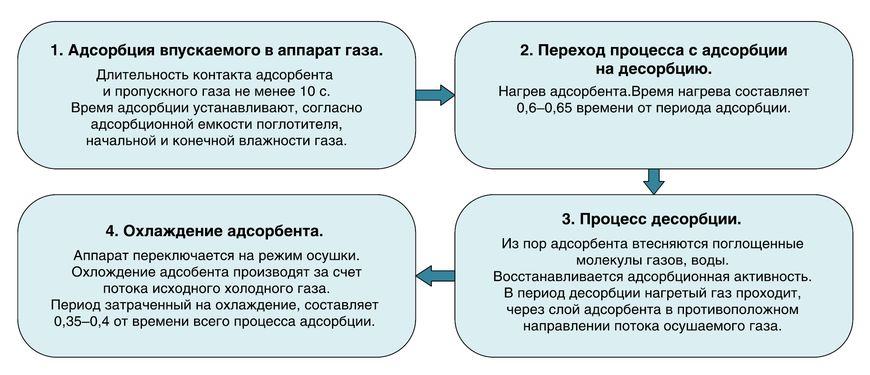

Особенностью технологии является то, что необходимо поддерживать постоянное равновесие между процессами адсорбции и десорбции, в следствии чего адсорбенты периодически отправляют на регенерацию. Под термином «регенерация» адсорбентов подразумевается очищение поверхности адсорбента от поглощенных им компонентов газовой смеси. Для регенерации адсорбента используют два метода: сбрасывание давления или повышение рабочей температуры. Один полный цикл работы короткоцикловой адсорбции состоит из четырех периодов, представленных на рис. 4.

Рис. 4. Цикл работы КЦА

Наиболее используемым в России адсорбентом в технологии извлечения водорода являются углеродные молекулярные сита. Все угольные адсорбенты невосприимчивы к воздействию воды и не требуют специальной подготовки при регенерации, а также могут быть использованы в широких границах давления.

Однако, в последнее время, популярность в многих процессах получают новые адсорбенты – цеолиты. Они отличаются своей уникальной емкостью при обычной температуре и давлении порядка 200 Па.

Строительство блока КЦА позволяет решить проблемы: потребности водорода на ГПЗ, в качестве топливного сырья; подготовки газа, содержащего водород, до требования топливной продукции чистотой выхода не менее 99,5% исходного сырья; улучшения экологических условий на территории предприятия за счет применения в качестве топлива водорода с блока КЦА.

Выбор той или иной технологии зависит от параметров подаваемого ВСГ и от требуемой чистоты выделяемого/очищаемого водорода. В качестве возможных вариантов совершенствования производства товарного водорода из ВСГ УПТТУ на ГПЗ рассмотрены две основные схемы.

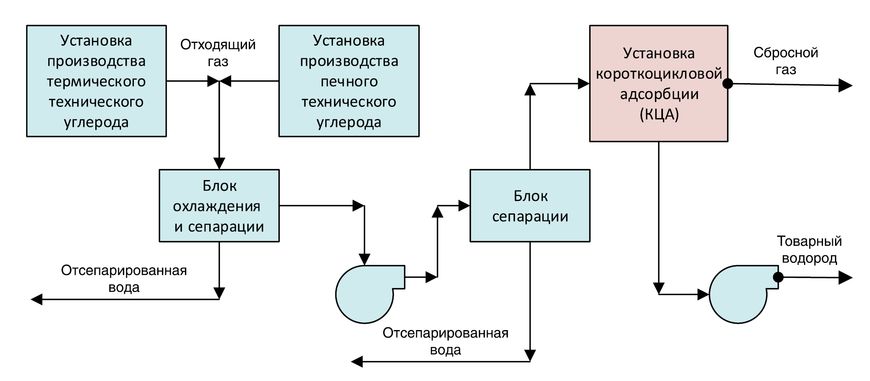

Вариант 1 предполагает использование установки КЦА, устанавливаемой на объединенном потоке ВСГ с УПТТУ и установки производства печного технического углерода (УППТУ) после предварительной подготовки (рис. 5).

Рис. 5. Принципиальная схема получения товарного водорода по Варианту 1

Рис. 6. Принципиальная схема получения товарного водорода для Варианта 2

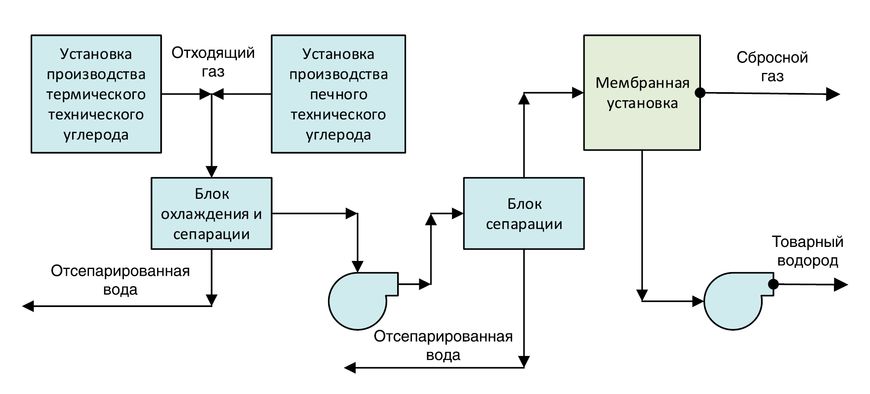

Вариант 2 предполагает использование одноступенчатой мембранной установки, устанавливаемой на объединенном потоке ВСГ с УПТТУ и УППТУ после предварительной подготовки (рис. 6).

Вариант 1 (применение КЦА) позволяет производить до 42 млн. м3/год товарного водорода (3,5 тыс. тонн/год) при извлечении водорода на установке КЦА на уровне 77,4% мол.

Вариант 2 (применение мембранной установки) не позволяет получить товарный водород из ВСГ требуемого качества вследствие низкого исходного содержания водорода в потоке ВСГ, а также вследствие наличия в исходном газе значительного количества таких примесей как азот и СО+СО2. Это становится возможным за счет применения сложных многоступенчатых схем, что в конечном счете отрицательно скажется на экономических показателях процесса относительно Варианта 1.

Таким образом, по предварительным оценкам, наиболее предпочтительной схемой для выделения товарного водорода из ВСГ на ГПЗ является Вариант 1 (применение установки КЦА). Для более точных прогнозов требуется детальная проработка капитальных вложений в рамках отдельного технико-экономического сравнения.

При проработке возможных вариантов внедрения нового производства водорода на отечественных ГПЗ необходимо детально рассмотреть потенциальный рынок сбыта товарной продукции.

В качестве потребителей могут выступать предприятия:

- по производству аммиака, где водород является исходным сырьем синтеза;

- нефте- и газопереработки, где водород используется в процессах гидрирования углеводородов для получения товарной продукции;

- пищевой промышленности, где водород необходим для переработки растительных масел в твердые жиры;

- металлургической промышленности, где водород используется в качестве активного восстановителя металлов из их оксидов;

- стекольной промышленности, где водород применяется в процессе формирования равномерного листа стекла.

Для обеспечения доставки товарного водорода к потенциальным потребителям необходимо также разрабатывать отечественное технологическое оборудование хранения и транспорта, соответствующее особенностям транспортируемого продукта.

ВЫВОДЫ:

- В ходе анализа действующих технологий производства технического углерода на отечественных ГПЗ был установлен основной компонент побочных газов – водород (89,42%), который в результате газоразделения смеси, может стать товарной продукцией. Многие ведущие компании мира, такие как Tesla Semi, Nikola и Toyota ведут активную разработку идеи по переводу промышленных комплексов на водород в качестве энергоносителя. Таким образом, Россия имеет все шансы не только сократить использование углеводородного топлива на внутреннем рынке, но и стать поставщиком водородного топлива мирового уровня;

- По предварительным оценкам, наиболее предпочтительной схемой для выделения товарного водорода из ВСГ на ГПЗ является применение установки КЦА, позволяющей производить до 42 млн м3/год товарного водорода (3,5 тыс. тонн/год) при извлечении водорода на установке КЦА на уровне 77,4% мол.

- Для более точных прогнозов требуется детальная проработка капитальных вложений в рамках отдельного технико-экономического сравнения, а также анализ конструктивного исполнения и эффективности используемого оборудования с целью его совершенствования для дальнейшего внедрения, а также оборудования для хранения и транспорта товарного водорода.

ЛИТЕРАТУРА:

- Sircar S., Golden T. C. Purification of Hydrogen by Pressure Swing Adsorption/S. Sircar, T.C. Golden // Separation Science and Technology – 2006. – P 667–687.

- Бервено А. В. Исследование сорбционно-кинетических свойств углеродных молекулярных сит / А. В. Бервено, В. П. Бервено // Физикохимия поверхности и защита материалов. – 2009. – Т. 45, № 4. – С. 411 – 414.

- Березкин В. И. Введение в физическую адсорбцию и технологию углеродных адсорбентов / В. И. Березкин. — СПб.: Виктория плюс, 2013. – 409с.

- Блинков И. О., Блинков О. Г., Сериков Д. Ю. Методика оценки функционирования организационно-экономического механизма при реализации инновационного процесса // СФЕРА Нефть и Газ: всерос. отр. науч.-техн. журн. – М.: ООО «ИД «СФЕРА», 2020. – №1. – С. 88–92.

- Блинков О. Г. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения / О. Г. Блинков, С. Е. Анисимова, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – №6 (114). – С. 5–8.

- Володина И. Н., Анисимова С. Е., Сериков Д. Ю. Повышение качества межотраслевых связей важный фактор развития нефтегазовой промышленности // Проблемы экономики и управления нефтегазовым комплексом. – 2021. – №4. – С. 28–33.

- Гаффанов Р. Ф., Щенятский А. В., Сериков Д. Ю. Анализ проблем расчета запорной арматуры с нанесенным на нее коррозионным покрытием // Строительство нефтяных и газовых скважин на суше и на море. – 2016. – №7. – С. 23–27.

- Жук Д. И., Гаффанов Р. Ф., Сериков Д. Ю. Анализ влияния механических воздействий на уплотнительные поверхности запорно-регулирующей трубопроводной арматуры // Строительство нефтяных и газовых скважин на суше и на море. – 2016. – №8. – С. 29–32.

- Касаткин А. Г. Основные процессы и аппараты химической технологии. / А. Г. Касаткин 12-е изд., перераб. и доп. – М.: Альянс, 2006. 750 с.

- Манираки А. А. Проблемы выбора методов процесса модернизации промышленных предприятий / А. А. Манираки, Д. Ю. Сериков, Р. Ф. Гаффанов, У. С. Серикова // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 1 (109). – С. 28–33.

- Производство водорода в нефтеперерабатывающей промышленности, М. К. Письмен, М., Химия, 1976.

- Спиридонов С. В., Сериков Д. Ю. Один из подходов к математическому моделированию транспорта газа на базе гибридных вычислительных систем // СФЕРА Нефть и Газ: всерос. отр. науч.-техн. журн. – М.: ООО «ИД «СФЕРА», 2016. – №5. – С. 16–19.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №2/2023

Статья в формате pdf →