Проблемы освоения задвижек стальных клиновых и как их решить

Задвижка – тип арматуры, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Они имеют широкое распространение и применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 мм до 3000 мм в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других. Имеют широкий диапазон параметров эксплуатации.

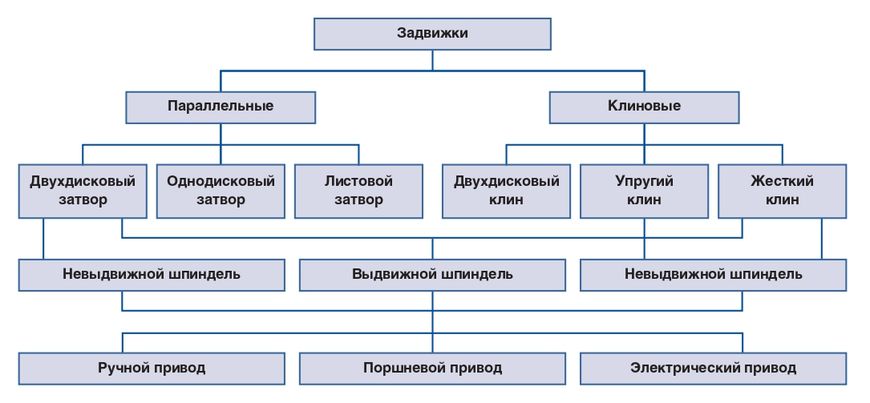

В зависимости от конструкции затвора задвижки подразделяются на параллельные и клиновые: у первых уплотнительные кольца расположены параллельно друг другу, у вторых – под небольшим углом, образуя клин.

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых:

- сравнительная простота конструкции;

- относительно небольшая строительная длина;

- возможность применения в разнообразных условиях эксплуатации;

- малое гидравлическое сопротивление.

Последнее качество делает задвижки особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

К недостаткам задвижек можно отнести:

- большую строительную высоту;

- значительное время открытия и закрытия;

- изнашивание уплотнительных поверхностей в корпусе и в затворе, сложность их ремонта в процессе эксплуатации.

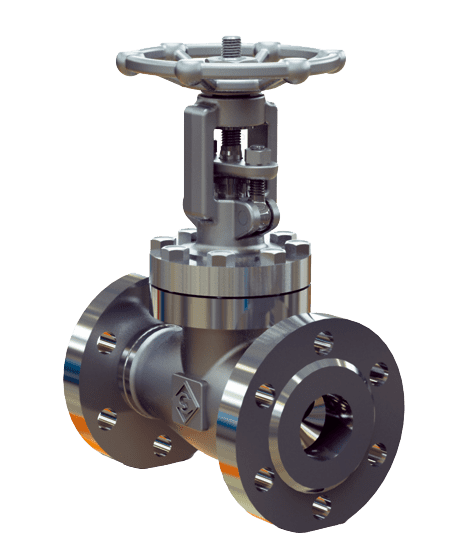

В линейке трубопроводной арматуры, производимой Машиностроительной Корпорацией «Сплав» представлены задвижки разного типа. Но в данной статье хотим обратить особое внимание на относительно новый для нас серийный продукт – задвижки клиновые стальные на давлений свыше 6,3 МПа.

Перед разработкой новых опытных образцов – задвижек клиновых стальных (ЗКС), конструкторский отдел МК «Сплав» провели тщательные испытания задвижек данного вида других заводов – производителей, чтобы выявить и изучить все распространенные и серьезные проблемы, которые могут привести к браку созданной конструкции.

В ходе испытаний ЗКС DN20 конструкторским отделом были выявлены две проблемы, которые связаны между собой:

- Проблема герметичности затвора при расчетных параметрах – расчетном давлении и расчетном моменте на маховике;

- Проблема сохранения герметичности затвора при наработке циклов.

Решение 1

Герметичность затвора непосредственно после сборки изделия зависит от степени совпадения плоскостей клина и плоскостей седел. Расчетные удельные давления затворов, приведенные в методиках расчета, предполагают полное совпадение поверхностей контакта на обоих седлах. Следовательно, расчетные моменты запирания затвора относятся к этому идеальному случаю.

Конструкция ЗКС с жестким клином не позволяет исправить неточности геометрии притиркой или самоустановкой тарелок затвора, как в задвижках с упругим клином.

Есть аргумент: работать на самоуплотнении от рабочего давления, не доводить клин до нижней своей границы хода. Для этого имеется достаточно свободы клина, в пределах зазоров в корпусе и на шпинделе. В этом случае клин установится «идеально» по седлу на выходе. Задвижки с упругим клином рассчитаны именно на самоуплотнение. Однако это невозможно для задвижек малых проходов. По расчетам, эффект самоуплотнения с приемлемыми параметрами возможен для DN50 и выше. Хотя, если не претендовать на класс А, можно так и работать. В этом случае надо ставить ограничитель хода штока.

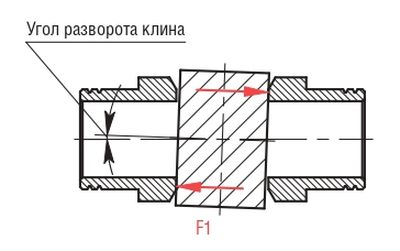

Рис. 1

Совпадения плоскостей седел и плоскостей клина мы добиваемся следующими способами:

- совместной чистовой шлифовкой клина и седел в общем приспособлении;

- установкой и развальцовкой седел с применением оснастки;

- обжатием рабочих поверхностей седел в процессе развальцовки до их пластической деформации с помощью «родного» клина. Это последнее, требует более твердого клина, чем седла.

Однако после развальцовки седел в корпусе, все равно обнаруживается неудовлетворительный контакт: неравномерность отпечатка седел на клине, и протечки при расчетных усилиях на клин.

Можно сколько угодно жаловаться на оснастку и точность деталей, но получение изделий по классу А является чисто вероятностным процессом.

Чтобы повысить эту вероятность, нужно контролировать прямо при сборке герметичность затвора до развальцовки седел, подбирая при этом подходящие друг к другу пары. По крайней мере, это следует делать на первом этапе освоения.

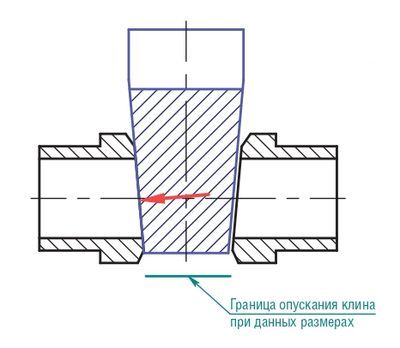

Схематичный пример такой оснастки показан на рис. 2.

Рис. 2

После установки этого приспособления на корпус клин прижимается к седлам с умеренным усилием, внутрь корпуса наливается вода, в патрубок подается давление воздуха 0,6 МПа и наблюдаются протечки. Если ослабить упорный винт, седло можно насколько пошевелить, чтобы поймать положение седел, при котором протечки отсутствуют. При невозможности добиться герметичности подбирается другой клин или седла. После удачного подбора клин окончательно фиксируется винтом, вода выливается, патрубок удаляется и седла развальцовываются, не снимая оснастки с корпуса.

Примечание.

Эта оснастка ни в коей мере не исключает необходимости точной установки седел по пазам на них с помощью имеющейся сегодня оснастки.

Если после развальцовки седел, герметичность затвора ухудшится, значит эту операцию надо совершенствовать.

Описанную проверку не обязательно вводить в техпроцесс. После отработки технологии, и получения устойчивых результатов, этим способом можно воспользоваться, если повысился процент брака.

Решение 2

Нарушение герметичности затвора при наработке циклов при испытаниях воздухом при нормальной температуре всегда вызывалось задирами на клине и седлах.

Задиры на металле – это всегда следствие сухого скольжения при больших контактных нагрузках деталей, изготовленных из материалов, склонных к такому схватыванию.

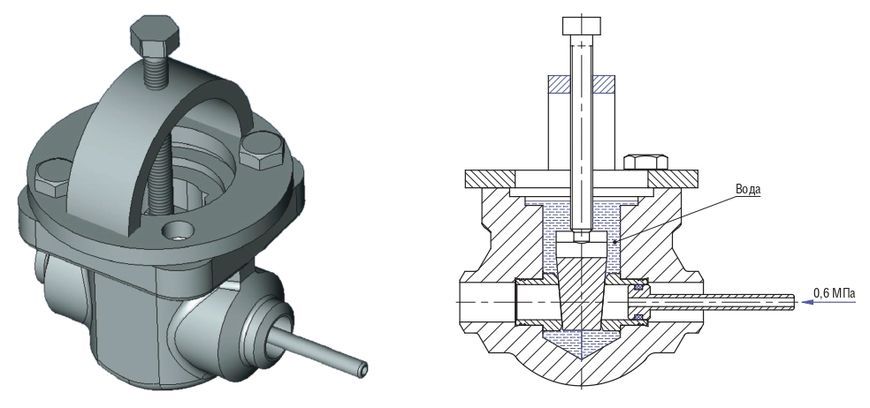

Следовательно, нужно стремиться к уменьшению интервала скольжения под нагрузкой и уменьшению самой контактной нагрузки.

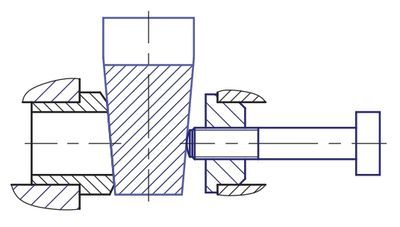

Рис. 3

Интервал скольжения под нагрузкой должен быть минимальным, обеспечивающим перекрытие потока, т.е. нижняя кромка клина должна опускаться ниже рабочей кромки седла не более чем на 1…2 мм. Это значит, что детали задвижки должны изготавливаться очень точно. Или – селективный подбор.

При испытаниях задвижки DN20 скольжение под нагрузкой происходило на длине 7...8 мм. Седла отстояли друг от друга слишком широко, и за неточности изготовления корпуса.

Таким образом, перед запрессовкой седел необходимо контролировать глубину посадки клина.

Контактные нагрузки между клином и седлом определяются, во-первых, рабочим давлением, во-вторых усилием на клин со стороны штока от момента на закрытие. Как правило, имеет место «не идеальность» прилегания поверхностей друг к другу. Эту «не идеальность» пытаются компенсировать увеличением момента на закрытие. Превышение этого момента при испытаниях так же увеличивает вероятность задиров. Следовательно, наработку циклов следует вести только расчетным крутящим моментом, а вывод о степени герметичности затвора делать по окончании испытаний.

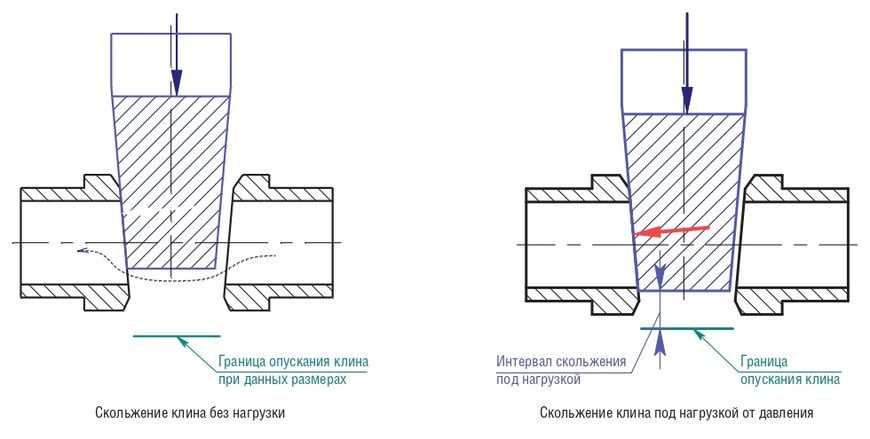

Есть еще одна причина задиров. В существующей конструкции ЗКС имеет место разворот клина в пределах имеющихся зазоров. Этот разворот при опускании – подъеме составляет 2...3°, но при скольжении вдоль седел клин разворачивается обратно, оказывая при этом значительное сопротивление в виде дополнительных контактных нагрузок.

Рис. 4.

Воздействие усилий F1 проявляется в дополнительных боковых дорожках задиров на клине и на седлах.

Момент пары сил F1 передается от штока и зависит от трения в сальнике. Так для ЗКС DN20 этот момент составлял 26 Нм. Если сальник ослабить до начала протечек, то момент сил F1 значительно снижается.

На всех клиновых задвижках для АЭС и на некоторых моделях малых ЗКС для общепрома этот эффект устраняется фиксацией штока от поворота.

На имеющихся у нас образцах ЗКС других фирм, этот эффект скорее всего уменьшается всеми способами снижения трения в сальнике: испытаниями на воде, или иных смазывающих средах, уменьшением числа уплотнительных колец, по возможности уменьшением диаметра штока и наконец – игнорированием микропротечек по сальнику.

На клиновых задвижках для АЭС так же имеют место задиры рабочих поверхностей затвора. В силу больших DN они приводят к ухудшению класса герметичности до В, может быть до С. Для ЗКС малых DN задиры приводят к недопустимо большим протечкам.

Решение 3

Детали, влияющие на герметичность затвора, должны быть изготовлены строго по чертежу. Все отклонения формы и расположения должны быть проверены.

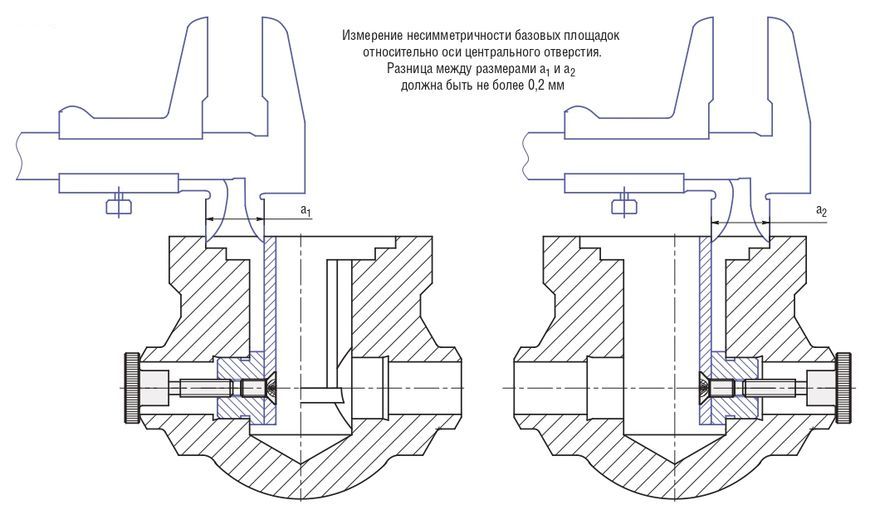

Так необходимо проверять симметричность базовых поверхностей под установку седел в корпусе. Пример способа измерения несимметричности приведен на рис. 5.

Рис. 5

Отклонение от параллельности базовых поверхностей в плоскости, перпендикулярной рисунку измерить с высокой точностью, порядка 0,01 мм невозможно. Остается полагаться на точность изготовления. При расточке этих поверхностей на станке, точность разворота заготовки на 180° относительно расточной головки должна быть достаточно высокой.

Установка седел в гнезда корпуса, их последующая развальцовка и получение при этом полностью симметричных рабочих поверхностей, у которых угол совпадает с углом клина (несовпадение не более 2...3 угловых минуты) – это наиболее проблемная операция.

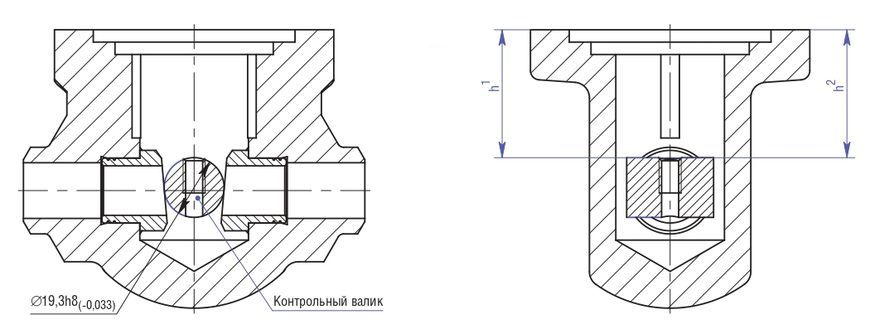

В любом случае, после установки седел в гнезда перед развальцовкой необходимо убедиться, что седла установились так, что их рабочие плоскости пересекаются в пространстве по прямой, перпендикулярной плоскости рисунка. Именно для устранения этого искажения предназначены метки (пазы) на седлах и комплект имеющихся приспособлений для установки седел. Но этих мер недостаточно. Поэтому следует проверить точность положения рабочих плоскостей седел относительно корпуса до их развальцовки. Пример такой проверки с помощью контрольного валика показан на рис. 6.

Рис. 6

Ось контрольного валика (если он изготовлен точно) всегда будет параллельна линии пересечения рабочих плоскостей. Разница в размерах h1 и h2 свидетельствует о том, что седла развернуты вокруг вертикальной оси или в гнездах относительно корпуса или относительно друг друга. При номинальных размерах и диаметре контрольного валика D к.в. = 19,3 h8 (-0.033) h1 = h2 = 41.53 мм.

Так при повороте одной из базовых площадок корпуса на 0,2° (12′) вокруг вертикальной оси угол между рабочими поверхностями пары седел, которые плотно опираются на эти площадки, увеличивается на 0,0019°(7″). При этом ось контрольного валика располагается под углом 1,14°(1°8′35″) к горизонтальной оси.

Взаимное смещение седел по повороту в гнездах на 5° (т.е. вокруг оси горизонтального отверстия) уменьшает угол между клиньями на 0,01° (36″). При это ось контрольного валика располагается под углом 2,5°.

Эти данные получены на компьютер моделированием на 3D моделях.

Как видно в рассмотренных примерах, достаточно грубые отклонения расположения базовых поверхностей и седел приводят к небольшим изменениям угла между седлами (кроме мало вероятного случая разворота базовых поверхностей вокруг горизонтальной оси, перпендикулярной плоскости рисунка).

Разность углов между седлами и клином в 1 угловую минуту дает несовпадение в 0,006 мм уплотняемых поверхностей на диаметре 20 мм. Много это или мало – может показать только опыт.

Можно пошевелить седла, чтобы добиться совпадения размеров h1 и h2. Для этого необходимо слегка приподымать валик. Неплохо, если при этом валик будет слегка смазан смазкой ЦИАТИМ.

Примечание.

Метод контрольного валика не показывает правильности выполнения углов седел и клина. Здесь вся надежда на совместную обработку седел и клина в общем приспособлении. Но этот метод очень чувствительный к взаимному перекосу седел, поэтому разница в размерах h1 и h2 всегда будет. Вопрос – какова же допустимая разница, может быть решен только опытным путем. Для начала следует ориентироваться на величину не более 0,5 мм.

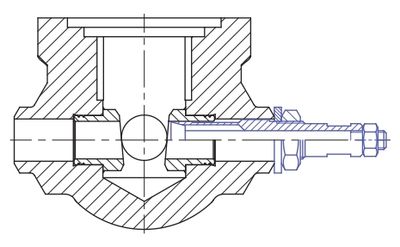

Но после хорошей установки седел с помощью валика седла должны быть зафиксированы относительно корпуса в момент замены валика на клин с развальцовочным приспособлением. Вариант несильной, но достаточной фиксации седел в процессе корректировки с помощью контрольного валика приведен на рис. 7.

Рис. 7

Показанная на рис. 7 цанга, отличается от существующей тем, что на ней имеется гайка, которая слегка притягивает седло к корпусу. Фиксировать с помощью этой гайки нужно осторожно, удерживая саму цангу от малейшего поворота.

Решение 4

Удовлетворительные результаты замеров перед развальцовкой седел еще не гарантируют герметичности затвора по классу А. Тем более не гарантируют стойкости затвора при наработке циклов. Для отработки вопросов герметичности затвора при ПСИ желательно заменить способ фиксации седел в корпусе не развальцовкой. Способ должен обеспечивать несложное удаление седел. Для наработки опыта можно проигнорировать требования температурной стойкости. Наконец, можно допустить некоторую не герметичность по границе «седло–корпус», например, по классу АА и учитывать ее при испытаниях.

Для этой цели подошли бы два способа:

1. фиксация седел с помощью фиксирующих составов фирмы Loctite. Есть в каталоге фиксаторы средней прочности с возможностью удаления путем нагрева до 200°С. При этом остатки этой пасты удаляются так же их составом № 7200. Этот способ фиксации работает до температуры 150°С (уточнить).

Примечание.

Может быть и другая фирма. В любом случае фиксирующий состав не должен схватывать моментально.

2. фиксация седел пластической деформацией, но не в канавку, а дорнированием цилиндрической части хвостовика седла. Этот способ возможно требует точности и чистоты поверхности гнезд в корпусе (Н9, Ra 1.6…Ra 3.2). Надежен ли этот способ герметичной фиксации при высоких температурах – пока непонятно.

АО Машиностроительная Корпорация «Сплав» в цифрах:

- Предприятие с 40-летней историей

- 100 000 м2 – размер общих производственных площадей

- Более 600 единиц разнопрофильного технологичного оборудования

- 100% продукции проходит испытания в собственном уникальном испытательном центре

- Разработка и адаптация арматуры под требования Заказчика собственным проектно-конструкторским институтом

Решение 5

Исходя из сказанного, предлагается следующий план действий:

- Изготовить контрольный валик (рис. 6) и проверить с его помощью корпуса с канавками под штифт с уже запрессованными седлами (в этих корпусах седла запрессованы с заметным смещением). Зафиксировать размеры h1 и h2. Если разница в размерах h1 и h2 (рис. 6) не превышает 0,5 мм, то попробовать притереть седла, и собрать задвижку с вновь притертым клином (с наплавкой) для проверки герметичности по методу самоуплотнения затвора от давления (т.е. без полного запирания клина расчетным моментом). При сборке задвижки для этой проверки предлагаю шпиндель затягивать минимально, так чтобы момент трения в сальнике не превышал 10 Нм. (Пусть будут небольшие протечки). Желательно вообще изготовить сальниковые кольца из фторопласта. Из него же изготовить кольцо основного разъема. В случае, если герметичность затвора удовлетворительная (класс В хотя бы по одной стороне), произвести наработку циклов воздухом по режиму «остановка по концевикам». Перед наработкой циклов написать и утвердить небольшую ПМ. Если разница в размерах h1 и h2 (рис. 6) более 0,5 мм, или если герметичность затвора нас не устраивает, то удалить седла по методу Тимошина из корпуса.

- Изготовить оснастку для измерения симметричности опорных поверхностей седел (рис. 5).

- Приобрести необходимый фиксирующий состав для седел.

- Доработать фиксирующие цанги, или изготовить новые (рис. 7). 5. Разработать и изготовить оснастку для предварительного контроля герметичности затвора (рис. 2).

- Собрать корпус с седлами с помощью фиксирующего состава с применением всей изготовленной оснастки.

- Провести испытания по упомянутой ПМ. В случае удовлетворительных результатов, разобрать задвижку, удалить седла, и проверить возможность применить второй метод фиксации клина (дорнирование) с использованием имеющихся седел (без наплавки). Если посадочные размеры удовлетворяют, и односторонний зазор не превышает 0,2 мм, то разработать и изготовить набор дорнов.

- При положительных результатах заделки обоих седел провести испытания как сказано в п.1.

Решение 6

Если не удается достичь герметичности по классу В по методу самозапирания от давления (т. е. не зажимая клин в седлах), то следует изготовить клин из материала 95Х18 с термообработкой до HRц 51...56.

Дополнение 1 к выше сказанному

Было изготовлено приспособление по рис. 2. В наличии было два корпуса с удаленными седлами (после неудачных испытаний). Имелись так же пара новых хороших седел и хорошо притертый клин. Испытание герметичности затвора без развальцовки седел дало отрицательный результат. Ни какое сочетание корпусов, седел клина не давало герметичности. Тогда был проделан следующий опыт. Изготовлена втулка с болтом и установлена в корпус вместо одного из седел (рис. 8).

Рис. 8

В этом случае подача воздуха давлением 0,6 МПа в левое седло показала хорошую герметичность при очень небольшом прижатии клина к седлу с помощью болта со сферическим концом.