Мониторинг показателей отказов электротехнического оборудования и сведение плановых отключений к нулю: прошлое, настоящее и будущее методов технического обслуживания

Г. Дж. ПАОЛЕТТИ (G.J. Paoletti) – инженер, старший член IEEE Eaton

Г. ХЕРМАН (G, Herman) – член IEEE Eaton

Авторское право Материал Института инженеров по электротехнике и радиоэлектронике (IEEE), Издание PCIC. Авторское право 2013 IEEE. Разрешается персональное использование данного информационного материала. Необходимо разрешение от IEEE для всех других видов использования информации в существующих или будущих СМИ, включая перепечатку/переиздание данного материала в рекламных целях или для продвижения продаж, создание новых сборных материалов для перепродажи или передистрибьюции на сервера или в списки, либо повторное использование любых защищенных авторским правом компонентов данного труда или других трудов. Цифровой объект Идентификатор: 10.1109/ PCICon.2013.6666042.

Методология профилактического и предупредительного технического обслуживания расширилась благодаря появлению новых технологий. В данной работе рассматриваются исторически сложившиеся и современные подходы к техобслуживанию электрооборудования, а также описываются имеющиеся технологии, на которых будут основаны будущие методы техобслуживания оборудования. Будут рассмотрены системы низкого и среднего напряжения. Потребность в повышении надежности и времени работоспособности оборудования остается постоянной, а эффективные системы мониторинга поддерживают новую концепцию нулевого количества запланированных отключений оборудования. Мониторинг параметров, связанных с потенциальными режимами отказа оборудования, позволяет решить две ключевые задачи: во-первых, оповестить конечных пользователей о существующем отказе и во-вторых, рекомендовать параметры технического обслуживания и/или проверок, основанных на анализе тенденций изменения параметров, способствующих отказу, а не на запланированных отключениях. В данном документе рассматриваются показатели отказов оборудования, изучаемые как IEEE®, так и конечными пользователями, а также технологии непрерывного мониторинга и оповещения о таких показателях отказов.

Графики тенденций профилактического техобслуживания

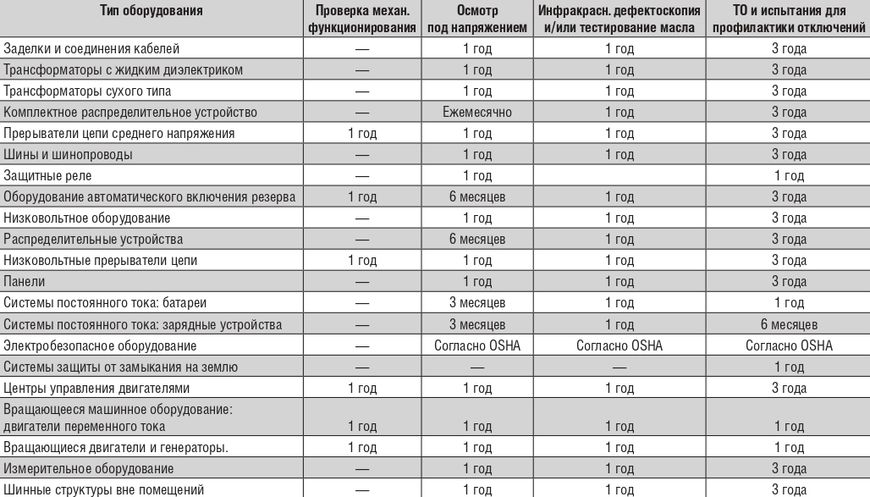

В прошлом методы техобслуживания основывались на инструкциях производителей оборудования или на отраслевых стандартах. В то время как некоторые из этих инструкций базировались на количестве эксплуатационных операций с оборудованием, большинство из них в результате представляли собой календарную программу техобслуживания. Обычной практикой было испытание прерывателей цепи и трансформаторов раз в год, раз в три года и раз в пять лет. Пример календарной программы техобслуживания показан в табл. 1 [1]. Большинство конечных пользователей используют календарный подход к техобслуживанию, и во многих случаях рекомендации по техобслуживанию, основанному на условиях эксплуатации, не применялись по ряду причин.

Например, некоторые инструкции по техобслуживанию коммутационной аппаратуры рекомендуют их подробную проверку после отключения по КЗ, но фактически при неисправности основные ресурсы концентрируются на выявлении и исправлении режима отказа после точки КЗ и восстановлении энергоснабжения в кратчайшие сроки, следовательно, прерыватель цепи обычно не проверяется, так как имеющиеся ограниченные ресурсы требуются в других зонах для немедленного восстановления энергоснабжения.

В дополнение к этому, свойственная прерывателям цепи способность размыкать цепь при повторяющихся КЗ дает ощущение уверенности в надежности электрооборудования. Прочие рекомендации касательно режима эксплуатации включали в себя определенное количество эксплуатационных операций с оборудованием. Количество операций сообщается механическим счетчиком. Поскольку энергораспределительное оборудование не срабатывало достаточно часто, было проще выполнять календарную программу техобслуживания.

Таблица 1. Исторически сложившаяся методика календарного планирования техобслуживания (минимального)

Режим техобслуживания в настоящее время обусловлен снижением бюджета на обслуживание, в то время как потребность в увеличении времени эксплуатационной готовности оборудования становится все более критичной. На рисунке 1 показаны ожидаемые показатели в сравнении с типичным бюджетированием ресурсов техобслуживания. Как видно на иллюстрации, время эксплуатационной готовности снижается при уменьшении ресурсов, но в то же время ожидаемые результаты остаются на том же уровне.

Рис. 1. Имеющиеся ресурсы для техобслуживания и их влияние

Колебания наших промышленных циклов соответственно повлияли на нехватку объема техобслуживания. В эпоху экономического спада и уменьшения доходов происходит урезание всех бюджетов, включая бюджет на техобслуживание. В течение этих периодов спада производства оборудование может быть доступным для обслуживания, но урезанное бюджетирование техобслуживания не позволяет достаточным образом распределить ресурсы для полноценного обслуживания оборудования.

Во время периодов экономического роста производственные запросы достигают пика, потребность в эксплуатационной готовности оборудования становится критичной. Пока бюджетирование техобслуживания восстанавливается, оборудование не может выводиться из эксплуатации, и техническое обслуживание не может выполняться. Таким образом, когда оборудование доступно для техобслуживания, отсутствует соответствующее финансирование, а когда финансирование имеется, оборудование недоступно для проведения техобслуживания.

Эти существующие методики техобслуживания потеряли связь с календарными программами и стали зависеть от условий эксплуатации оборудования, но при этом все еще содержат календарный компонент. Один из методов включал в себя изучение записей о выполненном в прошлом техобслуживании и наблюдение за условиями эксплуатации оборудования с определением требуемого уровня техобслуживания на основании этих накопленных данных.

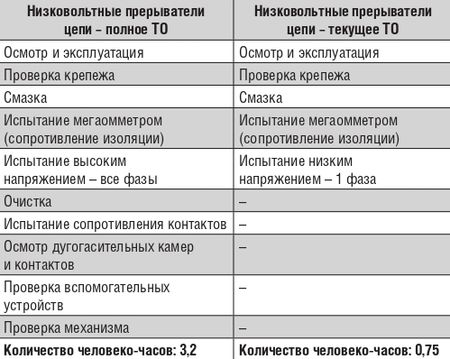

Объемы работ по техобслуживанию также адаптируются под «полное техобслуживание», включающее в себя традиционные методы техобслуживания, и под меньший объем операций техобслуживания, обычно называемый «текущее техобслуживание».

Оборудование оценивается и классифицируется на основании записей о предыдущем техобслуживании и текущих визуальных осмотров. Критерий оценки записей о предыдущем техобслуживании и визуальных осмотров обеспечивает устойчивый стандарт для всего оцениваемого оборудования. Критерий основан на знании режимов отказа электрического распределительного оборудования. Одним из нескольких оцениваемых ключевых критериев техобслуживания является измерение низкоомного сопротивления (испытание контактного сопротивления) на контактах прерывателя цепи. Повышенное сопротивление приводит к повышенному нагреву в нормальных рабочих условиях, и эта дополнительная теплота может негативно повлиять на состояние смазки, необходимой для механической работы прерывателя цепи. Еще один пример – сопротивление изоляции электрического распределительного оборудования, а также результаты испытания на содержание газа в масле трансформатора. Эти и прочие параметры также рассматривались для определения того, какое техобслуживание требуется для оборудования: «полное техобслуживание» или же «текущее техобслуживание» с меньшим объемом работ. Для оборудования с большей степенью износа предписывается «полное техобслуживание», в то время как для оборудования в лучшем состоянии назначается «текущее техобслуживание». Данное техобслуживание все еще выполняется на календарной основе. Следовательно, если оборудование обслуживалось каждые три года во время запланированного отключения, данный календарный цикл обслуживания был продолжен, но ресурсы были перераспределены, чтобы оборудование подвергалось техобслуживанию в соответствии с нормативами, полученными в результате статистики обслуживания и текущей производительности оборудования. Данный подход обеспечил определенную экономическую выгоду, поскольку, как правило, от 30% до 50% электрооборудования может эксплуатироваться при меньшем объеме техобслуживания [2]. Эта экономия была очевидной, поскольку «текущее техобслуживание» было менее времязатратным, чем «полное техобслуживание». Меньшие затраты времени привели к меньшему количеству человеко-часов при непосредственном техобслуживании. Кроме того, эти человеко-часы могли использоваться для обслуживания прочего оборудования при запланированном отключении. Пример «полного техобслуживания» в сравнении с «текущим техобслуживанием» низковольтного пневматического прерывателя цепи обобщенно показан в таблице 2.

Таблица 2. Пример сравнения полного техобслуживания и текущего техобслуживания

Экономия финансов от программы «техобслуживания на основе эксплуатации» [3, 4] превысила 30% во время типового запланированного отключения энергоснабжения [2]. При изучении практического примера с участием 390 низковольтных прерывателей цепи, 52,8% из общего числа прерывателей цепи рассматривались как кандидаты на сниженный объем техобслуживания (текущее техобслуживание).

При втором изучении практического примера рассматривалось подразделение среднемасштабного нефтехимического завода [2]. На данном заводе была выполнена оценка четырех различных типов электрооборудования, включая прерыватели цепи среднего напряжения, пускатели среднего напряжения, прерыватели цепи низкого напряжения и маслонаполненные трансформаторы.

Ключевые наблюдения по второму практическому примеру включали в себя следующее:

- Ни один из пускателей среднего напряжения не рассматривался в качестве кандидата на сниженный объем техобслуживания, основанного на отключениях энергоснабжения (текущего обслуживания). Это условие может распространяться на большее количество пускателей среднего напряжения, поскольку такие пускатели выполняют большое количество операций и, следовательно, для них может потребоваться полное техобслуживание во время запланированных отключений.

- Низковольтные прерыватели цепи показали значительный потенциал экономии при 57% кандидатов на сниженный объем техобслуживания. Кроме того, прерыватели цепи среднего напряжения показали 61% кандидатов на сниженный объем техобслуживания (текущее техобслуживание).

- Применительно к маслонаполненным трансформаторам, 50% из них были кандидатами на сниженный объем техобслуживания.

Режим техобслуживания в будущем будет в еще большей степени зависеть от условий эксплуатации оборудования. В целом, конечные пользователи предпочли бы «никогда» полностью не выполнять запланированное техобслуживание до тех пор, пока это действительно не потребуется. Данный подход требует принципиально иного восприятия по сравнению с календарным техобслуживанием или с обслуживанием в зависимости от условий, и для него потребуется постоянный мониторинг критичных режимов отказов с учетом рентабельности.

Исследования, выполняемые конечными пользователями, предоставили два ключевых взгляда на предпочтительные режимы техобслуживания электрооборудования в будущем. Комментарии конечных пользователей можно обобщить двумя простыми предложениями:

- Сообщите мне, когда и какое именно техобслуживание мне необходимо выполнить.

- Сообщите мне, что у меня сейчас проблема, и что мне следует с этим делать.

Режимы отказов оборудования

Анализ данных IEEE [5], относящихся к причинам, способствующим возникновению отказов [6] а также к отказам оборудования, приводящим к максимальному проценту производственных потерь [7], позволяет определиться с параметрами, которые необходимо отслеживать для прогнозирования потенциальных отказов и предоставления рекомендаций по немедленному или приближающемуся календарному техобслуживанию.

Причины, способствующие возникновению отказов

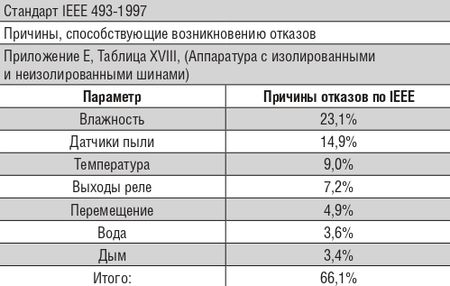

Стандарт IEEE 493-1997 (Золотая Книга) включает в себя подробные данные исследования за 1972 год. Поскольку эти справочные данные IEEE [5] относятся к началу семидесятых прошлого века, были также получены и более свежие данные по исследованию, выполненному конечным пользователем, для проверки потенциальных параметров отказа.

Был выполнен подробный анализ причин, способствующих возникновению отказов, и прогнозных показателей. Результаты показаны в таблице 3. Анализ включал в себя данные из Приложения Е, Таблица XVIII и нормализацию результатов использования распределительных устройств как с изоляцией, так и с неизолированной шиной [6].

Присутствовали также и другие причины, способствующие возникновению отказов, которые не рассматривались в качестве кандидатов для мониторинга, такие как поломка механической конструкции, КЗ инструментами или металлическими объектами, попадание химреагентов или растворителей на оборудование, а также ошибка при испытании. Следовательно, такие режимы отказа невозможно правильно спрогнозировать.

Способствующие причины показаны в таблице 3.

Таблица 3. Анализ причин, способствующих возникновению отказов

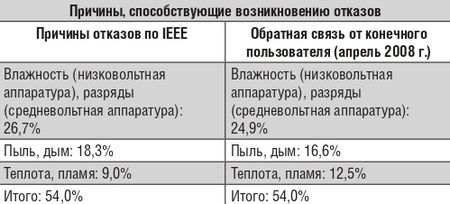

Приведенные выше данные затем объединялись в подгруппы с возможностью их мониторинга. Эти подгруппы делились по трем категориям: влажность/вода – разряды, пыль – дым, теплота – пламя. Эти данные были скоррелированы с результатами исследований, выполненных конечным пользователем при случайно выбранных региональных совещаниях IEEE. Эти исследования также изучали ожидаемые причины, способствующие возникновению отказов. Эти данные показаны в таблице 4.

Таблица 4. Причины отказов по IEEE / по данным конечного пользователя

Как видно из таблице 4, приблизительно 54% причин, способствующих возникновению отказов, были выявлены по схожим параметрам как причин отказов IEEE за 1972 год, так и по обобщенным данных обратной связи, полученной от конечного пользователя в апреле 2008 года.

На основании приведенных выше результатов процессы непрерывного мониторинга, построения графиков тенденций и оповещения о перечисленных ниже первичных параметрах могут предупредить об имеющих место отказах и порекомендовать немедленное или ближайшее по графику техобслуживание.

- Влажность и присутствие воды.

- Частичные разряды (средневольтное оборудование).

- Тенденция запыления и обнаружение дыма.

- Тенденция температур.

Максимальные производственные потери

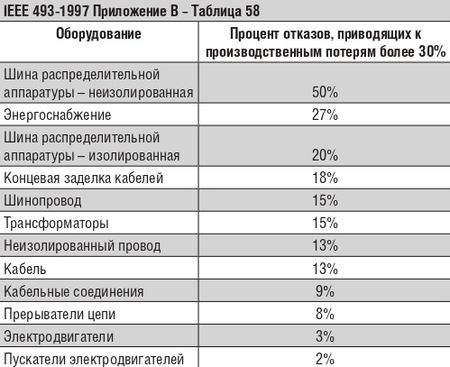

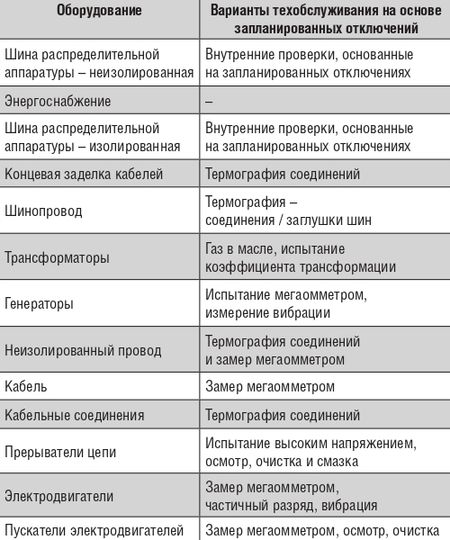

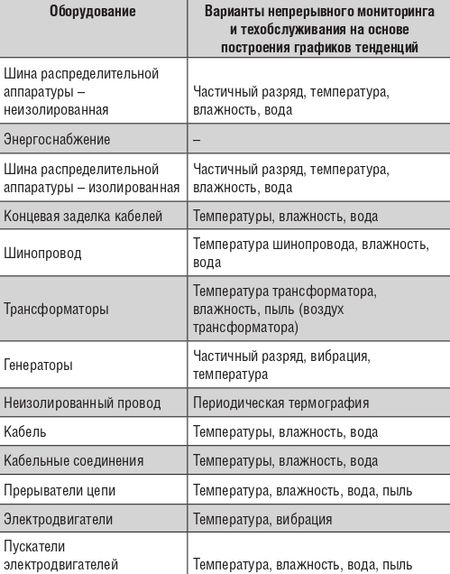

Стандарт IEEE 493-1997 также включал в себя результаты исследования типов отказов оборудования, которые привели к максимальному проценту производственных потерь и связанного с ними времени простоя [7]. Эти данные показаны в Приложении B, Таблица 58. Обобщенные данные приведены в таблице 5. В таблице 5 указан процент отказов, относящихся к «типу» электрической распределительной аппаратуры и приводящих к производственным потерям более 30%. Для перечисленных типов оборудования мы представили, как варианты традиционного техобслуживания, выполняемого во время запланированных отключений (таблица 6) так и варианты непрерывного будущего мониторинга и техобслуживания на основе построенных графиков тенденций (таблице 7).

Примечание: 27% отключений, касающихся системы электроснабжения, могут оказать влияние на 30% производственного процесса. Поскольку считается, что система энергоснабжения находится вне рамок контроля завода или производственного объекта, данная категория не включена в традиционные или будущие варианты техобслуживания.

Как уже обсуждалось выше, для целей будущего техобслуживания требуется выявление потенциального режима отказа и предоставление рекомендаций по немедленному или ближайшему календарному техобслуживанию. Следовательно, мы определили варианты непрерывного мониторинга и техобслуживания на основе построения графиков тенденций для каждого определенного одинакового типа оборудования.

Анализ причин, способствующих возникновению отказов, и самих отказов оборудования, явившихся причиной максимальных производственных потерь, помог выявить параметры, подлежащие мониторингу и прогнозированию на графиках тенденций, для обеспечения требуемых в будущем вариантов техобслуживания.

Таблица 5. Влияние отказов оборудования на производственный процесс

Таблица 6. Варианты техобслуживания на основе запланированных отключений

Таблица 7. Варианты непрерывного мониторинга и построения графиков тенденций

Имеющиеся технологии мониторинга

Предыдущий анализ показал, что приблизительно по 50% причин, способствующих возникновению потенциальных отказов электрического распределительного оборудования, можно выполнять мониторинг, построение графиков тенденций и передачу оповещений для обеспечения желаемого режима техобслуживания.

Эти причины включают в себя:

- Влажность и присутствие воды;

- Частичные разряды (средневольтное оборудование);

- Тенденция запыления и обнаружение дыма;

- Построение температурных графиков для аппаратных ячеек, шинопроводов, критически важных кабельных соединений и/или соединений шин;

- Точечные температурные датчики соединений шины/кабеля;

- Нагрузочный ток, токи цепей нагревателей и вентиляторов;

- Проникновение внутрь или смещение;

- Вибрация вращающегося механизма.

Большинство из перечисленных выше параметров могут подвергаться мониторингу с применением имеющихся датчиков после их внедрения в систему сбора данных, построения графиков тенденций и оповещения. В дополнение к этому, желаемый будущий режим техобслуживания выявил уникальную потребность – система передачи данных и датчики системы тревожного оповещения должны быть независимы от системы ИТ производственного объекта. Это условие независимости появилось в первую очередь из-за отсрочек внедрения новых систем на основе ИТ, запрошенного отделом техобслуживания или инженерами, при этом некоторые их комментарии указывали на то, что система оповещения об отказе должна быть независимой, поскольку в будущем могут иметь место изменения или обновления сетевых защитных экранов ИТ-систем.

Например, рассматривался такой аспект, что хотя в настоящее время возможна передача данных систем мониторинга и оповещений, тем не менее будущие изменения сетевых защитных экранов ИТ-систем могут сделать передачу данных невозможной. Перечисленные предпочтения были устойчиво характерны для большинства сегментов отрасли, за исключением случаев критически важных задач или применения в центрах обработки данных. В данных сегментах присутствовало требование внедрить упомянутые выше показатели оповещения об отказе в корпоративные системы мониторинга и оповещения. Платформа сбора данных, построения графиков тенденций и оповещения должна быть способна функционировать как в независимом режиме, так и в рамках системы мониторинга производственного объекта.

Помимо большинства из перечисленных выше параметров, которые были постоянно доступны, теперь имеются две новых технологии, позволяющие полностью внедрить упомянутые выше требования.

Во-первых, частичные разряды – это электрические разряды, которые возникают в пустотах систем изоляции среднего напряжения или в зонах поверхности с ухудшенным состоянием. Присутствие среднего напряжения создает нагрузку в системе изоляции, что в конечном счете ухудшает ее состояние и приводит к полному разряду или короткому замыканию системы. Технологии частичного разряда были использованы на генераторах среднего напряжения и электродвигателях среднего напряжения [8] и были расширены для защиты также и узлов распределительного электрооборудования среднего напряжения [7, 9].

При начале возникновения отказов шины распределительного оборудования это обычно длится в течение нескольких дней или дольше, в зависимости от степени сложности первичного отказа [7]. В зависимости от возраста распределительного оборудования, запчасти для шин могут быть недоступны, а изготовление по индивидуальному заказу требует дополнительных затрат времени. В качестве промежуточной меры обычно используются обходные кабельные перемычки, но эта процедура трудозатратна и для нее требуется второе полное отключение для восстановления поврежденной шины и изоляции и их замены на постоянное оборудование.

Наблюдения показывают, что часто установка закорачивающих перемычек с оборудования среднего напряжения на землю приводит к разрушениям. Это происходит из-за ионизации воздуха внутри шинного отсека распределительного оборудования после создания дуги. Ионизированный воздух становится проводником без дополнительной помощи от загрязнений или токопроводящих путей к земле. Ионизированный воздух продолжает закорачивать прочие зоны на землю до тех пор, пока защитное устройство выше по потоку не изолирует КЗ.

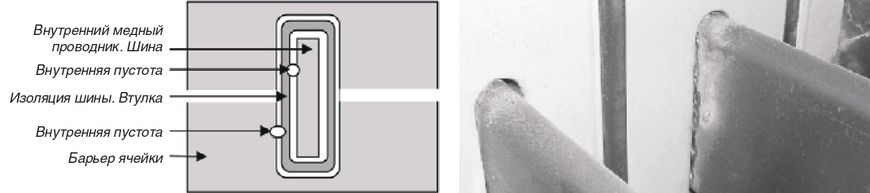

Еще один фактор – это воздушные зазоры, характерные для ранних систем распределительного оборудования среднего напряжения. В прошлом такие воздушные зазоры приводили к высоким потенциальным нагрузкам, что вызывало частичные разряды в зазорах и ухудшение состояния изоляции, до тех пор, пока окончательный отказ не выявляется в ходе визуального осмотра или по запаху озона.

Например, старые конфигурации распределительного оборудования среднего напряжения включали в себя медный проводник квадратного сечения внутри изолирующей втулки. Эта втулка проходила сквозь ячейки распределительного оборудования через окружающий изолирующий опорный барьер. Данная конструкция включает в себя малые воздушные зазоры, или пустоты, между медным проводником и изоляционной втулкой, а также между изоляционной втулкой и опорным барьером, как показано на рисунке 2 и согласно фактически наблюдаемому коронированию в данных воздушных зазорах (рисунок 3).

Рис. 2. Старые версии распределительного оборудования среднего напряжения и внутренние пустоты / Рис. 3. Шина распределительного оборудования среднего напряжения с видимым коронированием в воздушном зазоре между изолирующей втулкой шины и внешним барьером ячейки

Современные конструкции шин новых распределительных устройств не включают в себя ни один из этих двух типов воздушных зазоров.

Эти частичные разряды выделяют высокочастотное излучение. При этом применение специально сконструированных датчиков с оборудованием для фильтрации и анализа данных позволяет выполнять непрерывный мониторинг данных частичных разрядов, которые в конечном счете приводят к отказу оборудования. Отслеживание тенденций к таким частичным разрядам позволяет разработать рекомендации по планированию проверок и/или ремонтов.

Вторая новая технология – это непрерывный мониторинг критически важных соединительных узлов распределительного оборудования и/или кабельных заделок. В прошлом для выявления перегрева соединений требовалось проводить термографическое исследование.

Для этих исследований требовалось прямое наблюдение за запитанными соединениями, следовательно, необходимо было демонтировать панели и открывать доступ к оборудованию под напряжением. С учетом требований по защите от дуговых разрядов, безопасное выполнение данных термографических исследований было сложной задачей. Одним из решений был вариант монтажа инфракрасного смотрового окна в распределительное оборудование, следовательно, это позволило бы выполнить термографическое исследование вручную без демонтажа силовых панелей. Эти исследования подлежат заблаговременному планированию, поэтому они не могут обеспечить непрерывный мониторинг для определения приближающихся потенциальных режимов отказа и автоматическое предоставление рекомендаций по техобслуживанию. Один вариант решения – установка дистанционных точечных температурных датчиков, направленных на шину или кабельное соединение, с последующей возможностью регистрации температуры, построения графика тенденций и оповещения по необходимости. Второй вариант – коррелирование данных точечных температур соединений с результирующим общим повышением температур в зоне ячейки или шинопровода, поскольку растущая кривая температуры ячейки или шинопровода позволит предоставить рекомендации по техобслуживанию и/или ручному термографическому исследованию на рабочем участке.

При комбинировании с различными вариантами датчиков, таких как датчики влажности, воды, пыли, дыма, токов нагрузки/нагревателя/вентилятора, температуры в ячейках или шинопроводах и фактических токов оборудования, определение частичных разрядов и использование точечных температурных датчиков обеспечивает надежный комплекс прогнозного мониторинга для оборудования среднего и низкого напряжения. Добавляя имеющиеся датчики вибрации, можно адаптировать эту технологию техобслуживания будущего к вращающемуся оборудованию.

Еще один рассматриваемый аспект – это разработка патентованных алгоритмов, основанных на исторических и конструктивных условиях эксплуатации. Эти алгоритмы должны генерировать сигнал тревоги в случае выхода какого-либо параметра за пределы диапазона нормальных эксплуатационных условий, с коррелированием по прочим измеряемым параметрам [10].

Установка дистанционного мониторинга и системные приложения

Датчики, перечисленные в предыдущей главе, должны иметь очень низкую частоту отказов и на выходе предоставлять легко интерпретируемые данные. В идеале датчики должны быть пассивными и не требовать внешних источников питания, таких как батареи. К сожалению, все еще существуют датчики, для функционирования которых необходимо внешнее питание возбуждения. Правила размещения некоторых датчиков требуют их монтажа в отсеках среднего напряжения и, следовательно, если для них требуется внешнее питание, оно должно подаваться из отсека низкого напряжения. Установка датчиков с питанием от батарей на штатные места категорически нежелательна, поскольку для замены севшей батареи потребуется отключение оборудования, на котором проводится мониторинг.

При мониторинге оборудования места размещения датчиков также имеют критически важное значение. Датчики должны отвечать всем рекомендациям производителя касательно размеров воздушных зазоров. Проводка от датчиков обратно к общему пункту управления должны выполняться по существующим маршрутам вторичной проводки и кабельным трассам.

Не рекомендуется проделывать новые отверстия в панелях распределительного оборудования для упрощения монтажа. Кабели датчиков должны быть правильно экранированы для предотвращения влияния электромагнитной интерференции на передаваемые данные. Монтаж датчиков не должен являться причиной какого-либо отказа оборудования. Монтаж датчиков выполняется с помощью болтовых соединений, без применения клеящих материалов, которые могут ослабнуть со временем и вызвать отказ датчика. Если оборудование, на котором проводится мониторинг, является критически важным, то крайне рекомендуется рассмотреть и выполнить установку дублирующих датчиков. Наконец, монтаж датчиков не должен влиять на работу распределительного оборудования.

Данные с датчиков собираются в аппаратное устройство, называемое «накопитель данных». Данный накопитель данных должен быть рассчитан на прием широкого диапазона данных по проводной или беспроводной связи и иметь возможность передачи данных через общую сеть для записи и интерпретации данных.

Проводные соединения для ввода данных могут включать в себя витые пары с разъемами RS-485/RS-232 для датчиков Modbus® или витые пары для аналоговых датчиков 4-20 мА/0-10 В постоянного тока. Накопитель данных также должен иметь функцию подключения к местным беспроводным датчикам на удаленных участках, откуда прокладка кабелей проводки слишком дорогостояща.

Накопитель данных должен иметь возможность и достаточную гибкость для перевода и передачи данных по множеству стандартных протоколов, таких как Modbus RTU/TCP, BACNet, и т. д., и напрямую связываться с системой диспетчеризации зданий и с удаленным хранилищем данных.

Для производственных объектов без системы диспетчеризации здания, накопитель данных должен иметь функцию передачи данных на общее хранилище данных за пределами рабочего участка. Для передачи данных доступны разные средства, включая сотовую сеть, модемное подключение по наземной телефонной линии и спутниковую связь для удаленных рабочих участков. Использование этих методов поможет избежать необходимости соответствовать каким-либо требованиям местной ИТ-системы, поскольку данные не будут проходить через корпоративный защитный экран, а вместо этого будут передаваться через отдельную сеть.

Частота передачи и загрузки данных может сильно варьироваться в зависимости от оборудования, подвергаемого мониторингу. В большинстве случаев, режим передачи данных каждые 15 минут обеспечивает наилучший поток данных без помех. Прочие режимы передачи данных могут варьироваться от нескольких часов до нескольких суток. Собираемые данные также могут регистрироваться и повторно считываться, в зависимости от оборудования, на котором проводится мониторинг. Частота передачи данных и загрузки данных определяется тем, насколько часто данные отправляются в хранилище. Регистрация и отбор данных определяются тем, насколько часто данные собираются с датчика и с какой частотой. Накопитель данных должен иметь функцию выборки данных в малых интервалах вплоть до 1 секунды с последующим расчетом среднего значения из сотен отобранных пакетов данных и предоставлять вывод записанных данных в любой момент времени. Расчет усредненного значения нескольких выборок данных и регистрация этого усредненного значения лучше, чем простая регистрация данных в определенные промежутки времени. Этот метод обеспечивает большую детализацию и в то же время снижает объем передаваемых данных по отдельным точкам. На случай нарушения передачи накопитель данных должен иметь функцию местного хранения данных до восстановления передачи. В данном случае передача данных зависит от сетей третьих сторон, а многие из таких сетей имеют свое собственное резервирование. Сотовые сети, наземные телефонные сети и спутниковые сети порой выходят из строя, поэтому накопитель данных должен хранить данные до восстановления связи, после чего накопитель данных и хранилище данных выполняют квитирование для начала передачи данных. Если клиент имеет свою собственную систему диспетчеризации здания (BMS), в таком случае передача данных будет контролироваться этой системой.

Данные в хранилище собираются и архивируются во множестве уникальных отдельных реестров. Алгоритмы размещаются в хранилище данных, в котором данные коррелируются и анализируются. Хранилище данных имеет веб-портал, позволяющий конечному пользователю просматривать любые собранные данные. Данные отображаются в графическом формате с указанием порогов срабатывания сигнализации. Конечный пользователь должен иметь возможность комбинировать и сопоставлять любые данные в одной обобщенной графической презентации для отображения взаимодействия таких параметров, как движение тока, рост температуры, движение пыли и многих других аспектов.

Суть идеи – обеспечить понимание того, как все датчики обеспечивают общий относительный индекс исправности оборудования, подвергаемого мониторингу. Для создания виртуальных датчиков могут быть разработаны алгоритмы. Виртуальные датчики не присутствуют физически в оборудовании, но они представляют собой результат расчетов двух или более реальных датчиков. Например, простой вариант этой концепции – это точка росы, которая рассчитывается по показаниям датчиков температуры и влажности. Точка росы может затем отслеживаться для мониторинга появления конденсата в распределительном оборудовании. Конденсация происходит, когда нагреватели распределительного оборудования либо отключены, либо отказали.

Комбинирование мониторинга нагревателей распределительного оборудования и точки росы обеспечивает раннее выявление простого и недорого заменяемого компонента системы, вместо необходимости решения проблемы, которая может увеличиваться в масштабе со временем и приводить к затратным отказам.

Понимание концепции виртуальных датчиков в комбинации с реально существующими датчиками дает доступ к большому диапазону параметров, которые могут подвергаться мониторингу, что в результате дает надежный комплекс мониторинга, который не только дает конечному пользователю информацию о том, когда выполнять техобслуживание, но также и оповещает о наличии проблемы.

Применение «интеллектуальных электросетей»

В то время как большинство вариантов использования «интеллектуальных электросетей» касаются систем учета электроэнергии, ограничения пиковых нагрузок, выравнивания нагрузок и управления и срабатывания распределенных источников производства энергии, одной из основных целей более «интеллектуальных электросетей» является контроль времени эксплуатационной готовности и надежности оборудования. Комментарий, полученный от одного участника исследования, показал, как можно контролировать время эксплуатационной готовности и надежность оборудования с помощью применения «интеллектуальных электросетей» в том, что касается прогнозирования режимов отказа: «Получив оповещение о потенциальном отказе оборудования прежде чем он действительно случился, мы получили более «интеллектуальную электросеть».

Концепции, обсуждаемые в данной работе, нацелены на предоставление оповещений о потенциальных отказах оборудования и позволяют принимать соответствующие меры до наступления катастрофического отказа. В одном случае было продемонстрировано, что мониторинг упомянутых выше параметров смог бы обеспечить предупреждение о приближающемся отказе основного оборудования в связи с суровыми погодными условиями, и данное оборудование могло бы быть обесточено и изолировано от электросети. Поскольку отслеживание параметров окружающей среды было недоступно для оператора, оборудование было снова запитано с целью ликвидации ожидаемого незначительного отказа, что привело к расплавлению средневольтного прерывателя цепи и соответствующего кожуха.

Заключение

Будущее технического обслуживания уже наступило сегодня. Изменения в экономике уже не позволяют использовать старые технологии техосблуживания. Как уже упоминалось выше, когда оборудование доступно для техобслуживания, отсутствует соответствующее финансирование, а когда финансирование имеется, оборудование недоступно для проведения техобслуживания. Имеющиеся у IEEE исторические данные о причинах, способствующих возникновению отказов, и типах оборудования, приводящих к максимальным производственным потерям, в совокупности с данными исследований, недавно выполненных конечными пользователями, помогли выявить параметры, которые подлежат постоянному мониторингу с построением графиков тенденций и генерированием оповещений. Применение новых технологий, таких как выявление частичных разрядов и точечный мониторинг температур соединений, наряду с прочими параметрами прогнозирования отказов, включая патентованные алгоритмы, встроенные в независимые или корпоративные системы мониторинга и оповещения, может удовлетворить требованиям будущего уровня технического обслуживания электрооборудования. Данное состояние будущего режима техобслуживания можно обобщить двумя требованиями: Скажите мне, когда мне следует выполнить техобслуживание и какое именно. Скажите мне, что у меня проблема и как мне с ней справиться. Требования «интеллектуальных систем», предъявляемые к повышению времени эксплуатационной готовности и надежности оборудования, также обозначают потребность в системах, которые могут самостоятельно прогнозировать назревающий отказ оборудования и выдать рекомендации по текущему техобслуживанию. В настоящее время существуют технологические решения, которые могут содействовать данному режиму техобслуживания будущего.

ЛИТЕРАТУРА:

- Westinghouse Electrical Maintenance Hints, Westinghouse Electric Corporation, Printing Division, Trafford, PA. 1976 (больше не публикуется)

- G. Paoletti, C. Bouwmeester, E. Breimer, S. Brady, «Efficient Outage Maintenance Practices» PCIC – IEEE Amsterdam, June 2006

- G.Paoletti, «Performance-Based-Maintenance» Hydro-Vision 2004 Technical Conference, August 16–20th, 2004, Montreal, Quebec, Canada

- G. Paoletti, C. Jordan, «Maintenance Practices to Reduce Cost while Maintaining System Reliability», IEEE Industrial Applications May, 2006 г.

- IEEE Standard 493-1997, IEEE Recommended Practice for Design of Reliable Industrial and Commercial Power Systems – Gold Book, IEEE Inc., New York

- G. Paoletti, M. Baier, A. Golubev, «Failure Contributors of MV Electrical Equipment and Condition Assessment Program Development» – IEEE Transaction on Industrial Applications – Nov/Dec – 2002

- G. Paoletti, M. Stephens, G. Herman, M. Whitehead, «The Most Ignored Maintenance Electrical Item in the Plant Electric Power Distribution System and Practical Solutions» ATP Journal, Europe, June, 2006

- A. Golubev, G. Paoletti, «Partial Discharge Theory and Applications to MV Electrical Equipment» – Tappi and IEEE – IEEE Transactions on Industrial Applications – Jan/Feb – 2001

- J. Smith, G. Paoletti, I. Blokhintsev, «Hot-Spot Hunting: Experience with on-line Partial Discharge Analysis as a Tool for Predictive Maintenance for MV Switchgear Systems» – IEEE Industrial Applications Magazine, Sept/October, 2004

- G. Paoletti, T. Nine, G. Herman, M. Stephens, R. Yanniello, U.S. Patent # 11928335, «System for Monitoring Electrical Equipment and Providing Predictive Diagnostics Therefore» October 30, 2007.