Технологии и решения по вибрационному контролю и диагностике технического состояния динамического оборудования

М. В. ЧЕРКАШИН – эксперт по вибродиагностике компании Эмерсон

В статье рассматриваются технологии и решения по вибрационному контролю и диагностике технического состояния динамического оборудования, базирующиеся на оборудовании серии CSI и программной среды AMS Suite.

Контроль вибрации на предприятиях осуществляют для оценки технического состояния динамического оборудования в процессе его эксплуатации [1, 2]. Для этого используются различные специализированные измерительные системы. Цель измерений – своевременное распознавание отклонения состояния динамического оборудования от нормального, что позволяет выполнить корректирующие действия до того, как дефекты в различных частях оборудования приведут к ухудшению качества его работы, сокращению срока службы или отказу.

Вся номенклатура динамического оборудования по критичности и важности может быть разбита на следующие категории:

- оборудование, работающее до отказа;

- вторичное оборудование, отказ которого не приводит к экономическим потерям или аварийным ситуациям (маломощные насосы, вентиляторы);

- оборудование, отказ которого приводит к его незапланированному простою, ремонтам и экономическим потерям (насосы, воздуходувки);

- оборудование, отказ которого приводит к останову ТП и экономическим потерям (компрессоры, воздуходувки, мощные насосы);

- оборудование, отказ которого может привести к аварийным ситуациям и большим экономическим потерям (мощные компрессоры, паровые турбины, гидроагрегаты, газовые турбины).

Существуют различные отраслевые нормы по расчету рейтинга критичности конкретного оборудования, которые основываются на таких характеристиках, как влияние на производство в случае отказа, фактор опасности процесса, категория взрывоопасности, стоимость оборудования, мощность оборудования и т. д.

Поэтому в зависимости от категории оборудования необходимо выбрать стратегию виброконтроля:

- периодический вибрационный контроль, осуществляемый переносными измерительными приборами;

- непрерывный вибрационный контроль и защита, осуществляемые стационарными системами;

- автоматическая защита оборудования при превышении критических уровней вибрации.

Правильный выбор стратегии, систем и приборов контроля поможет перейти от планово‑предупредительных ремонтов (ППР) через фиксированные интервалы времени к ремонту по фактическому состоянию планируется на основе анализа данных о фактическом состоянии машин) или, как минимум, к планированию конкретных работ и замены частей при проведении ППР [3].

Решения Эмерсон

Для реализации стратегий виброконтроля компания Эмерсон предлагает применять приборы контроля серии CSI и разработанные российскими инженерами системы автоматической диагностики:

- система автоматической диагностики динамического оборудования;

- система автоматической диагностики состояния узлов гидротурбинного оборудования;

- переносные виброизмерительные приборы CSI 2140;

- беспроводные решения по вибромониторингу CSI 9420;

- непрерывный вибромониторинг и виброзащита CSI 6500;

- переносной (мобильный) вариант непрерывного вибромониторинга CSI 2600.

Связующим звеном всего оборудования CSI является программное обеспечение AMS Suite: Machinery Health Manager (AMS MHM). ПО AMS MHM интегрирует различные технологии контроля (не только вибрационного) в единой программной среде и предназначено для диагностики состояния машинного оборудования и индикации результатов его диагностики с применением технологий упреждающего технического обслуживания.

Рассмотрим подробнее преимущества систем и приборов контроля, предлагаемых компанией Эмерсон.

Система автоматической диагностики динамического оборудования

В нормативной документации РФ по системам вибромониторинга присутствуют требования по автоматическому принятию системой решения о техническом состоянии контролируемого оборудования.

Это обусловлено тем, что зачастую на предприятии отсутствуют специалисты, которые самостоятельно могут провести диагностику оборудования. Для удовлетворения данным требованиям российскими специалистами компании Эмерсон было разработано техническое решение по системе автоматической вибродиагностики для насосов, аппаратов воздушного охлаждения, дымососов и воздуходувок.

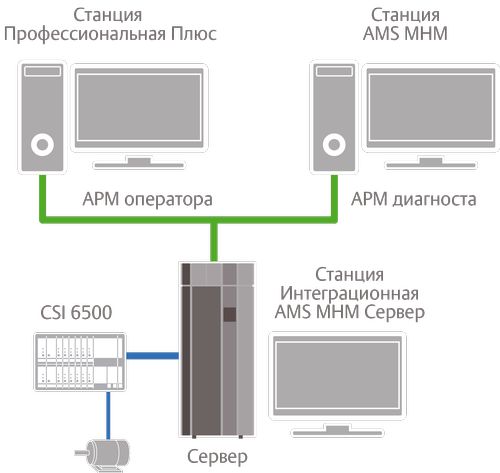

В данном решении совмещены компоненты системы вибромониторинга CSI 6500 (процессорные модули А6560, модули входных сигналов A6510) и РСУ DeltaV, между которыми разделена обработка вибрационного сигнала и алгоритмы диагностики. На рис. 1 представлена структурная схема системы автоматической вибродиагностики.

Рис. 1. Структурная схема системы автоматической вибродиагностики

Компоненты системы CSI 6500 осуществляют:

- первичную обработку входных сигналов (нормирование, фильтрация, аналого-цифровое преобразование);

- вычисление спектров сигналов;

- определение спектральных составляющих, характеризующих диагностируемое оборудование;

- расчет дополнительных параметров (размах виброперемещения, крестфактор, коэффициент эксцесса и др.);

- раннюю диагностику состояния подшипников качения и зубчатых передач (запатентованная компанией Эмерсон технология PeakVue).

Рассчитанные параметры передаются в сервер системы, в котором с применением AMS MHM и DeltaV осуществляются архивирование вычисленных параметров, реализация алгоритмов вибродиагностики и определение технического состояния оборудования и его дефектов на основе вычисленных вибрационных данных и дополнительных эксплуатационных параметров.

Для пользователей системы (оператора-технолога и механика-вибродиагноста) предусмотрено два АРМ оператора и диагноста соответственно. В функции АРМ оператора, выполненного на программном обеспечении DeltaV, входят: визуализация, информирование о состоянии контролируемого оборудования, информирование о возможном дефекте, журнал тревог, архивирование. АРМ диагноста с программным обеспечении AMS MHM предназначено для глубокого анализа вибрационных данных и дополнительной корректировки результатов диагностики специалистом-вибродиагностом.

Внедрение данной системы позволяет снизить незапланированные простои оборудования, повысить эффективность ремонтов, снизить расходы на ЗИП.

Система автоматической диагностики состояния узлов гидротурбинного оборудования

В результате сотрудничества российских специалистов Эмерсон с научно-исследовательским институтом «НПО ЦКТИ им. И. И. Ползунова» в 2013 г. была разработана система CSI Vibro Diagnostic System, которая учитывает специфику гидротурбинного оборудования и несет в себе самые инновационные методики анализа данных вибрации.

На сегодняшний день CSI Vibro Diagnostic System позволяет автоматически определять около 30 диагностических признаков неисправностей узлов гидротурбинного оборудования еще на стадии зарождения дефекта. Принцип работы системы заключается в автоматическом анализе текущих и архивных параметров вибрации с помощью специализированных алгоритмов. Результаты работы алгоритмов выводятся на экран оператора в виде графических и текстовых сообщений, несущих информацию о диагностируемом узле, типе неисправности и рейтинге критичности обнаруженного дефекта. Каждый диагностический признак имеет собственное графическое отображение с подробным описанием дефекта, результатами расчетов и экспертными заключениями. Данные функции позволяют проконтролировать момент зарождения дефекта, определить стадию развития и вероятные причины возникновения дефекта узла.

Данная система позволяет автоматически определять неполадки в работе гидротурбинного оборудования до того, как оно получит серьезное повреждение или выйдет из строя, а также проводить обслуживание и ремонт только тех узлов, которые в этом нуждаются.

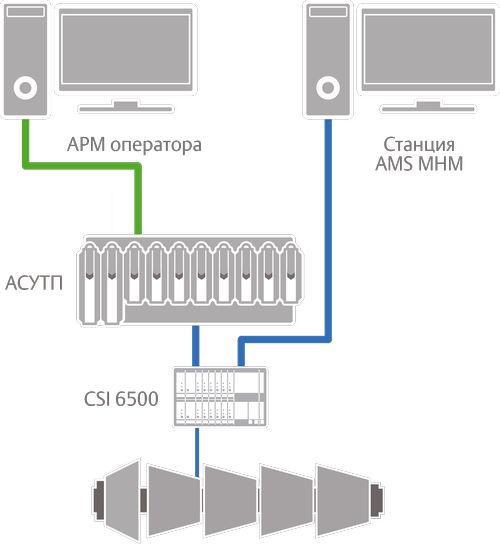

Непрерывный вибромониторинг и виброзащита CSI 6500

Система непрерывного виброконтроля CSI 6500, совместившая две подсистемы виброзащиты и вибромониторинга, применяется при необходимости контроля критически важного оборудования (например, мощных компрессоров, паровых турбин, газовых турбин), выход из строя которого может привести к крупным авариям или большим экономическим потерям. На рис. 2 представлена структурная схема системы CSI 6500.

Рис. 2. Структурная схема системы CSI 6500

В задачи виброзащиты входит непрерывный контроль за вибрационным состоянием контролируемого оборудования и выдача управляющего сигнала на перевод оборудования в безопасное состояние при возникновении аварийной ситуации. Система не имеет собственного пользовательского ПО и предназначена для интеграции в АСУТП, РСУ или систему ПАЗ используя стандартные промышленные протоколы передачи данных. Система сертифицирована по API670.

Подсистема вибромониторинга интегрируется с программным комплексом AMS MHM, а также на ней реализуется система автоматической диагностики.

Основными преимуществами данной системы являются:

- непрерывный контроль за состоянием оборудования;

- защита по превышению уровня вибрации;

- встроенная технология PeakVue;

- получение информации о состоянии оборудования в режиме реального времени;

- функции анализа спектров, временных сигналов, построение орбит, анализ выбегов.

Система вибромониторинга СSI 2600

Систему вибромониторинга СSI 2600 нужно рассматривать как мобильный аналог системы CSI 6500. Данная система может быть полезна для периодического анализа и диагностики критически важного оборудования, когда необходимо наблюдать за его состоянием непрерывно и в течение определенного времени. Например, контроль за состоянием при возникновении проблем с агрегатами, или контроль за работой агрегатов после ремонтов и т. д. CSI 2600 устанавливается на определенный период времени, после работы легко демонтируется и переносится на другой агрегат.

Переносные виброизмерительные приборы CSI 2140 для периодического вибрационного контроля

Основное применение переносных приборов – это периодический контроль за вибрационным состоянием динамического оборудования, балансировка, контроль качества выполнения ремонтов. CSI 2140 применяется для анализа не критичного оборудования, когда допускается периодический контроль.

Основными преимуществами CSI 2140 являются:

- возможность загрузки маршрута сбора данных и задач ремонтного обслуживания в программный комплекс AMS MHM;

- встроенная технология PeakVue;

- предварительно настроенная диагностическая функция Analysis Experts для диагностики оборудования;

- функции сбора данных, анализа вибрации, балансировки и диагностики электродвигателя;

- одновременное измерение и анализ по четырем измерительным каналам, плюс измерение фазы;

- самая высокая скорость сбора данных среди аналогичных приборов.

Беспроводные решения по вибромониторингу CSI 9420

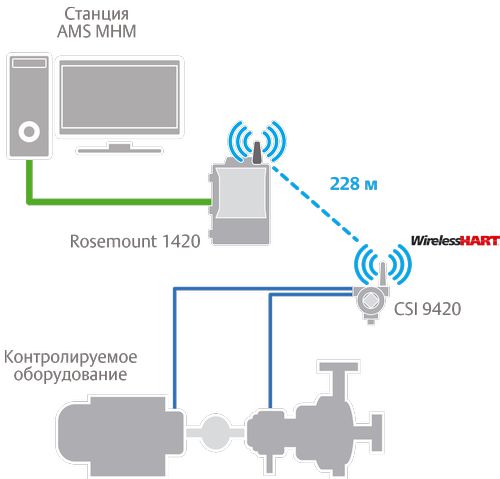

Если периодический контроль затруднен (труднодоступные места, сложные климатические условия), а непрерывный мониторинг и защита нецелесообразны, Эмерсон предлагает беспроводное решение по вибрационному контролю. Данное решение занимает промежуточное место между ручным сбором данных переносными приборами и стационарными системами (сбор данных осуществляется периодически, но без влияния «человеческого фактора» и в автоматическом режиме) и дополняет мониторинг оборудования с использованием переносных виброизмерительных приборов.

Данное решение состоит в установке, настройке и конфигурировании беспроводных измерительных преобразователей CSI 9420 (с датчиками), беспроводных шлюзов Rosemount 1420 и интеграции в программный комплекс AMS MHM. На рис. 3 представлена структурная схема беспроводного решения по вибромониторингу CSI 9420.

Рис. 3. Структурная схема беспроводного решения по вибромониторингу CSI 9420

Основными преимуществами CSI 9420 являются:

- возможность вывода персонала из опасных мест;

- возможность проведения виброконтроля труднодоступного оборудования;

- встроенная технология PeakVue.

Данные решения применяются для контроля вибрационного состояния динамического оборудования совместно с другими беспроводными решениями Эмерсон. Например, дополнив систему датчиками температуры, давления и расхода, можно контролировать общее техническое состояние оборудования и его производительность.

Заключение

Преимущества правильного выбора стратегии вибрационного контроля:

- повышение безопасности за счет снижения риска возникновения аварийной ситуации при эксплуатации оборудования;

- повышение качества работы за счет планирования средств на ремонты (уменьшения риска возникновения непредвиденных расходов);

- получение экономической выгоды за счет сокращения времени простоя оборудования, снижения времени на плановый ремонт и увеличения срока эксплуатации оборудования за счет своевременного ремонта.

Квалифицированная команда Эмерсон, состоящая из российских специалистов: вибродиагностов, экспертов, инженеров, сервисных инженеров, выполнит проект по внедрению системы виброконтроля, согласно требованиям заказчика, или предложит альтернативы, решив следующие задачи:

- определение совместно с командой заказчика стратегии мониторинга (периодический, непрерывный, автоматическая защита), исходя из критичности оборудования и/или ТП;

- разработка проектной, конструкторской документации на систему, чертежей установки оборудования, прохождение экспертизы промышленной безопасности;

- разработка ПО, конфигурация БД;

- поставка оборудования, монтаж (шеф-монтаж), пуско-наладка системы, обучение персонала;

- сопровождение системы в течение жизненного цикла.

Участие и контроль процесса со стороны заказчика на каждом этапе реализации проекта является неотъемлемой частью выполнения проекта.

Решения Эмерсон по вибродиагностике, виброзащите и вибромониторингу позволяют своевременно распознать отклонения в работе динамического оборудования и исправить дефект до того, как он приведет к внеплановым остановам и дальнейшим последствиям.

ЛИТЕРАТУРА:

- Русов В. А. Диагностика дефектов вращающегося оборудования по вибрационным сигналам. Пермь. 2012.

- Гольдин А. С. Вибрация роторных машин. Изд. Машиностроение. 1999.