Современные газокомпрессорные технологии как фактор надежной эксплуатации генерирующего оборудования

Э. ЗИМНУХОВ –

руководитель Департамента реализации проектов ООО «ЭНЕРГАЗ»

Значение комплексной газоподготовки и гарантированного топливоснабжения для обеспечения бесперебойной работы энергетических объектов показано на примере парогазового энергоблока ПГУ-230 Минской ТЭЦ-3.

В Белорусской энергосистеме Минская ТЭЦ-3 (филиал РУП «Минскэнерго») работает с 1951 года. На тот момент это был первый в Беларуси опыт пуска энергооборудования высокого давления. МТЭЦ-3 входит в единый производственно-технологический комплекс по производству, передаче и распределению тепловой и электрической энергии. Ее установленная мощность сегодня составляет 442 МВт по электричеству и 1632 Гкал/ч по теплу.

Станция работает по тепловому графику нагрузок, обеспечивая теплоснабжение промышленного района г. Минска и его социальной сферы, включая часть центра города. Энергообъект имеет сложную тепловую схему, оборудование с различными параметрами пара и поперечными связями. Постоянная плановая модернизация и реконструкция оборудования поддерживает надежную и экономичную работу ТЭЦ.

ПАРОГАЗОВАЯ УСТАНОВКА ПГУ-230

В 2009 году в производственной жизни МТЭЦ-3 начался новый этап – в рамках реконструкции введена в эксплуатацию парогазовая установка (фото 1).

Фото 1. Парогазовый энергоблок ПГУ-230 Минской ТЭЦ-3

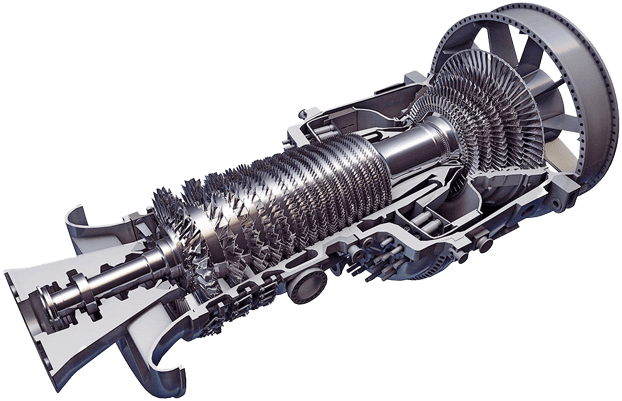

Рис 1. Макет газовой турбины GT13E2

ПГУ-230 оснащена эффективным оборудованием с высокими техническими показателями. Здесь действует газотурбинная установка (ГТУ) производства Alstom – газовая турбина типа GT13E2 с генератором 50WY21Z-095 номинальной мощностью 168 МВт. Примечательно, что на МТЭЦ-3 данная ГТУ обрела имя собственное – Гертруда.

Кстати, это первая турбина GT13E2, установленная на территории СНГ. В России аналогичные агрегаты впервые ввели в 2014 году на Новогорьковской ТЭЦ.

GT13E2 обладает повышенным КПД (более 38% в простом цикле и 55% в комбинированном) и является одной из наиболее универсальных в своем классе. Турбина характеризуется беспрецедентной эксплуатационной гибкостью, надежной конструкцией и длительными межремонтными интервалами. Она также обеспечивает высокую производительность при частичных нагрузках (до 50%) и имеет низкие выбросы NOx при работе в широком диапазоне температур. Оперативный запуск двигателя осуществляется менее чем за 15 мин. В настоящее время в мире функционирует свыше 190 турбин GT13E2, которые суммарно отработали 14 млн часов.

Из турбины отработавшие горячие газы (продукты сгорания топлива) попадают в двухконтурный котел-утилизатор типа HRSG/DP01.1 (SES ENERGY), который вырабатывает пар для вторичной генерации электроэнергии.

Полученный пар направляется в турбоустановку номинальной мощностью 65 МВт на базе паровой турбины Т-53/67-8,0 (Уральский турбинный завод) и генератора ТФ-80-2УЗ (Элсиб).

Таким образом, применяемые на парогазовой установке технологии обеспечивают комбинированную выработку энергии, высокую отдачу от использования топлива и общую эффективность объекта. Электрическая мощность ПГУ-230 составляет 222 МВт, тепловая – 136 Гкал/ч, КПД энергоблока – 52,5%.

Основное и резервное топливо – природный газ.

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА

Снабжение ПГУ топливным газом с установленными параметрами по чистоте, давлению, температуре и расходу обеспечивает система газоподготовки, основу которой до недавнего времени составляла дожимная компрессорная станция производства VPT Kompressoren GmbH (ДКС-1).

Проблема заключалась в работе ДКС-1 без резервирования, что вынуждало совмещать периоды обслуживания и ремонта генерирующего и технологического оборудования, а главное – создавало риск незапланированных остановов парогазового энергоблока. Поэтому на МТЭЦ-3 было принято решение модернизировать (расширить) систему газоподготовки.

22 марта с.г. на площадке ПГУ введена в эксплуатацию дожимная компрессорная станция (фото 2), поставленная компанией ЭНЕРГАЗ. Новая ДКС-2 выполнена на базе винтового маслозаполненного компрессора с электродвигателем в качестве привода (фото 3) и представляет собой блочно-модульную технологическую установку с максимальной интеграцией элементов на единой раме.

Фото 2. Новая ДКС топливного газа от компании ЭНЕРГАЗ

Фото 3. Основа ДКС-2 – винтовой компрессор с электродвигателем

Станция размещается в собственном шумопоглощающем укрытии, которое оснащено системами жизнеобеспечения (обогрев, вентиляция, освещение). Согласно требованиям по безопасности модуль оборудован системами пожарообнаружения, газодетекции, сигнализации, пожаротушения.

Данная ДКС – вторая по мощности среди всех 234 газодожимных компрессорных станций винтового типа, ранее введенных ЭНЕРГАЗом в электроэнергетике и на различных объектах нефтегазовой отрасли.

Установка номинальной производительностью 38160 кг/ч компримирует топливо до необходимых расчетных значений (2,75 МПа) и подает его в газовую турбину ПГУ. Расход газа зависит от динамики изменения нагрузки турбины и контролируется при помощи специальной двухконтурной системы регулирования.

Первый контур (управление золотниковым клапаном компрессора) обеспечивает плавное бесступенчатое регулирование расхода газа в диапазоне 15...100%. Для контроля производительности в нижнем диапазоне 0…15% первый контур комбинируется с системой рециркуляции газа (второй контур), что позволяет максимально быстро и корректно реагировать на резкое изменение нагрузки при переходных режимах работы сопряженной турбины.

Многоступенчатая система фильтрации топливного газа состоит из входного стрейнера, газо-масляного сепаратора 1-й ступени очистки (фото 4) и дуплексных коалесцирующих фильтров 2-й ступени (фото 5). Остаточное содержание примесей в газе на выходе из ДКС-2 составляет не более 1 ppmw (мг/кг).

Технологической схемой предусмотрено устойчивое поддержание расчетной температуры топлива. Линия нагнетания компрессорной станции оснащена кожухотрубным теплообменным аппаратом (фото 6), который охлаждает рабочую среду и обеспечивает оптимальную температуру подачи газа (+50°C), установленную производителем турбины и проектными требованиями.

Фото 4-6. Элементы систем фильтрации и охлаждения газа (слева направо): сепаратор 1-й ступени очистки, фильтр 2-й ступени, теплообменный аппарат

В маслосистеме ДКС-2 используется сложноэфирное синтетическое масло нового поколения ESTSYN, которое специально создано для винтовых газодожимных установок. Масло марки ESTSYN CE100 обеспечивает эффективную эксплуатацию таких установок, увеличивает их надежность и срок службы.

В состав нового оборудования также входит воздушная компрессорная станция. Модульная ВКС собственных нужд, расположенная в отдельном блок-боксе, обеспечивает сжатым, сухим и чистым воздухом пневматические компоненты ДКС-2.

КОМПЛЕКСНЫЕ ИСПЫТАНИЯ ДКС-2

Пуску газокомпрессорной станции №2 предшествовали комплексные испытания под нагрузкой – в сопряжении с ГТУ Alstom. 72-часовое опробование проводилось ступенчато при различных режимах мощности турбины, в ходе тестирования ДКС-2 отработала штатно, без нареканий. Станция подтвердила основные проектные характеристики и достигла гарантированных функциональных показателей:

- расход газа – 10,6 кг/с;

- номинальное давление нагнетания – 2,75 МПа;

- температура газового топлива на выходе ДКС – до +50°C;

- диапазон регулирования объемной производительности – 0...100%;

- вибросостояние газового компрессора – в соответствии с технической документацией изготовителя;

- уровень звукового давления на расстоянии 1 м от ДКС-2 – не более 80 дБА.

МОДЕРНИЗАЦИЯ СХЕМЫ ГАЗОСНАБЖЕНИЯ ПГУ

Помимо расширения технологических возможностей системы подготовки топливного газа модернизирована схема газоснабжения ПГУ.

Особенность эксплуатации ДКС-1 и ДКС-2 состоит в том, что функционируют они попеременно, равномерно распределяя эксплуатационную нагрузку. При включении в работу одной установки вторая переходит в режим горячего резерва.

Их собственные САУ осуществляют подготовку к пуску, пуск, останов и поддержание оптимального режима эксплуатации; контролируют рабочие характеристики и загазованность в технологических отсеках ДКС; обеспечивают автоматические защиты и сигнализацию; обрабатывают параметры основных процессов и аварийных событий с выдачей информации на панель оператора по стандартному протоколу обмена.

Чтобы качественно выполнить и эту задачу, ЭНЕРГАЗ оснастил компрессорные станции двухуровневой системой автоматизированного управления и регулирования (САУиР), которая объединила локальные САУ обеих ДКС и интегрировала их в АСУ ТП объекта. Пульт дистанционного управления (автоматизированное рабочее место оператора – АРМ) размещен в диспетчерской ПГУ (фото 7).

Фото 7. Управление обеими ДКС осуществляется с верхнего уровня – из диспетчерской ПГУ

САУиР выполнена на базе микропроцессорной техники с использованием современного программного обеспечения, коммутационного оборудования, каналов и протоколов связи. Управление с верхнего уровня осуществляется в полном объеме аналогично управлению «по месту».

Комплексный ввод ДКС-2, воздушной КС и САУиР (шефмонтаж, пусконаладку, индивидуальные и нтегрированные испытания), а также обучение оперативного персонала выполнили специалисты компании СервисЭНЕРГАЗ (Группа ЭНЕРГАЗ).

Фото 8. Комплексный ввод оборудования выполнили специалисты компании СервисЭНЕРГАЗ

Реализация проекта на основе современных газокомпрессорных технологий повышает надежность топливоснабжения высокоэффективного парогазового энергоблока и обеспечивает бесперебойную эксплуатацию ПГУ-230 на всех режимах и при любых климатических условиях.