ЭНЕРГАЗ – опыт газоподготовки прирастает новыми проектами

В производственной истории компании 2021 год стал новым этапом профессионального взросления и накопления опыта реализации проектов комплексной газоподготовки на различных объектах нефтегазовой отрасли, электроэнергетики и газоиспользующих предприятий промышленности.

Чем интересен отчет, приуроченный к очередной годовщине деятельности головной компании Группы ЭНЕРГАЗ?

Прежде всего, возможностью подвести итоги и оценить новый опыт, понять истоки достигнутого, тщательно проанализировать недоработки. А сделав это, заглянуть за горизонт и наметить векторы дальнейшего развития предприятия и профессионального роста коллектива.

Отметим, начиная с 2007 года ЭНЕРГАЗ поставил 315 технологических установок подготовки и компримирования газа. В электроэнергетике – для обеспечения топливом более 200 газовых турбин и газопоршневых агрегатов суммарной мощностью свыше 6,6 ГВт. В нефтегазовой отрасли наше оборудование осуществляет газоподготовку в составе 62 объектов на 47 месторождениях.

Инженерами ЭНЕРГАЗа наработан уникальный опыт компримирования низконапорного ПНГ (фото 1).

Фото 1. Инженерами ЭНЕРГАЗа наработан уникальный опыт компримирования низконапорного ПНГ

В этом сегменте задействовано 126 компрессорных установок, перекачивающих газ с диапазоном входного давления от -0,2 до 0,4 МПа. При этом 57 машин действуют на объектах по сбору и транспортировке газа, а 69 установок подготавливают ПНГ в качестве топлива для энергоцентров месторождений.

География труда энергазовцев обширна. Ряд проектов выполнены в Беларуси, Казахстане, Узбекистане. В России оборудование марки «ЭНЕРГАЗ» подготавливает различные типы газа практически повсюду – от Сахалина до Калининградской обл., включая основные нефтегазодобывающие регионы – Тюменскую обл., Республику Саха (Якутия), Крайний Север.

На сегодня в активе ЭНЕРГАЗа производство, комплексный ввод в эксплуатацию и обслуживание 315 технологических установок подготовки и компримирования газа для объектов нефтегазовой отрасли и электроэнергетики.

14-й год своей деятельности коллектив отметил проектами, в которых применены специальные инженерные решения, разработанные под особые требования заказчиков, условия эксплуатации, состав исходного газа, поступающего для комплексной подготовки и компримирования. Приведем конкретные примеры.

На Минской ТЭЦ-3 модернизированы система газоподготовки и схема топливоснабжения ПГУ-230

Высокоэффективная ПГУ электрической мощностью 222 МВт и тепловой мощностью 136 Гкал/ч состоит из газовой турбины GT13E2 (Alstom), котла-утилизатора HRSG/DP01.1 (SES ENERGY) и паровой турбины Т-53/67-8,0 (УТЗ). КПД парогазовой установки – 52,5%. Основное и резервное топливо – природный газ.

На площадке ПГУ-230 введена дожимная компрессорная станция (ДКС-2), снабжающая энергоблок топливным газом с требуемыми параметрами по чистоте, давлению, температуре и расходу. Это завершило модернизацию (расширение) системы газоподготовки, которая ранее состояла из одной ДКС производства VPT Kompressoren GmbH.

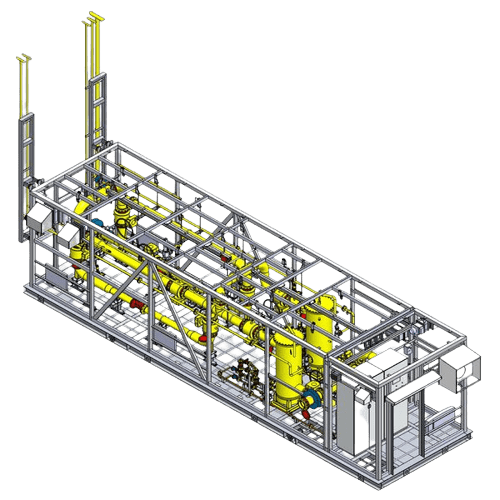

ДКС-2 – это блочно-модульная технологическая установка с интеграцией элементов на единой раме (фото 2). По мощности она вторая среди 234 газовых компрессорных станций винтового типа, введенных ЭНЕРГАЗом. Установка производительностью 38160 кг/ч компримирует газ до 2,7 МПа и подает его в турбину ПГУ. Расход топлива зависит от изменения нагрузки турбины и контролируется в диапазоне от 0 до 100%. Для этого применена специальная двухконтурная система регулирования производительности.

Фото 2. Новая ДКС для газоснабжения ПГУ-230 Минской ТЭЦ-3

Система фильтрации топлива состоит из газо-масляного сепаратора 1-й ступени очистки и коалесцирующего фильтра 2-й ступени. Остаточное содержание примесей в газе на выходе из ДКС-2 составляет не более 1 ppmw (мг/кг). Технологической схемой и конфигурацией элементов предусмотрено устойчивое поддержание проектной температуры топлива (+50°C).

Модернизирована также схема газоснабжения ПГУ. Эксплуатационная нагрузка между ДКС-1 и ДКС-2 распределена равномерно, при включении одной установки вторая переходит в режим горячего резерва.

С этой целью ЭНЕРГАЗ оснастил компрессорные станции двухуровневой системой автоматизированного управления и регулирования, которая объединила локальные САУ обеих ДКС и интегрировала их в АСУ ТП объекта. Пульт дистанционного управления (автоматизированное рабочее место оператора) размещен в диспетчерской ПГУ.

Техническое сопровождение всех проектов осуществляет компания СервисЭНЕРГАЗ, входящая в Группу ЭНЕРГАЗ. Сервисные инженеры выполняют полный цикл предпусковых мероприятий: шефмонтаж, наладку, собственные и интегрированные испытания, обучение персонала.

На энергоцентре Харасавэйского месторождения введена установка подготовки топливного газа

Энергоцентр создан для обеспечения электричеством объектов строительства в рамках обустройства месторождения. Эксплуатирующая компания и собственник энергоцентра – ООО «Аллокейшен Хаб».

В качестве основного источника электроснабжения применены восемь модульных газопоршневых электростанций ROLT. Шесть ГПЭС выполнены на базе двигателя MWM TCG 2020 V20 (Caterpillar) мощностью 2 МВт, еще две ГПЭС – на базе двигателя MWM TCG 2020 V12 (1,2 МВт). Основной потребитель электроэнергии – вахтовый жилой городок на 5000 человек.

В составе генерирующего объекта также четыре передвижные автоматизированные газотурбинные электростанции ПАЭС-2500 номинальной мощностью 2,5 МВт каждая. Эти ПАЭС предназначены для электроснабжения гидронамывных установок.

Установка подготовки топливного газа (УПТГ) «ЭНЕРГАЗ» обеспечивает проектные параметры природного газа, добываемого на месторождении, перед подачей в энергоагрегаты. Максимальная производительность установки – 8000 м3/ч, в том числе: расход газа на ГПЭС – 5000 м3/ч, на турбины ПАЭС – 3000 м3/ч.

УПТГ – это многофункциональный комплекс из двух модулей, действующих по каскадной схеме. Модуль подготовки топливного газа №1 (фото 3) выполнен на открытой раме и предназначен для предварительной сепарации, фильтрации и снижения давления поступающего газа.

В состав МПТГ-1 входит следующее технологическое оборудование:

- сепаратор-пробкоуловитель объемом 1 м3;

- двухступенчатый фильтр-коалесцер, степень очистки – 99,9% для частиц размером свыше 5 мкм;

- узел сбора и хранения газового конденсата с подземным резервуаром объемом 10 м3;

- система редуцирования (давление газа на входе – 12,7 МПа, на выходе – 5,45 МПа).

После первого этапа подготовки топливо направляется в модуль №2 (фото 4), где происходит его доочистка, измерение расхода, подогрев и дополнительное редуцирование.

Фото 3. Модуль подготовки топливного газа №1 на площадке энергоцентра Харасавэйского месторождения

Фото 4. Модуль №2 УПТГ «ЭНЕРГАЗ» для генерирующего оборудования на Харасавэе

МПТГ-2 представляет собой блок-бокс, разделенный на отсеки, где размещается оборудование различного назначения:

- система фильтрации с коалесцирующими элементами, степень очистки составляет 100% для жидкой фракции и 99,9% для твердых частиц крупнее 3 мкм;

- узел дренажа конденсата с дренажной емкостью объемом 5 м3;

- блок коммерческого учета газа, состоящий из измерительной и контрольной линий с ультразвуковыми расходомерами;

- модуль подогрева газа мощностью 500 кВт на базе кожухотрубного теплообменника;

- четырехлинейная система редуцирования (давление газа на входе – 5,45 МПа, на выходе – 0,45 МПа для ГПЭС и 1,25 МПа для ПАЭС);

- выходной узел контроля качества топлива с измерительно-аналитическим оборудованием;

- блочно-модульная котельная для подготовки теплоносителя, включающая два котлоагрегата общей тепловой мощностью 0,6 МВт.

УПТГ разработана по специальному проекту и изготовлена с учетом условий эксплуатации, характеристик исходного газа, типа и мощности сопряженных газоиспользующих агрегатов, технологических задач и особых проектных требований. Оборудование рассчитано на интенсивный режим эксплуатации.

В Республику Казахстан поставлено оборудование топливоподготовки для строящегося энергоблока Актобе ТЭЦ

Этот когенерационный энергоблок создается на базе газотурбинной установки (ГТУ) и интегрируется в технологическую схему ТЭЦ для работы в парогазовом цикле.

Основную генерацию обеспечит газовая турбина SGT-800 (Siemens) электрической мощностью 50 МВт. Из турбины отработавшие горячие газы поступают в котел-утилизатор (ПАО «ЗиО») для выработки пара с давлением 3,0 МПа и температурой 420°С в объеме 70 тонн в час. Перегретый водяной пар будет направлен на существующие паровые турбины ТЭЦ для вторичной генерации электроэнергии.

Схема с применением парогазовой технологии гарантирует комбинированную выработку энергии, высокую отдачу от использования газового топлива и общую эффективность электростанции. Проектная мощность ГТУ – 57 МВт.

Топливоснабжение нового энергоблока обеспечит система комплексной газоподготовки «ЭНЕРГАЗ» в составе блочного пункта подготовки газа (БППГ) и дожимной компрессорной станции (ДКС).

БППГ, изготовленный ЭНЕРГАЗом по специальному проекту (рис. 1), предназначен для учета, фильтрации и редуцирования газа. Пропускная способность пункта составляет 15433 м3/ч – аналогично номинальному расходу топлива на ГТУ.

Рис. 1. Макет компоновки пункта подготовки газа для ГТУ на Актобе ТЭЦ

Технологическая установка имеет сепарационную систему с двухступенчатыми коалесцирующими фильтрами.

Эффективность фильтрации газа – 99,9% для частиц крупнее 3 мкм. Автоматизированный узел сбора и хранения продуктов очистки укомплектован подземным дренажным резервуаром (накопительным баком) объемом 1 м3, средствами контроля уровня жидкости и удаления конденсата и шлама в передвижную емкость.

Если давление в питающем трубопроводе выше проектных параметров, то газ проходит через модуль редуцирования. Данный элемент БППГ гарантирует снижение и устойчивое поддержание давления на требуемом уровне, а также исключает его перепад на входе в компрессоры ДКС.

Для измерения объема топлива, поступающего в энергоблок, на БППГ установлен двухлинейный блок технологического учета газа с относительной погрешностью не более 2%. Пункт подготовки газа дополнительно укомплектован выходным узлом контроля качества топлива с измерительно-аналитическим оборудованием.

После предварительной подготовки поток газа направляется в ДКС «ЭНЕРГАЗ» из двух модульных компрессорных установок (КУ), предназначенных для компримирования и подачи топлива в турбину ГТУ под давлением 3,1 МПа. Максимальная производительность каждой КУ – 12000 кг/ч (фото 5).

Фото 5. Газокомпрессорная установка №1 в составе ДКС для строящегося энергоблока в Казахстане

Технологической схемой КУ предусмотрено стабильное поддержание расчетной температуры газа, необходимой для нормальной работы турбины. Оптимальная температура топлива установлена производителем турбоагрегата (Siemens) и составляет +60°C. С учетом жестких требований к чистоте топливного газа базовая система фильтрации ДКС, состоящая из коалесцирующих фильтров-сепараторов 1-й и 2-й ступеней очистки, усилена дополнительными элементами:

- линия всасывания каждой компрессорной установки оборудована защитным стрейнером и высокоэффективным фильтром-скруббером;

- в модули КУ встроены страховочные фильтры тонкой очистки газа. В результате остаточное содержание примесей в топливе на входе в блок отключающей арматуры ГТУ не превышает 0,1 ppmw (мг/кг).

Установки «ЭНЕРГАЗ» поставляются в максимальной заводской готовности (98%), характеризуются высокой ремонтопригодностью и большим сроком службы. Коэффициент технического использования 0,92+, показатель эксплуатационной надежности превышает 97%.

Газорегуляторный пункт «ЭНЕРГАЗ» обеспечит топливом печи прямого нагрева нефти на УПН «Уса-Тяжелая нефть»

На установке подготовки нефти осуществляется проект технического перевооружения. Этот объект ООО «ЛУКОЙЛ-Коми» оснащен блочным газорегуляторным пунктом (фото 6).

Фото 6. Технологический отсек газорегуляторного пункта на УПН «Уса-Тяжелая нефть»

ГРПБ – это многофункциональный комплекс, предназначенный для очистки, подогрева и редуцирования газа до стабильных проектных показателей перед его подачей на печи прямого нагрева нефти. Функционал технологической установки включает также измерение расхода и контроль качества газа.

Эффективность фильтрации – 100% для жидкой фракции и 99,9% для твердых частиц размером свыше 2 мкм. Снижение давления газа обеспечивается с 1,6…2,5 Мпа до 0,6 МПа.

Расчетная температура газа на выходе составляет +25°C. Максимальная производительность – 21360 нм3/ч.

Основные элементы ГРПБ «ЭНЕРГАЗ»:

- высокоэффективная система фильтрации газа с двухступенчатыми фильтрами-коалесцерами;

- блок коммерческого учета с турбинными расходомерами;

- модуль подогрева газа на базе взрывозащищенных электрических подогревателей с устройством плавной регулировки и блокировки нагрева;

- двухлинейная система редуцирования;

- узел контроля качества газа с анализатором влажности, манометром и термометром, датчиками давления и температуры.

Оборудование газоподготовки поставлено на эксплуатационную площадку.

В Республику Беларусь поставлены газоприемные станции для пиково-резервных электростанций

Здесь реализуется масштабный проект по созданию пиково-резервных энергетических источников на базе газотурбинных установок Siemens SGT-800. Объекты строятся на площадках теплоэлектростанций РУП «Минскэнерго», «Брестэнерго» и «Витебскэнерго».

На Минской ТЭЦ-5 создается газотурбинная электростанция (ГТЭС) мощностью 300 МВт из шести ГТУ SGT-800, на Березовской ГРЭС – ГТЭС-250 МВт (пять турбин), на Лукомльской ГРЭС – ГТЭС-150 МВт (три турбины), на Новополоцкой ТЭЦ – ГТЭС-100 МВт (две турбины). Планируемая наработка каждого пикового энергообъекта – примерно 700 часов в год и до 350 запусков из холодного состояния.

Новые мощности нацелены на повышение надежности и гибкости энергосистемы страны. Газотурбинные энергоблоки будут использоваться в качестве резерва как для существующей инфраструктуры, так и для будущих ветровых, солнечных и атомных электростанций. Проект способствует декарбонизации экономики и переходу на новую структуру энергетики Беларуси.

ЭНЕРГАЗ изготовил и поставил четыре газоприемные станции (ГПС) – по одной на каждую пиковую ГТЭС. Станции представляют собой пункты подготовки газа (фото 7), которые обеспечат проектные параметры топлива перед его подачей в турбины энергоблоков.

Фото 7. Газоприемная станция «ЭНЕРГАЗ» для пиково-резервного энергоисточника в Белоруссии

ГПС монтируются на питающих трубопроводах для очистки, подогрева и измерения расхода газа. Пропускная способность технологических установок составляет от 29210 до 87506 м3/ч. Основные элементы ГПС:

- система фильтрации с эффективностью 99,9% для частиц крупнее 10 мкм;

- модуль подогрева газа на основе кожухотрубного теплообменника;

- узел сбора и хранения конденсата с подземным дренажным резервуаром;

- блок коммерческого учета газа с относительной погрешностью не более 1,5%;

- выходной узел контроля качества топлива.

В рамках этого же проекта ЭНЕРГАЗ поставил на Новополоцкую ТЭЦ концевую систему фильтрации, предназначенную для сверхтонкой очистки газового топлива на входе в блок отключающей арматуры турбин SGT-800. Система состоит из четырех фильтров вертикального картриджного типа пропускной способностью по 14890 нм3/ч каждый. Эффективность фильтрации – 99,9% для частиц крупнее 0,01 мкм. Содержание примесей в очищенном газе не превышает 0,001 ppmw (мг/кг).

В состав комплекса по сжижению природного газа КСП Г «Тобольск» интегрируются установки рекуперации отпарного газа В структуру КСПГ интегрируются две установки «ЭНЕРГАЗ» для рекуперации отпарного газа. Оборудование предназначено для возврата паров метана, образовавшихся в процессе хранения, в производственный цикл сжижения газа.

Установки изготовлены на основе современных компрессорных технологий (фото 8). Давление отпарного газа нагнетается с 0,27 до 1,28 МПа. Производительность каждого агрегата составляет 889 нм3/ч (650 кг/ч). Остаточное содержание примесей на выходе – не более 1 ppmw (мг/кг).

Оборудование под маркой «ЭНЕРГАЗ» полностью автоматизировано и оснащено инженерными системами, включая системы жизнеобеспечения (отопление, вентиляция, освещение) и безопасности (пожарообнаружение, газодетекция, сигнализация, пожаротушение).

Фото 8. Установка рекуперации отпарного газа выполнена на базе компрессорных технологий

На Минской ТЭЦ-2 модернизируется схема газоснабжения парогазового энергоблока

С 2011 года на МТЭЦ-2 действует ПГУ электрической мощностью 65 МВт и тепловой мощностью 52 Гкал/ч. ПГУ-65 включает два энергоблока, каждый состоит из газовой турбины Siemens SGT-600, котла-утилизатора и паровой турбины. Основное топливо – природный газ.

Снабжение энергоблоков топливом осуществляет система газоподготовки, в основе которой дожимная компрессорная станция из трех поршневых установок производства Sichuan Jinxing Compressor Manufacturing.

ЭНЕРГАЗ модернизирует эту систему за счет ввода еще одной ДКС (фото 9), выполненной на базе винтового маслозаполненного компрессора. Производительность новой станции (16400 м3/ч) составит 100% от максимального расхода топлива на две газовые турбины SGT-600, что гарантирует полное дублирование поршневых компрессоров и повышает надежность работы ПГУ. ДКС обеспечит расчетные значения газа по давлению нагнетания (2,481…2,581 МПа) и температуре (до +50°C).

Фото 9. Дожимная компрессорная станция для ПГУ-65 Минской ТЭЦ-2 на этапе заводских испытаний

В ДКС усилена система фильтрации. Входная линия установки оборудована защитным стрейнером. Помимо газо-масляного фильтра-сепаратора 1-й ступени очистки и коалесцирующего фильтра 2-й ступени, стандартно расположенных на линии нагнетания, в блок-модуль встроен дополнительный (страховочный) фильтр тонкой очистки газа.

Многоступенчатая каскадная схема гарантирует содержание примесей в газе в пределах 0,5 ppmw (мг/кг) по маслу и не более 5 ppmw по твердым частицам. Для контроля качества газа на выходном коллекторе компрессорной станции устанавливается анализатор содержания аэрозолей масла.

За контроль, управление и безопасность технологических процессов ДКС отвечает двухуровневая система автоматизированного управления и регулирования, которая интегрируется в АСУ ТП ТЭЦ-2.

Особенность проекта – повышенные требования к шумоизоляции оборудования, обусловленные расположением ТЭЦ-2 в центре Минска. Компрессорная станция «ЭНЕРГАЗ» обладает уникальными характеристиками по звуковому давлению за счет применения специальных материалов в конструкции укрытия, использования тихоходных электродвигателей и ограждения АВО.

Оборудование «ЭНЕРГАЗ» обеспечит топливом ПГУ-850 Заинской ГРЭС и увеличит объемы газоснабжения Заинского района Татарстана

На Заинской ГРЭС (АО «Татэнерго») строится парогазовый энергоблок мощностью 850 МВт. В рамках проекта ЭНЕРГАЗ поставляет блочный газорегуляторный пункт, предназначенный для резервного газоснабжения ПГУ-850. Параллельно это оборудование обеспечит подачу газа с давлением 0,3 МПа и 0,6 Мпа потребителям г. Заинска и Заинского р-на.

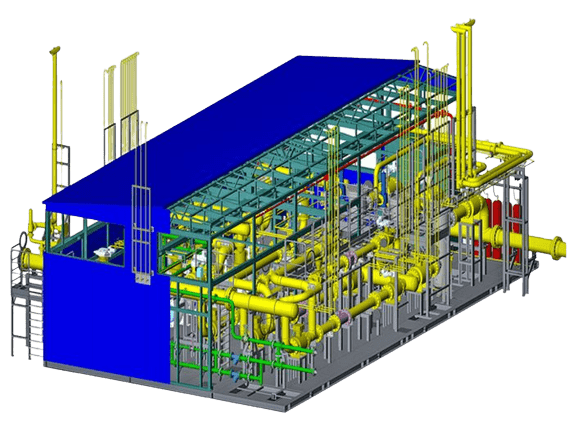

ГРПБ представляет собой многофункциональную установку подготовки газа и состоит из нескольких технологических блок-модулей, состыкованных в единое здание (рис. 2). ГРПБ «ЭНЕРГАЗ» осуществляет фильтрацию и одоризацию газа, редуцирование и стабилизацию давления, а также измерение расхода газа (коммерческий учет). Общая пропускная способность установки – 100000 м3/ч.

Рисунок 2. Модель многоблочной установки газоподготовки

ЭНЕРГАЗ поставит также дожимную компрессорную станцию в звукоизолирующем укрытии для компримирования подготовленного газа и его транспортировки в качестве топлива на ПГУ-850. Объемная производительность ДКС составляет 17000 м3/ч.

Завершено проектирование ГРПБ и ДКС, оборудование газоподготовки и газоснабжения размещено в производство.

Автономный энергоцентр за вода ХАЯТ оснащается современным оборудованием газоподготовки

ХАЯТ Россия, подразделение Группы «Хаят Кимья» (Hayat Kimya Sanayi A.S., Турция), наращивает производственные мощности – на Боровской площадке особой экономической зоны «Калуга» строится крупный завод по выпуску бумажной продукции санитарно-гигиенического назначения. Строительство ведется в 2 очереди, каждая из которых рассчитана на выпуск 70 тысяч тонн продукции в год.

Создаваемый автономный (децентрализованный) энергоцентр обеспечит производство собственными энергоресурсами. Электричество будут генерировать две газотурбинные установки мощностью по 10 МВт каждая. Эти ГТУ сопряжены с котлами-утилизаторами, предназначенными для выработки высокопотенциального технологического пара за счет тепла выхлопных газов турбин.

Помимо когенерационного энергоблока в структуру энергоцентра входит котельная собственных нужд, которая также работает на природном газе.

Внедряемая на новом заводе «Хаят» система конверсии (преобразования) газа в электроэнергию и теплоресурсы обеспечит КПД на уровне 80%.

Снабжение турбин и котельной топливом с проектными параметрами по чистоте, температуре, давлению и расходу гарантирует технологическое оборудование «ЭНЕРГАЗ» – блочный пункт подготовки газа и дожимная компрессорная станция. ДКС готовится к отгрузке, а БППГ уже установлен на эксплуатационной площадке (фото 10).

Фото 10. Пункт подготовки газа «ЭНЕРГАЗ» на площадке энергоцентра завода ХАЯТ

Над новыми проектами газоподготовки энергазовцы работают творчески и качественно, всегда отвечая профессиональным требованиям заказчиков.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №1/2022