Технология очистки резервуаров для хранения нефтепродуктов с применением парогенераторов ИНТЕРБЛОК

О. В. БОГОМОЛОВ –

д.т.н., генеральный директор ООО Инженерная компания «ИНТЕРБЛОК»

Существующие способы очистки топливных резервуаров (ручной, механический, химический, комбинированный) требуют значительных материальных и временных затрат, пожароопасны, загрязняют окружающую среду и могут оказывать вредное воздействие на здоровье человека.

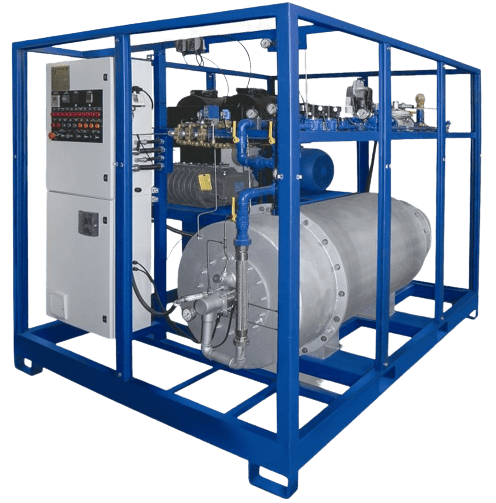

Инженерная компания ИНТЕРБЛОК завершила исследования и выполнила опытно-конструкторскую работу по созданию энергоэффективного технологического комплекса очистки внутренних поверхностей топливных резервуаров с использованием промышленных парогенераторов собственного производства. При создании технологии учитывалось, что состав производимой парогенератором парогазовоздушной смеси обладает свойствами флегматизатора, что обеспечивает пожаро- и взрывобезопасность процесса дегазации при очистке резервуара.

Технология очистки состоит из трех этапов – на первом этапе производится тепловая обработка высокотемпературной парогазовой смесью низкого давления внутренних стенок очищаемого резервуара, на втором этапе – чистовая обработка горячей водой внутренних поверхностей резервуара, на третьем завершающем этапе – осушение внутренней поверхности резервуара.

В состав комплекса входят парогенератор ИНТЕРБЛОК в контейнерном (автомобильном) конструктивном исполнении с собственным источником электроэнергии, запасом топлива и горячей воды. Высокотемпературные паровые шланги обеспечивают подачу пара внутрь резервуара, а водяные – промывку поверхности горячей водой после паровой обработки. Осушение внутренней поверхности резервуара производится парогенератором в режиме продувки воздухом.

Основные преимущества технологии ИНТЕРБЛОК:

- автономность – подключение к внешним источникам электроэнергии, топлива и воды не требуется;

- пожаро- и взрывобезопасность – химический состав парогазовой смеси обладает свойством флегматизатора,

- давление пара не превышает безопасного значения 0,05 МПа при температуре до 200°С;

- не требуется дымовая труба, отсутствуют вредных выбросов в атмосферу;

- высокий КПД (97%);

- время готовности комплекса к работе не превышает 30 минут.

В качестве топлива для парогенератора ИНТЕРБЛОК могут использоваться любое газообразное топливо или СУГ, а также дизельное или печное топливо, газоконденсат, керосин.

Экономическая эффективность технологии ИНТЕРБЛОК обусловлена применением энергоэффективных парогенераторов ИНТЕРБЛОК, вместо большого количества различной номенклатуры устаревшего оборудования, что позволяет 2-3 раза снизить затраты и сократить время очистки резервуаров по сравнению с применяемыми в настоящее время технологиями.

Оформление сертификата соответствия и принятие декларации о соответствии требованиям технического регламента Таможенного союза «О безопасности машин и оборудования» (ТР ТС 010/2011) для парогенераторов ИНТЕРБЛОК не требуется.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №4/2022

Статья в формате pdf →