Автоматизированная система управления технологическими процессами складов ГСМ и топливозаправочных комплексов

А. В. БОДЫРЕВ, А. Ю. ЗЕНОВ, А. И. ПРОШИН – ООО НПФ «КРУГ»

В данной статье представлено описание технического решения на базе программно-технического комплекса КРУГ-2000® по автоматизации складов горюче-смазочных материалов (ГСМ) и топливозаправочных комплексов (ТЗК).

Cклады горюче-смазочных материалов (ГСМ) являются неотъемлемой частью наземной инфраструктуры производственных баз, заводов, аэропортов и других объектов, где требуется заправка автомобильного грузового транспорта, самолетов и другой техники.

По своему назначению и характеристикам склады ГСМ подразделяются на категории по общей вместимости и максимальному объему одного резервуара; по своему функциональному назначению (на перевалочные, перевалочно-распределительные и распределительные); по транспортным связям поступления и отгрузки нефтепродуктов (на железнодорожные, водные морские и речные, трубопроводные, автомобильные и т. п.); на склады для легковоспламеняющихся и горючих нефтепродуктов и склады ГСМ общего хранения и т.д.

Несмотря на свое большое многообразие, склады ГСМ выполняют несколько основных функций:

- прием нефтепродуктов, доставляемых на склад ГСМ в железнодорожных вагонах, нефтеналивных судах, по магистральным нефтепроводам, автомобильным и воздушным транспортом;

- хранение нефтепродуктов в резервуарах;

- отгрузку нефтепродуктов и нефтей по железной дороге, автомобильным, водным и трубопроводным транспортом;

- компаундирование (смешение) нефтепродуктов.

В связи с этим, с точки зрения автоматизации, склады ГСМ представляют собой схожие объекты. Среди основных задач автоматизации – проведение складских операций в соответствии с предъявляемыми требованиями безопасности, минимизация ручных операций по управлению арматурой, насосным оборудованием, сборкой маршрутов и т.д., решение учетных задач, передача необходимой информации о состоянии оборудования, проведенных операциях, балансах и т.д. на корпоративный уровень.

Научно-производственная фирма «КРУГ» занимается решением задач по автоматизации складов ГСМ уже несколько десятков лет. Среди объектов автоматизации в ее референслисте присутствуют парки на крупных нефтеперерабатывающих заводах: Киришинефтеоргсинтез, Туапсинский НПЗ, Павлодарский НХЗ, Ярославский НПЗ им. Д. И. Менделеева, Сургутский ЗСК и т.д., крупные базы нефтепродуктов (Новороссийск, Сухум, Тихорецк и т.д.), топливозаправочные комплексы (ТЗК) ряда аэродромов страны и т.д.

Накопленный опыт внедрений позволил фирме «КРУГ» обобщить имеющиеся наработки в данной области и создать ряд типовых решений по автоматизации складов ГСМ, парков нефтепродуктов, наливных терминалов, топливозаправочных комплексов. Решение предназначено для организации оперативно-диспетчерского контроля и управления процессами хранения, слива/налива нефтепродуктов, обеспечения требуемых противоаварийных защит и технологических блокировок.

Решение охватывает следующие технологические объекты и оборудование на складе ГСМ:

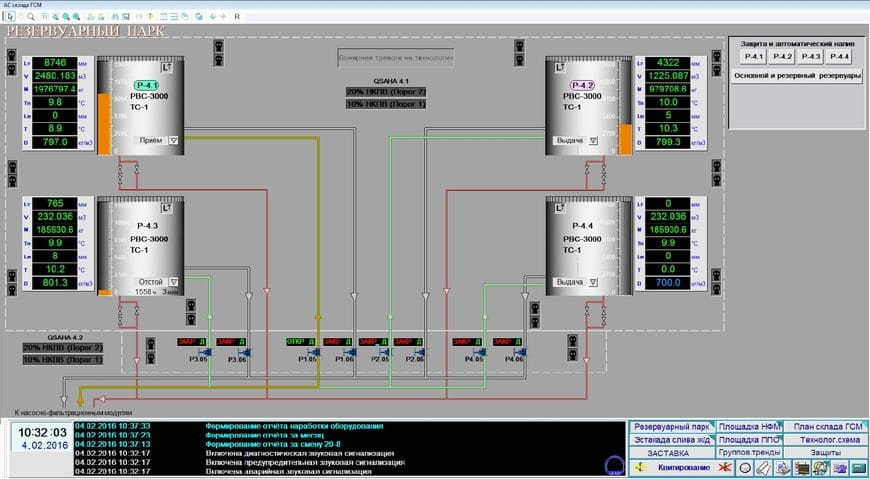

- резервуарный парк (рис. 1);

- технологические трубопроводы;

- сливные и наливные железнодорожные эстакады;

- сливные и наливные автомобильные эстакады;

- блочные насосно-фильтровальные станции (агрегаты фильтрации топлива);

- дренажные емкости, емкости сбора и откачки утечек;

- дизельные электростанции;

- котельная;

- оборудование пожаротушения.

Внедрение предлагаемого решения обеспечивает достижение следующих целей:

- безусловное обеспечение необходимого уровня безопасности и надежности функционирования складов ГСМ (ТЗК) во всех режимах эксплуатации в соответствии с нормативными документами;

- получение данных о материальном балансе склада ГСМ (ТЗК);

- ведение учета (коммерческого и технического) массы принятых/отгруженных нефтепродуктов;

- повышение экологической безопасности;

- снижение уровня трудоемкости технологических операций на объекте управления;

- обеспечение максимально комфортных условий труда эксплуатационного персонала и, как следствие, минимизацию субъективной составляющей ведения процесса.

Рис. 1. Резервуарный парк

Среди основных функций, выполняемых АСУ ТП, можно выделить:

✔ Информационные функции, которые обеспечивают формирование экранных изображений и выходных форм информационно-вычислительных задач по запросам оператора или неоперативного персонала (администратора системы) и включают:

- сбор и обработку информации о состоянии технологических параметров;

- обнаружение, сигнализацию и регистрацию аварийных ситуаций;

- ведение протокола событий;

- ведение учета наработки оборудования;

- контроль загазованности на технологических площадках склада;

- сбор данных о наличии пожара на складе;

- автоматическое определение герметичности запорной арматуры с выдачей сообщений в протокол событий;

- архивирование истории изменения параметров на жестком диске;

- формирование и выдачу оперативных и архивных данных персоналу;

- передачу данных о состоянии оборудования на MES (ERP) уровень предприятия;

- контроль доступа к функциям АСУ ТП.

- управление процессом приема и выдачи нефтепродуктов на железнодорожных и автомобильных эстакадах, нефтепроводах;

- противоаварийные защиты и блокировки (загазованность, пожар, перелив резервуара и т.д.);

- дистанционное управление запорной арматурой (задвижки);

- дистанционное управление насосными агрегатами и блочными насосно-фильтровальными станциями;

- автоматическая сборка маршрутов движения топлива посредством последовательного перевода запорной арматуры в требуемое состояние и включение насосных агрегатов;

- контроль правильности собранных оператором маршрутов движения топлива;

- автоматическая перекачка заданного объема ГСМ;

- управление процессом топливоснабжения дизельной электростанции и котельной.

- контроль статуса резервуаров (прием, выдача, отстой топлива) с защитой от ошибочных действий персонала при сборке маршрута;

- автоматическое переключение резервуаров – основной/резервный при осуществлении сливо-наливных операций;

- диагностика срабатывания исполнительных механизмов (контроль времени хода запорной арматуры, включения насосных агрегатов, контроль ошибок частотных приводов);

- ручной ввод (изменение уставок и констант управления и обработки информации);

- поддержание единого времени в системе;

- диагностика состояния программно-технических средств управления;

- проверка достоверности информационных сигналов.

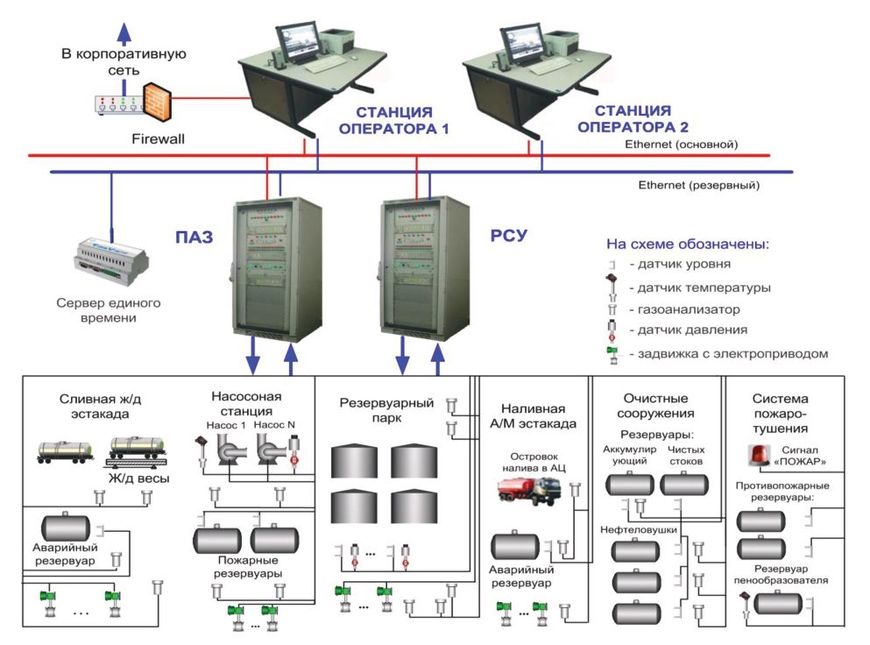

Типовая АСУ ТП склада ГСМ представляет собой трехуровневую структуру (рис. 2) и построена на базе программно-технического комплекса КРУГ-2000® (ПТК КРУГ-2000®) российского производства.

Рис. 2. Структурная схема АСУ ТП склада ГСМ (ТЗК)

Нижний уровень системы представлен контрольно-измерительными приборами и запорно-регулирующей арматурой.

Средний уровень АСУ ТП построен на базе промышленных микропроцессорных контроллеров российского производства со 100% горячим резервированием для подсистемы ПАЗ и резервированием процессорной части для подсистемы РСУ.

Верхний уровень системы представлен автоматизированными рабочими местами операторов под управлением российской SCADA-системы КРУГ2000® (SCADA КРУГ-2000®), совмещенными по функциям с резервируемыми серверами базы данных и реализованными на базе персональных компьютеров промышленного исполнения, расположенных в пультах оператора.

Внедрение данного технического решения обеспечивает ряд преимуществ, среди которых:

- уменьшение затрат на техническое обслуживание оборудования и эксплуатацию склада ГСМ, включая уменьшение числа обслуживающего персонала;

- повышение надежности эксплуатации технологического оборудования склада ГСМ;

- защита оборудования и окружающей среды;

- обеспечение «прозрачности» складских операций и учета нефтепродуктов на складах;

- контроль доступа к функциям АСУ ТП;

- возможность расширения: подключение дополнительных датчиков и исполнительных механизмов к контроллеру, увеличение количества АРМ и т. д.