Двухкомпонентные полиуретановые покрытия для защиты нефтегазового оборудования и резервуаров

Защита оборудования и трубопроводов от коррозии в нефтеперерабатывающей отрасли играет ключевую роль, ведь нарушение механической целостности и герметичности магистралей приводит к авариям и невосполнимым потерям сырья. Из-за жестких условий эксплуатации технологического оборудования на предприятиях нефтегазовой отрасли нельзя использовать стандартные покрытия для антикоррозионной защиты. Для защиты металлоконструкций, резервуаров хранения нефти и нефтепродуктов, трубопроводов должны использоваться химически стойкие лакокрасочные покрытия.

Покрытия на основе химически стойких лакокрасочных материалов (ЛКМ) обладают рядом ценных свойств. Они бесшовные, имеют достаточное сцепление с металлической и бетонной поверхностью, просты в получении, относительно дешевы и легковозобновляемы. Из большой группы существующих ЛКМ для защиты оборудования и сооружений предприятий нефтегазовой отрасли в основном используют эпоксидные, полиуретановые, реже применяют покрытия на основе перхлорвиниловых смол и хлоркаучука. Особое место в этом ряду занимают полиуретановые покрытия, благодаря их особым свойствам и ряду преимуществ.

Области применения полиуретановых покрытий (ПУ) ЛКМ:

- Строительство;

- Лакокрасочные материалы общепромышленного назначения;

- Материалы для окраски древесины и мебели;

- Автомобильные и антикоррозионные ЛКМ.

К преимуществам двухкомпонентных ПУ ЛКМ можно отнести:

- Высокие эксплуатационные характеристики;

- Отличные механические свойства;

- Высокая прочность и гибкость;

- Высокая адгезионная прочность;

- Отличная химстойкость, водостойкость и стойкость к растворителям.

2 К ПУ материалы представляют собой важный класс в лакокрасочной промышленности. В качестве одного из компонентов в их состав входит акриловая смола, которая после смешивания со вторым компонентом – изоцианатом, химически отверждается при комнатной или повышенных температурах. В качестве отвердителей используют алифатические и ароматические изоцианаты. Ароматические изоцианаты, такие как ATTONATE AR 75 и ATTONATE AR 1351, обладают высокой реакционной способностью, химстойкостью, износостойкостью. Алифатические, например, ATTONATE AL 75 и ATTONATE AL 3390, придают покрытиям высокую и длительную атмосферостойкость в различных климатических условиях и хорошие декоративные свойства.

Для повышения реакционной способности в ЛКМ добавляют катализаторы: ДБТЛ (дибутилдилаурат олова) и октоат цинка. Жизнеспособность ЛКМ после введения в их состав изоцианатных соединений составляет от нескольких часов до 24 часов.

Жидкие полиуретановые системы приобретают все большее значение в качестве наружных покрытий для нефтегазовых трубопроводов. Основные требования, предъявляемые к окраске практически всех видов труб, – быстрое и надежное отверждение покрытия и исключительные физико-механические свойства, особенно в жестких окружающих условиях.

Наиболее важными техническими характеристиками покрытий для нефтегазовых труб являются физико-механические свойства, а именно баланс между высокой твердостью и эластичности пленки, сохраняющаяся на протяжении всего срока эксплуатации. Эластичность покрытия необходима для компенсации температурных колебаний в регионах с холодным климатом.

В случае подземных трубопроводов очень большое значение имеют механические свойства наружных покрытий. Например, высокая прочность при ударе, предохраняет покрытие от повреждений при транспортировке или монтаже. Кроме того, для противодействия так называемым почвенным нагрузкам важна высокая абразивная стойкость. Этими свойствами лишь частично обладают покрытия на эпоксидной основе и хлорированных смол и полноценно обеспечивают полиуретановые.

ГК «Аттика» в 2020 году запустила собственное производство смол в Ленинградской области. Ассортимент выпускаемой продукции включает высококачественные акриловые связующие для полиуретановых покрытий, модифицированные алкидные и ненасыщенные полиэфирные смолы. Также компания продолжает дистрибьюторскую деятельность продукции Synthopol, Kukdo, Cardolite и пр.

В ГК «Аттика» существует отдел R&D, занимающийся разработкой новых продуктов, а также технический отдел, оснащенный испытательной лабораторией для адаптации новых продуктов в ЛКМ.

Флагманом производства среди акриловых смол для 2 К ПУ покрытий является SYNTHALAT A 077, многотоннажный выпуск которой осуществляется на производственной площадке в Ленинградской области по франшизе компании Synthopol Chemie.

SYNTHALAT A 077 – гидроксилсодержащая акриловая смола. Представляет собой 60% раствор смолы в ксилоле, содержит 2,6% гидроксильных групп, что делает ее универсальным связующим для применения в грунтах, грунт-эмали, эмали и лаках.

В этом году R&D отделом были разработаны новые акриловые гидроксилсодержащие смолы:

- ATTACRYL A-HF 061;

- ATTACRYL A-HF 097.

ATTACRYL A-HF 061 представляет собой 60% раствор акриловой смолы в смеси ксилола: бутилацетата. Особенностью смолы является повышенная химстойкость и улучшенная стойкость к УФ-излучению.

ATTACRYL A-HF 097 – 70% раствор акриловой смолы в бутилацетате. Смола предназначена для изготовления ЛКМ с высоким сухим остатком, отвечающим современным тенденциям по снижению использования растворителей и таким образом, снижения летучих органических выбросов при проведении окрасочных работ.

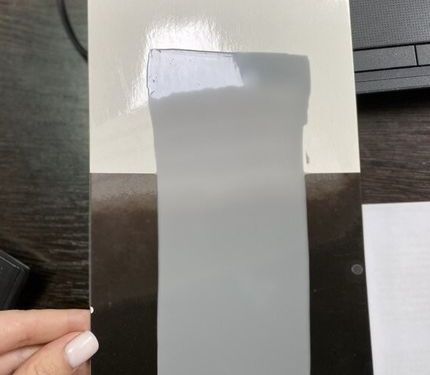

Внешний вид эмали на ATTACRYL A-HF 061

Характеристики свойств смол представлены в табл. 1.

Таблица 1. Характеристики акриловых смол

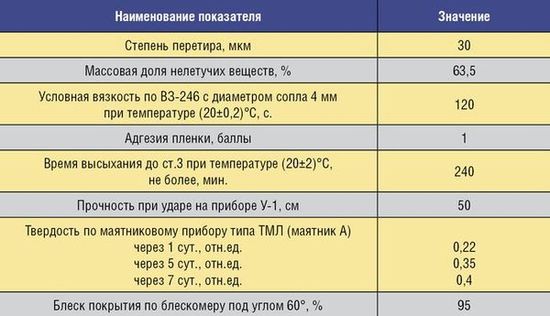

Техническим отделом компании ГК «Аттика» была разработана стартовая рецептура эмали для наружных покрытий трубопроводов и металлоконструкций на основе ATTACRYL A-HF 061, представлена в табл. 2. Свойства эмали продемонстрированы в табл. 3.

Таблица 2. Рецептура 2K ПУ эмаль на основе ATTACRYL A-HF 061

Таблица 3. Результаты испытаний

Данный вид покрытий, обладает отличными физико-механическими свойствами и адгезией к стали. Время высыхания подобной эмали можно скорректировать с помощью различных видов ускорителя и довести до индивидуальных требований.

Покрытие обеспечивает отличные декоративные характеристиками и в данный момент тестируется на стойкость к действию бензина и растворов щелочей.

Таким образом, 2 К ПУ системы являются универсальными покрытиями для защиты нефтегазового оборудования и металлоконструкций от воздействия агрессивных сред. Варьируя природой смолы и рецептурой, можно получить надежные покрытия с длительным сроком эксплуатации.

Технический отдел компании рад помочь на любой стадии разработки и внедрения продуктов для производства ЛКМ. Наши специалисты подберут оптимальную систему для решения ваших задач: от консультации по интересующим продуктам до отработки и проведения испытаний выбранной системы в лаборатории.

ЛИТЕРАТУРА:

- Сухотин А. М., Арчаков Ю. И. (ред.). Коррозионная стойкость оборудования химических производств. Нефтеперерабатывающая промышленность. Справочное руководство, 1987 – с. 224.

- Майер-Вестус, У. Полиуретаны. Покрытия, клеи и герметики. – Пэйнт-Медиа, 2009 – с. 400.