Материалы О3 успешно прошли сложнейшее испытание для проекта «Арктик СПГ 2»

Г. О. ПЕТРОСЯН – заместитель генерального директора «О3-Коутингс» по НИОКР

В мае 2023 года Компания О3 завершила сложнейшие многоэтапные испытания по международным стандартам ISO 20088 и ISO 22899 для проекта «Арктик СПГ 2»: криогенный пролив, криогенное воздействие и реактивная струя пламени – самый сложный сценарий пожара. Огнезащитные материалы ТРИОФЛЕЙМ ЕР 8800 и теплоизоляционные ТРИОТЕРМ 3500 выдержали все этапы и получили соответствующие протоколы.

Много лет отечественные компании, представители химического кластера, даже не вступали в конкурентную борьбу с импортными гигантами за место под солнцем на территории России. Частая причина – нехватка технологий, соответствующего оборудования, некоторых методик испытаний и стандартов. Это касалось многих сложных и важных направлений. На стороне зарубежных производителей стояли большие штаты специалистов, хорошая материально-техническая база, многолетний опыт и признание в международных проектах. Но по мере ухода западных производителей из России отечественные компании получили возможность участвовать в огромных знаковых проектах, один из которых «Арктик СПГ 2».

В феврале 2023 года 6 антикоррозионных систем «О3-Коутингс» были предложены и вошли в реестр поставщиков проекта «Арктик СПГ 2». В реестр вошли 3 системы для углеродистой стали (ТРИОКОР Цинк 1700 + ТРИОКОР Мастик 4500 + ТРИОКОР Финиш 5500; ТРИОКОР РВС 9510 + ТРИОКОР РВС 9510; ТРИОТЕМП 400 + ТРИОТЕМП 600 + ТРИОТЕМП 600) и три системы для нержавеющей стали (ТРИОКОР НС 4511 + ТРИОКОР Мастик 4500 + ТРИОКОР Финиш 5500; ТРИОКОР РВС 9510 + ТРИОКОР РВС 9510; ТРИОТЕМП 600 + ТРИОТЕМП 600).

Для определения эффективности материалов в первую очередь необходимо было провести испытания по стандартам ISO 20088 и ISO 22899. Поскольку готовой материально-технической базы для проведения испытаний в России не было, то «О3-Коутингс» пришлось искать испытательные центры, готовые с нуля воссоздать все необходимые установки и условия. На помощь отечественным производителям пришел Оренбургский филиал ВНИИПО МЧС России.

Специалисты Оренбургского филиала ВНИИПО МЧС России совместно с «О3-Коутингс» при участии Nova Energies в короткие сроки воспроизвели три испытательные установки, позволившие имитировать сценарии пролива криогенной жидкости, выброса криогенной среды под давлением и реактивной струи.

Испытание по ISO 20088-1

В указанном стандарте описан метод определения стойкости к утечкам криогенных жидкостей в системах защиты от утечек криогенных жидкостей (ЗУКЖ). Это применимо, когда системы ЗУКЖ установлены на углеродистой стали и будут контактировать с криогенными жидкостями. В качестве криогенной среды используется жидкий азот, поскольку он имеет более низкую температуру кипения, чем сжиженный природный газ или жидкий кислород, и не является воспламеняемым. Кроме того, его можно безопасно использовать для эксперимента.

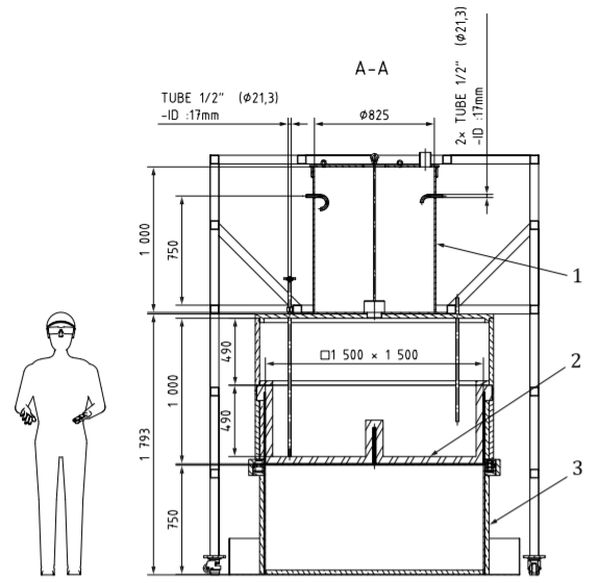

Для проведения испытаний использовали образец квадратной формы с центральной полкой, внутренние размеры 1500×1500×500 мм. Образец выполнили из углеродистой стали толщиной 10 мм. Центральную полку толщиной 20 мм и глубиной 250 мм изготовили путем сваривания двух листов по 10 мм.

Рис. 1. Габаритные размеры испытательного стенда: 1 – выпускной резервуар; 2 – держатель образца; 3 – опора образца

На образец нанесли огнезащитное покрытие в следующем составе:

- грунтовка ТРИОКОР Мастик 4500 (ТУ 2312-006-20654749-2015) толщиной слоя 154,1 мкм;

- теплоизоляционный материал ТРИОТЕРМ 3500 (ТУ 20.14.63-035-40141638-2017) толщиной слоя 11 мм;

- армирующая сетка О3 (ТУ 13.96.16-279-40141638-2022) – один слой;

- теплоизоляционный материал ТРИОТЕРМ 3500 (ТУ 20.14.63-035-40141638-2017) толщиной слоя 6 мм;

- армирующая сетка О3 (ТУ 13.96.16-279-40141638-2022) – один слой;

- теплоизоляционный материал ТРИОТЕРМТМ 3500 (ТУ 20.14.63-035-40141638-2017) толщиной слоя 5,69 мм;

- финишное покрытие ТРИОКОР Финиш 5500 RAL 5003 (ТУ 20.30.22-038-40141638-2017) толщиной слоя 56 мкм.

В начале теста в короб заливается жидкий азот, его уровень поддерживается на высоте не менее 5 см на протяжении всего процесса. В случае испарения азот доливают. В ходе испытания термопарами, установленными по всей площади дна и стенок, фиксируется температура металла. Тестирование проводится либо до достижения критической температуры -49°С, либо завершается по истечении 60 минут. По результатам испытаний с материалами О3-Коутингс по истечении 60 минут средняя температура образца составила -36,67°С. При достижении критической температуры -49°С наблюдается процесс охрупчивания стали.

Рис. 2. Стенд для испытания на криогенный пролив по методике ISO 20088-1, собранный сотрудниками ВНИИПО МЧС России

Охрупчивание является наиболее опасным следствием изме нения физико-механических свойств материала (применительно к видам стали, имеющим объемно-центрированную кубическую решетку: углеродистым и малолегированным). Охрупчивание сдвигает область хрупкого разрушения в область положительных температур, резко снижает трещиностойкость и приводит к внезапному разрушению конструкции.

Изменение механических свойств, обусловленных развитием процессов охрупчивания, выражается, с одной стороны, в увеличении твердости материала и предела его текучести, с другой – в снижении вязкопластических показателей, показателей ударной вязкости и трещиностойкости. В различных нормативных документах используются различные предельные показатели, характеризующие процессы охрупчивания.

Испытание по ISO 20088-3

Испытание максимально приближенно демонстрирует возможный аварийный выброс под давлением криогенного сжиженного природного газа (СПГ).

Тест включает:

а) Начальный повышенный охлаждающий эффект из-за контакта жидкого азота с подложкой, создаваемой выбросом.

б) Локализованное воздействие, которое можно ожидать при выбросе криогенной струи.

При проведении теста есть сложность в связи с очаговым воздействием криогенной среды на материал, из-за чего возникают высокие риски растрескивания теплоизоляционного покрытия.

Образец для испытаний представляет собой фрагмент стальной двутавровой колонны сечения 50Б2 по ГОСТ 57837-2017 с приведенной толщиной метала (ПТМ) 5,835 мм и длиной 2500 мм. На образец нанесено защитное покрытие в следующем составе:

- грунтовка ТРИОКОР Мастик 4500 (ТУ 2312-006-20654749-2015) толщиной сухого слоя 88 мкм;

- теплоизоляционный материал ТРИОТЕРМ 3500 (ТУ 20.14.63-035-40141638-2017) толщиной сухого слоя 22,55 мм;

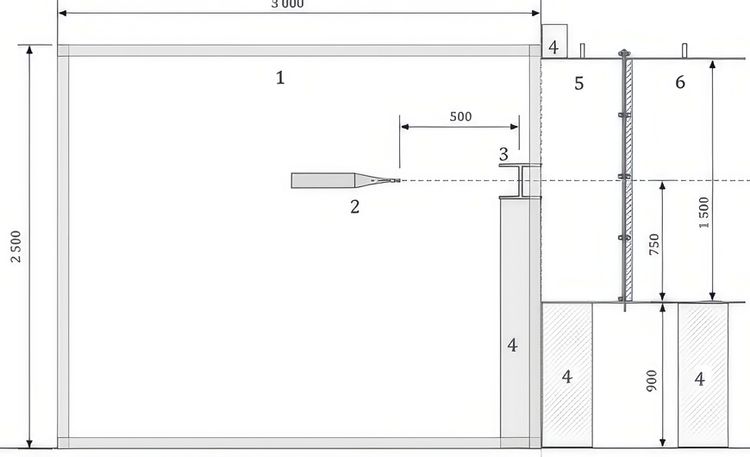

Из сопла, установленного на дистанции 500 мм от испытуемого образца, на протяжении 60 минут подается криогенная жидкость (жидкий азот) под давлением 8 (+0,8) Бар. В ходе испытания термопарами, установленными по всей площади балки, фиксируется температура металла.

Тестирование проводится либо до достижения критической температуры -49°С, либо завершается по истечении 60 мин. По результатам испытаний с материалами О3-Коутингс по истечении 60 минут средняя температура образца составила -29,55°С.

Рис. 3. Вид с боку

Рис. 4. Вид спереди

1 – экологическая камера; 2 – ствол для подачи жидкого азота; 3 – испытуемый образец; 4 – опора для образца (рециркуляционной и защитной камер); 5 – камера рециркуляции, изолированная на задней поверхности; 6 – защитная камера (опора и устойчивость)

Испытание по ISO 22899-1

Этот тест дает представление о том, как материалы пассивной огнезащиты будут работать при струйном пожаре. Выброс газа при испытании может быть значительно меньше, чем тот, который мог бы происходить в реальности. Однако отдельные тепловые и механические нагрузки, воздействующие на защитный материал от струйного огня, аналогичны крупномасштабным струйным пожарам, возникающим в результате выброса природного газа под высоким давлением.

Указанный метод был разработан для имитации некоторых условий, возникающих в реальном реактивном горении, и он не может точно воспроизвести их все. Тепловые и механические нагрузки не обязательно совпадают. Результаты теста не гарантируют безопасность, но могут быть использованы в качестве элементов оценки пожарного риска для конструкции.

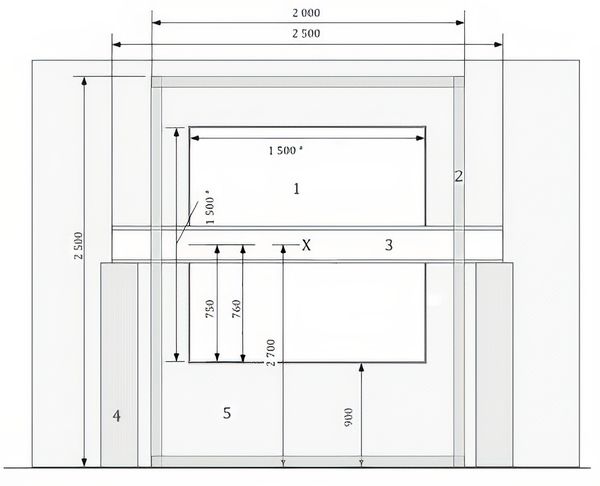

Для проведения испытания был использован образец квадратной формы с центральной полкой, внутренние размеры 1500×1500×500 мм. Образец выполнен из углеродистой стали толщиной 10 мм. Центральная полка толщиной 20 мм и глубиной 250 мм изготовлена путем сваривания двух листов по 10 мм.

На образец нанесено огнезащитное покрытие в следующем составе:

- грунтовка ТРИОКОР Мастик 4500 (ТУ 2312-006-20654749-2015) толщиной слоя 118,9 мкм;

- огнезащитный материал ТРИОФЛЕЙМ ЕР 8800 (ТУ 2313.029.20654749-2016) толщиной слоя 6,3 мм;

- армирующая сетка О3 (ТУ 13.96.16-279-40141638-2022) – один слой;

- огнезащитный материал – ТРИОФЛЕЙМ ЕР 8800 (ТУ 2313.029.20654749-2016) толщиной слоя 6,3 мм;

- финишное покрытие ТРИОКОР финиш 5500 RAL5003 (ТУ 20.30.22-038-40141638-2017) толщиной слоя 55 мкм.

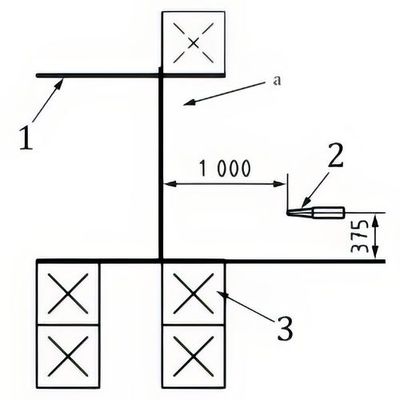

Из сопла, установленного на дистанции 1000 мм от испытуемого образца, на протяжении 60 минут подается технический пропан. Началом испытания и временем отсчета является момент наведения струи горящего пропана в заданную точку испытуемого образца. Наведение струи осуществляется после того, как из сопла будет выходить газообразный пропан с постоянным расходом 0,3 ± 0,05 кг/c. На протяжении всего испытания термопарами, установленными по всей площади дна и стенок, фиксируется температура металла. Испытание проводится либо до достижения критической температуры 500°С, либо завершается по истечению 60 минут По результатам испытания материалов О3-Коутингс по истечению 60 минут средняя температура образца составила 232,83°С.

Прочность стальной конструкции значительно снижается в диапазоне 400-600°C, а при нагрузке незащищенная конструкция практически мгновенно теряет устойчивость. В связи с этим на объектах повышенной опасности должны применяться конструкции, способные выдерживать высокие температуры и взрывную волну, то есть защищенные средствами огнезащиты.

Рис. 5. Испытуемый образец

Рис. 6. Испытуемый образец

Рис. 7. Схема установки сопла

По результатам проведения испытаний компания «О3-Коутингс» получила протоколы от Оренбургского филиала ВНИИПО МЧС России, подтверждающие эффективность материалов компаний для вышеуказанных сценариев.

Богатый опыт участия в реализации крупнейших инфраструктурных проектов в течение 13 лет позволили О3-Коутингс с успехом пройти испытания, которые еще не проводились в России. Несколько лет назад компания принимала участие в амбициозном арт-проекте на базе Ямал СПГ, где на поверхности резервуаров № 2 и № 4 был нанесен мурал покрытиями О3. Сегодня О3-Коутингс готовится приумножить результаты в новом проекте, который обещает быть еще масштабнее и значимее, чем арт-проект Ямал СПГ. Чтобы достичь такой позиции на рынке и стабильно удерживать ее, Компания О3 не жалеет времени, сил и средств, которые вкладывает в собственную инновационную лабораторию.