Надежность нефтегазового оборудования и методы термографии

Р. А. РОМАНОВ – к.т.н., директор по маркетингу и сбыту ООО «Балтех»

Современный уровень развития технологий предприятий нефтегазовой отрасли предъявляет высокие требования к надежности оборудования, повышению достоверности диагностических методов, а также к эффективной и экономичной эксплуатации данного оборудования.

Надежность оборудования базируется на обязательном применении новейших средств и методов диагностики и наладки энергомеханического оборудования, и требует комплексного подхода к решению инженерно-технических проблем.

Специалисты компании «Балтех» имеют большой практический опыт по комплексному обеспечению надежности энергомеханического промышленного оборудования и внедрению современных диагностических методов термографии, вибродиагностики и виброналадки (центровка и балансировка), а также трибодиагностке (анализ масел и смазок).

В ходе реализации практических внедрений диагностических и инструментальных средств на предприятия нефтегазовой отрасли, нами был разработан и внедрен комплексный подход к повышению надежности динамического оборудования согласно концепции «Надежное оборудование: 2010».

Данная концепция призвана упростить работы, связанные с эксплуатацией, ремонтом и диагностикой динамического оборудования начиная с организационных мероприятий и заканчивая тесным взаимодействием подразделений энергетиков, технологов и механиков с поставщиками и производителями оборудования, диагностических средств измерения и инструментов, обеспечивающих надежную эксплуатацию.

По данным статистики вибродиагностики динамического оборудования двадцати двух нефтехимических предприятий самыми распространенными являются проблемы расцентровки и дисбаланса, которые определяются вибродиагностическими и термографическими методами, проблемы подшипниковых узлов определяются трибодиагностикой, вибродиагностикой и тепловизионными методами, а проблемы фундаментов и качества ремонтов диагностируется лазерными системами выверки геометрии. Разбив все часто возникаемые задачи на категории физических основ производится разбивка дефектов и проблем, которые относятся в большинстве случаев к дефектам механической или электрической природы.

Надежность динамического оборудования во всем мире реализуется с помощью четырех форм технического обслуживания:

- реактивное (реагирующее) профилактическое обслуживание (РПО);

- обслуживание по регламенту или планово-профилактическое обслуживание (ППР);

- обслуживание по фактическому техническому состоянию (ОФС);

- проактивное или предотвращающее обслуживание (ПАО).

В европейских и развитых странах используются прогрессивные формы ПАО и ОФС, а в России и странах СНГ регрессивные РПО и ППР.

Принимая во внимание, что все методы технической диагностики, используемые в мировой практике, очень тесно граничат с теорией вероятности и имеют теоретическую достоверность 92-96%, а практическая достоверность любого метода технической диагностики находится в диапазоне 80-90%, нашими специалистами были сделаны выводы, что для повышения достоверности диагностики и локализации дефекта необходимо использовать несколько методов технической диагностики (например, термография и вибродиагностика или трибодиагностика) или несколько разных научных методик одного направления технической диагностики (например, термографические методы преобразования и анализа теплограмм) применительно к приводам насосов (электродвигателям).

Данная аппаратура (тепловизоры) и методы обработки тепловых фотографий объектов (термограмм) дают широкие возможности для исследовательских работ и разработки методик в будущем. Динамическое оборудование (например, приводной электродвигатель) выбрано в качестве примера сложного объекта, в котором могут протекать физические процессы, вызванные совокупностью природы возникновения (механической, электродинамической, тепловой и др.).

Методы термографии, используемые на сегодняшний день применительно к электродвигателям, не дают достоверный диагноз по причине малой статистики, не большой рандомизации и относительно малого количества исследовательских методик, поэтому в наших исследовательских работах опираясь на статистические методы анализа ранжируются два класса состояния электродвигателей во время эксплуатации (I-годные, II-не годные).

Для электрооборудования существуют «Нормы испытания» тепловизионными методами согласно РД 34.45-51.300-97, а для диагностики электродвигателей регламентирующая документация отсутствует, поэтому первичной задачей ставится расчет необходимого количества измерений n и расчет границ статистически возможных значений максимальной температуры для n измерений.

Преимуществами тепловизионной диагностики с помощью тепловизоров серии BALTECH TR является:

- проведение технического контроля (диагностики) дистанционно в рабочем режиме оборудования;

- безопасность персонала при проведении измерений;

- не требуется отключение оборудования (бесконтактный контроль);

- не требуется специальных помещений и подготовки рабочего места;

- большой объем выполняемых диагностических работ за единицу времени;

- возможность определение дефектов на ранней стадии развития;

- диагностика широкого класса энергомеханического оборудования;

- малые трудозатраты на производство измерений и диагностики.

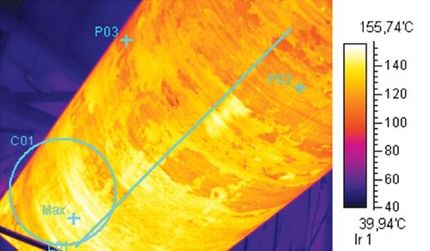

По общему тепловому полю объекта, исследуя термограммы мы можем точно определить температурные пятна tmax°С, tmin°С, дисперсию с точностью до 0,1°С, что косвенно говорит о перегретом элементе и с высокой вероятностью возможно локализовать дефект (рис. 1).

Рис. 1. Пример термограммы с критичными «тепловыми пятнами»

В наших исследовательских работах, связанных с разработкой методов термографии сложных объектов были впервые разработаны:

- методы и методики тепловизионной диагностики электромеханических систем по тепловому полю объекта;

- проведена классификация видов дефектов энергомеханического оборудования по степени их развития и разбиение их по критичности;

- с помощью математических моделей и статистического анализа выработаны рекомендации по фактическому подходу к обслуживанию и диагностике динамического оборудования;

- разработаны алгоритмы повышения надежности сложных объектов и совокупных элементов данного объекта.

Методы тепловизионной диагностики наиболее эффективны для энергомеханического оборудования: электродвигатели, предохранители, кабели, контакты соединительных кабелей и т. п.

Наиболее важным и дорогими являются приводы динамического оборудования (электродвигатели). Задачи тепловизионной диагностики электродвигателей могут решаться методами дисперсионного или дискриминантного анализа.

Однако об изменении температуры электродвигателя выше нормы в паспортах обычно указаны косвенные признаки, например, температура подшипникового узла или корпуса электродвигателя, что часто является уже следствием нагрева других элементов.

Перегрев корпуса электродвигателя свыше Δt=23° от номинальной температуры вызывает не только нагрев обмоток (ротора, статора), но и изменения коэффициента теплопередачи, и, как следствие, вытекание смазки.

Тепловизионный контроль выявляет перегрев элемента в начальной стадии до появления внешних изменений и опасности разрушения.

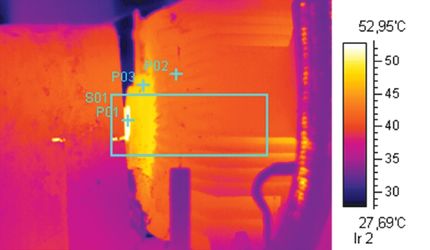

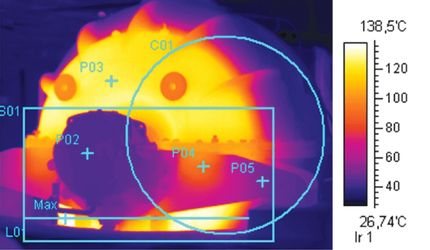

Перегрев дает на термограмме яркое пятно с локализацией температуры. Поэтому для диагностики ее технического состояния достаточен контроль максимальной температуры теплового поля (рис. 2). Для этого используют теплограмму, снятую при фокусировке тепловизора на исследуемый элемент, с той стороны, где он не заслонен другими объектами с нормалью не менее 600.

Рис. 2. Диагностика структурной модели теплового поля электродвигателя и вакуум-компрессора

При периодическом контроле каждого электродвигателя с момента начала его эксплуатации в памяти тепловизора сохраняются значения tmax, что позволяет фиксировать изменение температуры корпуса.

ВЫВОДЫ:

- Термографический метод диагностики является универсальным и эффективным методом оценки технического состояния и надежности нефтегазового оборудования.

- При проверке гипотезы минимального числа диагностических измерений и для оценки фактического технического состояния работающего оборудования достаточно пяти статистических измерений на данном объекте.

- В случае невозможности различить визуально тепловые изображения элементов перекрывающих друг друга должны использоваться методы автоматического анализа и обработки термограмм.

- Задачи тепловизионной диагностики могут решаться методами дисперсионного анализа с привлечением пакетов компьютерных программ Proton-Expert для обработки данных.