Повышение эффективности работы технологического оборудования и снижение затрат на обслуживание

Р. А. РОМАНОВ – к.т.н., директор по маркетингу и сбыту ООО «Балтех» (Санкт-Петербург)

Снижение затрат на техническое обслуживание и повышение уровня надежности технологического оборудования, являются основными и приоритетными задачами любого производственного предприятия. Очень часто руководители предприятий обращаются к консалтинговым компаниям для теоретического расчета необходимых ежегодных затрат на ремонт и диагностику технологического оборудования. При этом все необходимые знания для повышения эффективности и рентабельности производства есть у опытных специалистов этого предприятия.

В связи с оптимизацией технологических процессов, реструктуризацией всех секторов и внутренних подразделений производственных предприятий на первое место выходят два ключевых фактора – это используемое технологическое оборудование и система его технического обслуживания и ремонта (ТОиР).

Для нивелирования проблем и определения подходов к организации системы ТОиР предприятия необходимо определить ключевые факторы, обеспечивающие надежность и работоспособность технологического оборудования.

Согласно ГОСТ 28.001-83 целью системы ТОиР является управление техническим состоянием изделий в течении всего срока их службы (или ресурса до списания), позволяющее обеспечить заданный высокий уровень их готовности к использованию по назначению и работоспособности в процессе эксплуатации при минимальных затратах как времени, так и средств на выполнение ТОиР изделий.

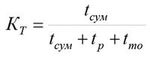

Усилия системы ТОиР должны быть направлены на повышение коэффициента использования оборудования, который согласно ГОСТ 13377-75 описывается следующим уравнением:

где:

tсум – наработка оборудования в часах;

tp и tmo – время всех простоев, вызванное необходимостью, соответственно, ремонта и обслуживания оборудования.

Логично предположить, что для того чтобы повысить коэффициент использования следует увеличить наработку и уменьшить время простоев оборудования при ТОиР. В тоже время качество проведенного обслуживания может уменьшить количество ремонтов, и соответственно качество проведенного ремонта влияет на продолжительность межремонтного интервала.

Способы реализации системы ТОиР обычно соотносятся к пяти различным категориям:

- Реактивное (реагирующее) профилактическое обслуживание (РПО);

- Обслуживание по регламенту или планово-предупредительные ремонты (ППР);

- Обслуживание по фактическому техническому состоянию (ОФС);

- Проактивное или предотвращающее обслуживание (ПАО);

- Концепция «Технологии надежности» (комплексный подход в решениях для повышения надежности и обслуживания промышленного оборудования).

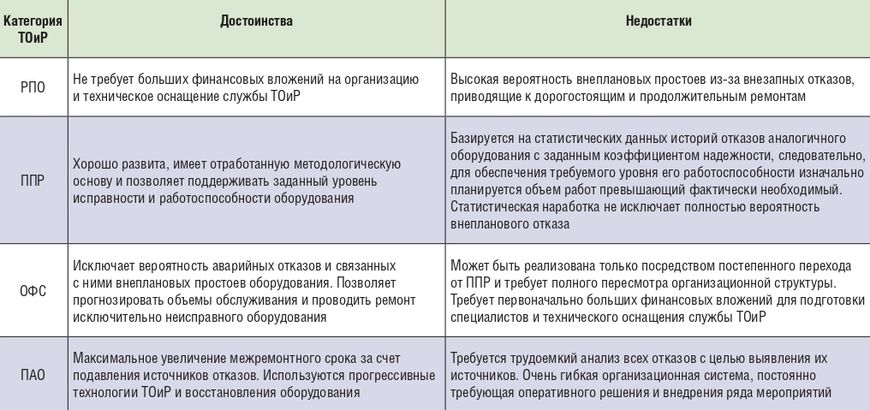

Из сводной табл. 1 видно, что у каждой из представленных категорий ТОиР есть свои достоинства и недостатки.

Таблица 1. Достоинства и недостатки различных категорий ТОиР

Как показывает практика, не существует предприятий, использующих только одну из представленных стратегий управления системой ТОиР. Более того, переход от системы ППР к системе ОФС сопряжен с перестроением всей структуры ТОиР, во многих случаях приводит к обратному эффекту – «скатыванию» к ППР. Причина этого заключается в несогласованности планирования действий отдельных подразделений предприятия, нехватке специально подготовленного персонала и слабом техническом оснащении ремонтных служб.

Сам переход на передовые формы ТОиР (ОФС и ПАО) невозможен без постановки грамотной службы технической диагностики. Неверно также утверждение, что идея ОФС состоит в устранении отказов оборудования путем выявления имеющихся или развивающихся неисправностей только по результатам измерения и анализа вибро-акустических характеристик. Системы ОФС и ПАО должны основываться на обязательном использовании целого ряда методов диагностики и распознавания технического состояния, которые в сочетании позволяют определить весь спектр дефектов и неисправностей, возникающих в технологическом оборудовании.

Концепция «Надежное оборудование» это концептуальный подход к постановке эффективной системы ТОиР оборудования базирующийся на глубоком исследовании, как физических причин аварийных отказов оборудования, так и выявлении пробелов в организационной структуре системы ТОиР. Внедрение данной концепции состоит из 6 основных этапов. Каждый из перечисленных ниже этапов основан на решении проблем (задач) предыдущего уровня с целью наиболее полной его проработки.

Этап 1. Выявление проблемы

Определение общей проблемы повышения надежности оборудования является основополагающим этапом ее решения. Глубина подхода на данном этапе определяет экономический эффект от внедрения настоящей концепции. Индивидуальный подход к решению проблемы определяется набором инструментов, используемого для ее выявления и исследуемых ключевых моментов.

В качестве инструментов может быть использована комплексная оценка положения, проведенная подготовленными техническими аудиторами собственной группы надежности (отдел технической диагностики и неразрушающего контроля (ТДиНК)), либо оценка, проведенная специалистами подрядной сервисной организации.

В качестве исследуемых ключевых моментов может быть произведен профессиональный аудит:

- общего технического состояния оборудования;

- видов повторяющихся отказов/сбоев работоспособности оборудования;

- уровня технологий и средств, используемых для ТОиР оборудования;

- уровня квалификации штатного персонала или подрядной организации;

- особых моментов реализуемой на предприятии категории ТОиР;

- уровня общей эффективности предприятия, включая производительность оборудования, затраты на закупку запчастей и ТОиР;

- общего уровня производственной культуры и наличие системы качества;

- системы закупки, транспортировки и складского хранения оборудования и др.

Этап 2. Разбиение проблемы на составляющие

После выявления степени общей проблемы повышения надежности оборудования, проводится ее разбивка на составляющие по каждому из исследуемых ключевых моментов. Результатом данного этапа является выявление слабых мест структуры системы ТОиР предприятия в целом (например, документирование и паспортизация).

Этап 3. Определение стратегии и план решения проблемы

Стратегия решения проблемы повышения надежности оборудования определяет степень и уровень локализации опасных моментов. Она может быть частичная (удаление только наиболее проблемных аспектов) либо полная (комплексная).

Важно определить, что подлежит корректировке: причина или следствие проблемы и/или что устранять в первую очередь. Стратегия и план решения проблемы определяется предприятием на основе предложения аудиторов отдела ТДиНК.

Этап 4. Выбор надежных средств технических решений и разработка программы повышения квалификации специалистов

Выбор средств технических решений определяется целесообразностью их использования на основе расчета экономического эффекта от их внедрения. При расчете необходимо руководствоваться выбранными критериями и требованиями к уровню надежности (например, выбрать аппаратуру с более высоким коэффициентом надежности). Выбор средств технических решений определяется предприятием на основе предложений опытных технических специалистов данного предприятия и концепции, разработанной группой технических аудиторов.

Разработка внутреннего стандарта менеджмента качества предприятия или отдела, стандарта надежности и периодическая аттестация по стандарту «Технологии надежности» должны проводиться (по рекомендации нашей компании) на основе процессного подхода. В первую очередь необходимо утвердить блок-схему взаимодействия подразделений предприятия, определить ответственных за надежность, утвердить должностные инструкции и полномочия. Самое главное должны быть четко определена политика обеспечения надежности и ресурсы всех подразделений предприятия.

Этап 5. Комплексное решение проблемы

На основе 3-го и 4-го этапов программы формируется комплексное решение проблемы повышения надежности технологического оборудования. Если предприятие сертифицировано по системе менеджмента качества, то менеджерам, отвечающим за качество продукции необходимо сделать коррекцию во внутреннем руководстве по качеству с учетом требований технического подразделения (например, отдела главного механика или главного энергетика).

Внедрение комплексного решения или сертификация по стандарту «Технологии надежности» происходит при помощи аттестованных внутренних или внешних аудиторов.

Этап 6. Контроль результатов внедрения программы

Процесс оценки уровня надежности оборудования, корректировка и внедрение улучшений должно происходить с утвержденной периодичностью независимо от достижения поставленного уровня надежности.

Удовлетворенность потребителя (внутренний потребитель оборудования – это технологи) от внедрения программы должно иметь самую важную роль, именно поэтому очень важен контроль, анализ и улучшение результатов по повышению надежности оборудования.

Вся концепция должна внедряться в соответствии с требованиями технического надзора в области экспертизы промышленной безопасности опасных производственных объектов (при наличии технического надзора).

За основу реализации концепции «Технологии надежности» должен быть взят коллектив отдела ТДиНК.

ВЫВОДЫ

Снижение затрат на обслуживание и повышения уровня надежности технологического оборудования возможно реализовать с помощью многих прогрессивных стратегий ТОиР. Из опыта компании ООО «Балтех» самое главное вначале четко определить цели и задачи оптимизации производства, например, снижение финансовых издержек, создание оптимальной сервисной стратегии или повышение надежности работы технологического оборудования.

Процессы внедрения улучшений на предприятиях являются бесконечными и необходимыми, но только привлекая собственный опыт и статистические данные всех подразделений можно получить оптимальные результаты и быть конкурентно способным на рынке.