Отечественные решения по автоматизации добычи природного газа и нефти

Л. И. БЕРНЕР – д.т.н., профессор, генеральный директор АО «АТГС»

А. А. КОВАЛЕВ – к.т.н., заместитель генерального директора по развитию АО «АТГС»

С. А. ЛАВРОВ – заведующий отделом АСУТП АО «АТГС»

А. В. РОЩИН – к.т.н., Первый заместитель генерального директора по производству АО «АТГС»

В статье представлены решения по автоматизации процессов добычи природного газа, конденсата и нефти, в том числе вновь разработанные или модернизированные АО «АТГС» в период 2017-2022 гг. Рассмотрен перевод решений по телемеханизации скважин на полностью импортозамещенную платформу СТН-3000-Р и внедрение различных инновационных разработок для повышения эффективности и надежности эксплуатации промыслов.

Ключевые слова: процессы добычи природного газа, конденсата и нефти; АСУТП, контролируемый пункт, импортозамещение, системы телемеханики

Решения по автоматизации добычи газа и нефти

Автоматизация процессов добычи природного газа, нефти, газового конденсата является одной из важнейших задач для предприятий группы «Газпром» и независимых компаний.

АО «АтлантикТрансгазСистема» (АО «АТГС»), специализируясь практически с момента создания на решениях по телемеханизации территориально-распределенных объектов, создало систему телемеханики скважин и кустов газовых скважин (КГС) на базе комплекса СТН-3000 собственного производства [1]. Контролируемые пункты на базе СТН-3000 применяются в составе систем телемеханики кустов газовых скважин на промыслах дочерних обществ ПАО «Газпром»:

- Заполярном месторождении (ГП-1С, ГП-2С, ГП-3С) ООО «Газпром добыча Ямбург»

- Таб-Яхинском (ГП-10), Ен-Яхинском (ГП-11), Северо-Уренгойском (ГП-15) и Песцовом (ГП-16) месторождениях ООО «Газпром добыча Уренгой»

- промысловых трубопроводах и кустах скважин Оренбургского НГКМ (ООО «Газпром добыча Оренбург»);

- ООО «Газпромнефть-Оренбург», ОАО «Севернефтегазпром» (Южно-Русское месторождение),

- АО «Сибнефтегаз» (Береговое месторождение) и др.

В 2005 году на объектах Заполярного месторождения предприятия «Ямбурггаздобыча» телемеханика газовых скважин СТН-3000 успешно прошла приемочные (межведомственные) испытания ПАО «Газпром» (на момент испытаний – ОАО «Газпром»).

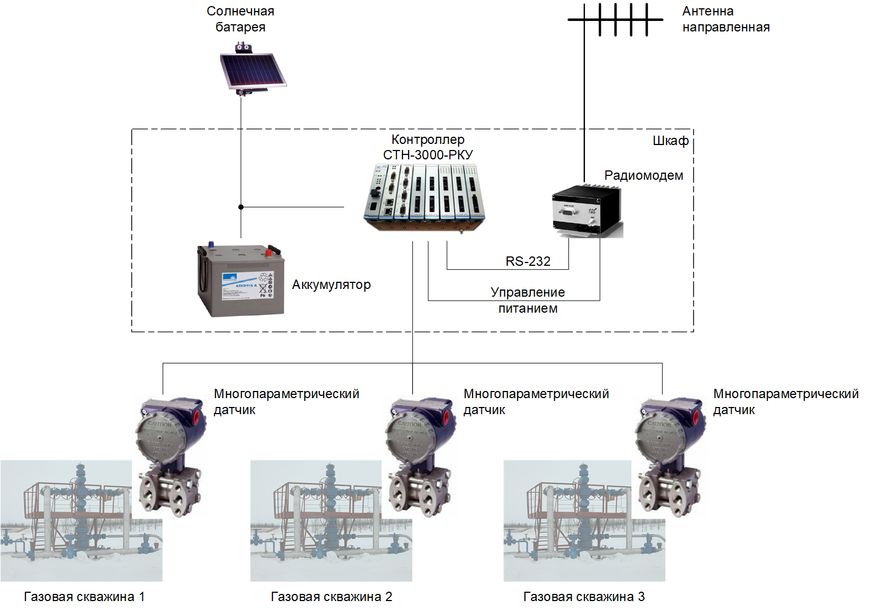

Практически все внедренные системы продолжают работать и сегодня, демонстрируя надежность технических решений СТН-3000 и их устойчивость к суровым условиям эксплуатации. Среди внедрений – ряд контролируемых пунктов с возобновляемыми источниками электропитания (КП с ВИЭ) на базе солнечных батарей [2]. Находящиеся в эксплуатации с 1999 года КП Северного купола Уренгойского месторождения продолжают использовать солнечные батареи как источник, подтверждая возможность применения ВИЭ за Полярным кругом.

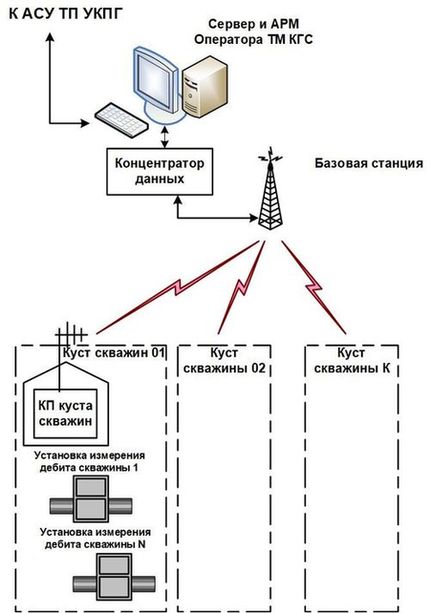

Структура унифицированного решения на базе СТН-3000 для телемеханизации кустов газовых скважин показано на рис. 1, решение с ВИЭ для неэлектрофицированных кустов скважин – на рис. 2.

Рис. 1. Структура унифицированного «классического» решения ТМ КГС на базе СТН-3000

Системы телемеханики промысловых объектов обеспечивают сбор и передачу в реальном времени достоверной информации о параметрах работы скважин на уровень диспетчерских систем. Это позволяет организовать эксплуатацию месторождения оптимальным с точки зрения геолого-технологических показателей образом, а также своевременно выявить нештатные и аварийные ситуации и принять меры по их предотвращению. При наличии клапана-регулятора возможно дистанционное управление дебитом скважины на основе выданных геологом рекомендаций. Дистанционное управление запорной арматурой позволяет быстро остановить скважину в аварийной ситуации. Современный уровень автоматизации предполагает нормирование подачи метанола (для предотвращения образования гидрата) и выполнение других регулирующих функций. Телемеханика промысловых трубопроводов нацелена на выявление и локализацию нештатных ситуаций. Дистанционно измеряемые параметры работы трубопровода также используются при планировании режимов работы промысла.

Рис. 2. Решение для неэлектрофицированных скважин на базе СТН-3000

Телемеханизация не была единственным решением, разработанным и развиваемым АО «АТГС» для газодобывающих предприятий. В 2000-х гг. одновременно с телемеханизацией межпромыслового коллектора (МПК) – уникального объекта общей длиной трубопроводной системы более 500 км – была создана и внедрена в эксплуатацию система поддержки принятия решений (СППР) [3], помогающая диспетчеру при аварийных ситуациях на коллекторе.

Интеллектуальное решение, использующее экспертную систему, модель трубопроводной сети и другие технологии, в 2010 году было удостоено премии ПАО «Газпром» в области науки и техники. Спустя 15 лет система работоспособна, сопровождается службами эксплуатации и разработчиками, база знаний экспертной системы и настройки модели находятся в актуальном состоянии.

Отметим также автоматизацию скважин сборных (или газораспределительных, ГРП) пунктов подземных хранилищ газа (ПХГ). Во многом эксплуатация ПХГ схожа с газовыми промыслами, при этом режимы подземных хранилищ газа более сложны с точки зрения геологии. Контроль работы каждой скважины в реальном масштабе времени, анализ ретроспективы работы скважины при различных условиях важны для специалистов, определяющих оптимальные по геолого-технологическим показателям режимы закачки и отбора газа. АО «АТГС» выполнено два больших проекта автоматизации – ИУС Карашурской ПХГ, в рамках которой реализовано АСУТП ГРП объемом 25 скважин и САУ двух сборных пунктов Ленинградского ПХГ. Кроме того, специалисты АО «АТГС» приняли участие в проектировании и вводе в эксплуатацию диспетчерской системы ООО «Газпром ПХГ», контролирующей, в том числе параметры работы более чем 3000 скважин всех российских подземных хранилищ газа.

Новые методы и алгоритмы

Для реализации усовершенствованных методов управления добычей нефти и газа были разработаны и внедрены на промысловых объектах различные инновационные решения. Большая часть новых разработок в 2017-2020 гг. проводилась на промыслах ООО «Газпром добыча Оренбург», отличающихся сложными условиями эксплуатации, исчерпанием и обводнением определенного числа скважин, и высоким содержанием серы в газе.

Среди реализованных проектов – контролируемые пункты (КП) с функциями автоматизированного управления двумя скважинами с разным пластовым давлением, работающие в один шлейф, а также система автоматизированного управления нефтяными скважинами с контролируемым газлифтным способом эксплуатации.

Контролируемые пункты системы телемеханики (СТМ) осуществляют контроль параметров газовых скважин с передачей параметров на пункт управления, а также управление кранами-регуляторами по заданному алгоритму в автоматическом режиме. При этом отработано решение по питанию КП СТМ от солнечной батареи, включая питание крана-регулятора (380 В).

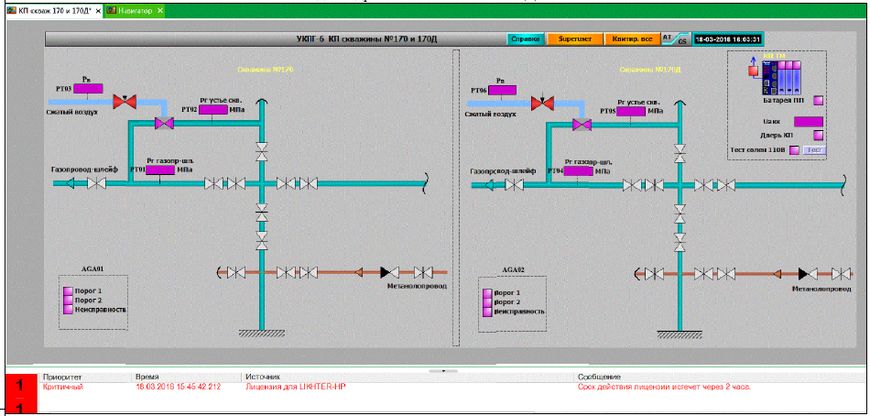

Экранная форма для контроля и управления двумя скважинами, работающими на один шлейф, показана на рис. 3. Целью внедрения СТМ является оптимизация технологического режима работы скважин за счет управления запорно-регулирующим клапаном для поддержания оптимального режима эксплуатации каждой из скважин – давления газа и дебита (объема добываемого газа).

Рис. 3. КП двух скважин, работающих на один шлейф

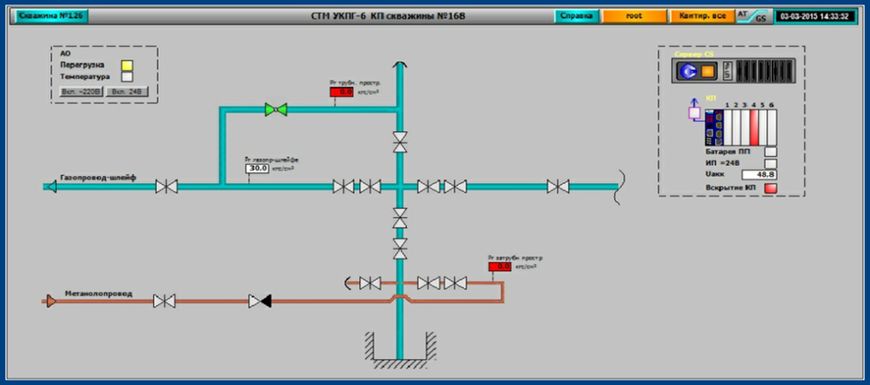

На рис. 4 представлены экранная форма управления обводненной скважиной, а также фотография варианта исполнения КП. Особенностью исполнения первого образца КП стала реализация подвижной конструкции, которую предполагалось перемещать по мере необходимости от одной скважины к другой. По мере эксплуатации от подвижной конструкции было решено отказаться, реализация алгоритма для последующих внедрений возлагается на «обычный» стационарный КП.

Рис. 4. КП обводненной скважины и экран АРМа диспетчера

Алгоритм работы – скважина отличается заводнением по мере добычи газа и нуждается в «отдыхе». Газ отбирается из скважины в определенном диапазоне давления. При снижении устьевого давления скважины ниже заданного геологом порога автоматика закрывает регулятор, и скважина переходит в режим «накопления» давления газа. При превышении заданного порога давления ситуация рассматривается как аварийная, отбор газа также прекращается.

На промысловых объектах ООО «Газпром добыча Оренбург», отличающихся высоким содержанием серы в добываемом газе, были внедрены пилотные образцы разработанного специалистами АО «АТГС» электронного автомата аварийного закрытия крана (ААЗК) СТН-3000-Р-ААЗК [4]. Устройство обеспечивает автоматическое закрытие крана при превышении заданной скорости падения давления газа в газопроводе до/после крана. Тем самым предотвращается потенциальная утечка сероводородосодержащих газов, представляющих огромную опасность для окружающей среды и жизни людей и животных. В 2020 году была проведена необходимая сертификация СТН-3000-Р-ААЗК, в том числе в СДС ИНТЕРГАЗСЕРТ.

Новое решение: СТМ КГС на базе СТН-3000-Р

Новое время поставило новые задачи и потребовало современных решений. В 2014-2016 гг. была разработана новая система телемеханики СТН-3000-Р, полностью базирующаяся на российских компонентах. Аналогичная система СПУРТ-Р была создана для реализации пунктов управления и диспетчерских систем [5]. После успешных приемочных испытаний согласно Регламента ПАО «Газпром» и получения сертификатов в СДС ИНТЕРГАЗСЕРТ решения на базе СНТ-3000-Р и СПУРТ-Р стали поставляться заказчикам, в том числе на предприятия по добыче углеводородов. С целью включения СТН-3000-Р в реестр оборудования, разрешенного к применению на объектах ПАО «Газпром» (раздел «АСУ технологического комплекса газового промысла») в качестве системы телемеханики кустов газовых скважин (СТМ КГС) АО «АТГС» по согласованию с ПАО «Газпром» в настоящее время проводятся приемочные испытания на объектах Оренбургского газоконденсатного месторождения (ОГКМ, эксплуатирующая организация ООО «Газпром добыча Оренбург»).

В ходе испытаний проверяется решение СТМ КГС для контроля и управления различными объектами газового промысла, а именно:

- газовыми скважинами (кустами газовых скважин);

- газоконденсатными скважинами;

- нефтяными скважинами;

- пунктами (площадками) переключающей аппаратуры (ППА);

- установками электрохимзащиты от коррозии (ЭХЗ);

- системами энергоснабжения линейных потребителей.

Для комплексной проверки возможностей СТН-3000-Р было принято решение испытать КП КГС с использованием как «традиционных», так и современных методов организации связи и электропитания. Для выполнения перечисленных условий в состав опытного образца СТМ КГС включены два контролируемых пункта:

- на нефтяной скважине №558н УКПГ-10 со стационарным питанием и спутниковой системой связи с вышестоящим пунктом управления;

- на газовой скважине №168 УКПГ-6 с УКВ-связью и возобновляемым источником электропитания (ВИЭ) на базе солнечной батареи.

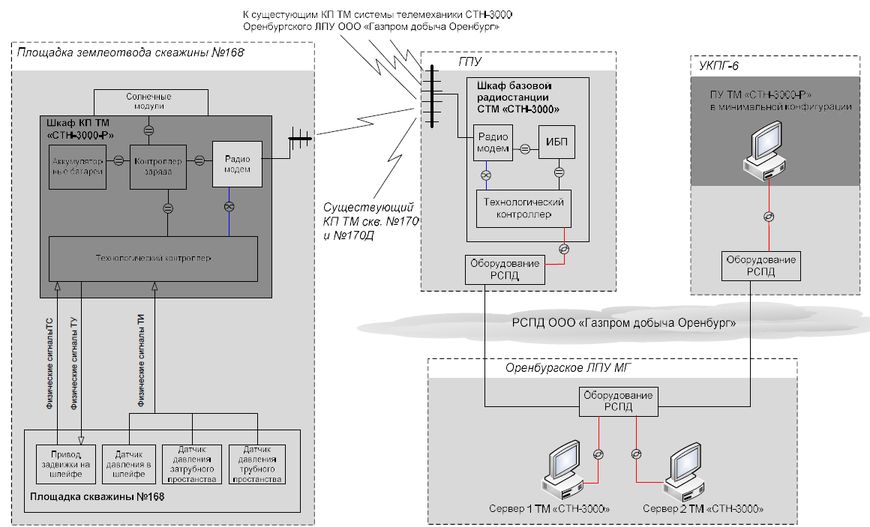

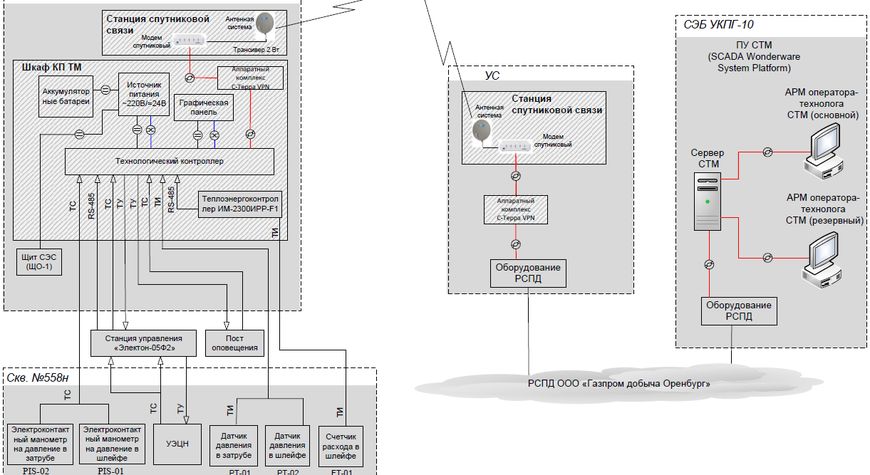

Структурные схемы опытных образцов КП КГС представлены на рис. 5 и 6.

Рис. 5. Схема автоматизации и подключения КП скважины 168 (газовая)

Рис. 6. Схема автоматизации и подключения КП скважины 558н (нефтяная)

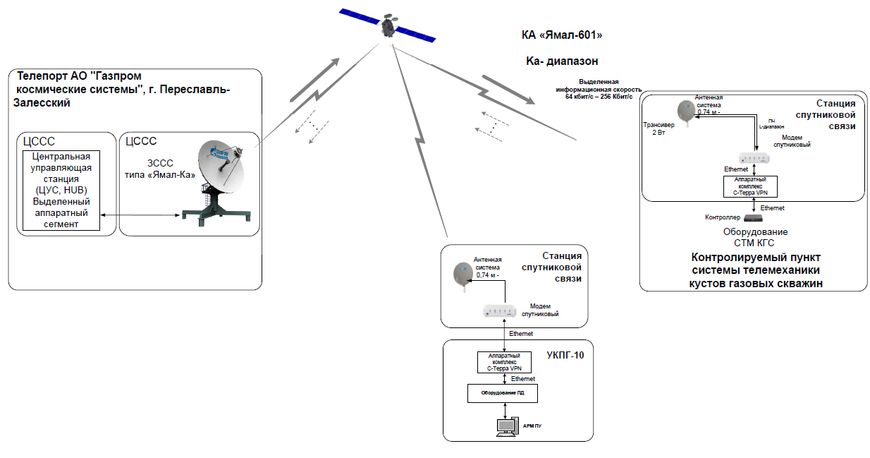

Схема организации связи через спутник, проработанная и реализуемая совместно с ООО «Газпром космические системы», показа на рис. 7.

Рис. 7. Схема связи через спутник (решение ООО «Газпром космические системы»)

Функциональность КП СТМ КГС СТН-3000-Р соответствует современным требованиям ПАО «Газпром» и определяется техническим оснащением и общим уровнем автоматизации скважины (куста скважин). В «минимальном» варианте КП обеспечивает контроль основных параметров потока газа и их передачу на уровень диспетчерского пункта. В расширенном варианте реализуется не только комплексный контроль установленного на скважине оборудования, но и регулирование дебита скважины, управление системой катодной защиты, запорной арматуры и другими устройствами как в штатном, так и в аварийном режимах.

КП СТМ во взаимодействии с пунктом управления реализует полный контроль всех параметров работы скважины или куста скважины, при наличии технической возможности осуществляет регулирование дебита скважины, подачу метанола для предотвращения гидратообразования, управляет работой электрохимзащиты, дистанционно производит отключение скважины в аварийных ситуациях. В целом объем автоматизации и реализуемые алгоритмы определяются на этапе проектирования исходя из технических возможностей, уровня оснащенности скважины или куста скважин, наличия потребности в специальных методах управления (как то управления скважиной с высоким уровнем заводнения и т. п.).

Автоматизация установок комплексной подготовки газа

Телемеханизация скважин и других территориально-распределенных объектов промыслов – одно из основных направлений работы АО «АТГС» в области добычи нефти, газа и газового конденсата. В последние годы специалисты компании перешли на более «высокий» уровень в иерархической системе автоматизации промысла, начав выполнять работы по АСУТП установок комплексной подготовки газа (УКПГ) – сложных технологических комплексов (фактически мини-заводов), осуществляющих первичную очистку и подготовку природного газа к транспортировке и потреблению. Для автоматизации УКПГ применяются распределенные системы управления (DCS). АО «АТГС» освоена партнерская система Дельта-В, являющаяся функциональным аналогом распространенного комплекса зарубежного производства, программное обеспечение которого включено в единый Реестр российских программ и баз данных.

Рис. 8. КП скважины в ходе испытаний

В 2020-2021 гг. АО «АТГС» совместно с партнерами выполнило работы по модернизации АСУТП УКПГ-31 путем замены устаревшей версии системы Delta-V на современную локализованную версию. Специалисты АО «АТГС» осуществили проработку технических решений по модернизации системы, выполнили работы на объекте по установке, настройке, наладке и внедрению новой версии программного обеспечения.

Работы проводились без остановки основного технологического процесса добычи газа и газового конденсата. Выполнив данный проект, специалисты АО «АТГС» получили дополнительный опыт по современному подходу к автоматизации газовых промыслов. Диспетчерская УКПГ показана на примере диспетчерской АО «Ачимгаз» на рис. 9.

Рис. 9. Диспетчерская УКПГ АО «Ачимгаз»

Заключение

АО «АТГС» продолжает активно развивать решения для автоматизации добычи углеводородов, основываясь на программно-техническом комплексе собственного производства СТН-3000-Р. Данный комплекс, построенный на российских компонентах, продолжает «традиции» СТН-3000, в том числе в области создания систем телемеханики кустов скважин и других промысловых объектов. СТН-3000-Р устойчива при работе в сложных климатических условиях (рабочие температуры: -50°С...+70°С без обогрева и принудительной вентиляции), обладает хорошими коммуникационными возможностями и высокими вычислительными способностями при низком энергопотреблении. Комплекс позволяет реализовать системы телемеханики с возобновляемыми источниками электроэнергии, применять различные средства связи, реализовывать сложные алгоритмы обработки информации и автоматического регулирования промыслового оборудования.

Специалисты АО «АТГС» осваивают инновационные направления в развитии систем телемеханики, разрабатывают решения на уровне комплексных АСУТП установок промысловой подготовки газа, а также реализуют функциональность управления процессами добычи газа, нефти и газового конденсата в составе диспетчерских систем. В планах работ на ближайшие годы – активное включение систем моделирования и искусственного интеллекта в процесс управлением добычей, реализация систем поддержки принятия диспетчерских решений для добывающих компаний и многие другие разработки.

ЛИТЕРАТУРА:

- Бернер Л. И. Системы АО «АТГС» для телемеханизации и диспетчеризации добычи и транспорта газа. Опыт эксплуатации и перспективы развития // Газовая промышленность. – 2019. – №4.

- Бернер Л. И., Горбунов В. Г., Лавров С. А., Рощин А. В. Применение возобновляемых источников энергии в АСУТП добычи и транспорта нефти и газа // Информационные технологии в науке, образовании и управлении: труды межд. конф. IT + S&E`16

- Никаноров В. В., Омельянцев М. А., Марченко С. Г., Бернер Л. И., Зельдин Ю. М. Применение методов искусственного интеллекта для повышения эффективности диспетчерского контроля и управления газотранспортной системой // Газовая промышленность. – 2021. – Спецвыпуск № 2.

- Лавров С. А., Рощин А. В., Зиновьев В. В. Применение автомата аварийного закрытия крана электронного типа на базе СТН-3000-Р на объектах повышенной опасности // Автоматизация в промышленности. – 2017. – №4.

- Рощин А. В., Тимофеев Р. Ю. СТН-3000-Р – реализация программы импортозамещения компонентов системы телемеханики СТН-3000 производства АО «АтлантикТрансгазСистема» // Автоматизация в промышленности. – 2017. – №4.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №4/2023

Статья в формате pdf →