Мал, да удал.

Новая модификация газокомпрессорных установок «ЭНЕРГАЗ»

К. В. АВИЛЕНКО –

заместитель руководителя

Департамента реализации проектов ООО «ЭНЕРГАЗ»

Группа компаний ЭНЕРГАЗ вывела на рынок востребованную на сегодня модификацию газодожимного оборудования – малые газовые компрессорные установки. МГКУ обладают комплексом преимуществ в своем эксплуатационном сегменте.

В сообществе ТЭК утвердилась традиция – решение нестандартных технологических задач доверять инженерным коллективам, многократно проверенным в деле. Опыт реализации специальных проектов подготовки и компримирования различных типов газа сосредоточен и постоянно наращивается в Группе ЭНЕРГАЗ.

ПРОШЛИ ПРОВЕРКУ В ДЕЛЕ

За 12 лет работы в сегменте технологического оборудования газоподготовки ЭНЕРГАЗ заявил и утвердил себя как высокопрофессиональная инженерная корпорация. Теперь это группа компаний, которые под единым брендом согласованно осуществляют проектирование, производство, поставку, ввод в эксплуатацию и сервисное обслуживание модульных установок подготовки и компримирования газа для нефтегазового комплекса, электроэнергетики, машиностроения, химической, строительной и других отраслей.

Глубокое знание производства и инженерная ответственность за качество своих проектов стали за эти годы повседневными принципами – нормой жизни всего коллектива.

Наработан комплекс уникальных инженерных решений по эффективному применению технологического оборудования последнего поколения на крупных электростанциях, объектах малой энергетики, автономных центрах энергоснабжения промышленных предприятий, на объектах сбора и транспортировки ПНГ, энергоцентрах собственных нужд месторождений, объектах специального назначения (испытательные стенды газовых турбин и учебно-технические центры).

Группа ЭНЕРГАЗ продолжает активно наращивать уникальный организационный и инженерный опыт, накопленный при реализации 150 проектов на территории 36 регионов России и стран СНГ. С 2007 года поставлено и введено в действие 280 газокомпрессорных станций и пунктов подготовки газа (еще 10 установок готовятся к пуску).

В электроэнергетике они работают в сопряжении со 186 газотурбинными и газопоршневыми агрегатами суммарной мощностью 6 270 МВт, в нефтегазовой отрасли – подготавливают попутный нефтяной и природный газ на 46 месторождениях.

Установки «ЭНЕРГАЗ» действуют совместно с энергоагрегатами ведущих отечественных и мировых производителей: «ОДК-Газовые турбины» и «ОДК-Сатурн», «ОДК-Пермские моторы» и «ОДК-Авиадвигатель», Казанское и Уфимское моторостроительные производственные объединения, «Невский завод», «Русские газовые турбины», «Силовые машины», Alstom, Turbomach, Centrax, Solar, Pratt&Whitney, Rolls-Royce, Kawasaki, Cummins, Wartsila, Siemens, General Electric.

МГКУ – СЕРИЯ КОМПАКТНЫХ МАЛЫХ КОМПРЕССОРОВ

Необходимо отметить, что номенклатура производимого и поставляемого нами оборудования постоянно расширяется. Например, мы вывели на рынок новую модификацию газодожимной техники – малые газовые компрессорные установки. Это новое предложение уже востребовано.

Назначение МГКУ «ЭНЕРГАЗ»:

- сбор и транспортировка попутного нефтяного газа на месторождениях с небольшими запасами углеводородов;

- подготовка топлива для турбин небольшой мощности на объектах малой энергетики;

- снабжение топливным газом генерирующего оборудования автономных центров энергоснабжения промышленных предприятий (фото 1);

- обеспечение технологических потребностей нефтегазохимических и иных производств.

Фото 1. МГКУ «ЭНЕРГАЗ» в составе энергоцентра Минского комбината силикатных изделий

Изготовление МГКУ (фото 2) ведется с учетом современных стандартов производства и эксплуатации газокомпрессорного оборудования.

Фото 2. Малая газокомпрессорная установка на этапе сборки

Установки разрабатываются по специальным (индивидуальным) проектам и обладают комплексом преимуществ в своем эксплуатационном сегменте:

- транспортировка стандартными грузовыми автомобилями;

- небольшие затраты на предпусковую подготовку;

- минимальный срок ввода в эксплуатацию;

- низкие эксплуатационные и сервисные издержки;

- доступная цена.

Реализованное инжиниринговое решение дает возможность не только эксплуатировать агрегаты в стационарном режиме, но и последовательно использовать одну МГКУ на разных площадках. Важно отметить, что при перемещении установки на другой объект не требуется повторная пусконаладка.

Наши «малые» компрессоры могут функционировать на объектах без сложной инфраструктуры. Предусмотрен вариант подключения питающих линий при помощи гибких трубопроводов, что позволяет интегрировать МГКУ без переоборудования существующей системы газопроводов. При этом компрессорные установки спроектированы для длительной интенсивной работы и полностью автоматизированы.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ МГКУ

Основные конструктивные особенности компактных установок:

- простота и надежность конструкции;

- небольшие габариты и компактность элементов;

- возможность работы с минимальной производительностью; оптимизированная маслосистема.

Малые газовые КУ производятся и поставляются, как правило, в двух вариантах:

- внутрицеховое исполнение на открытой раме (рис. 1 и фото 3);

- блочно-модульное (контейнерное) исполнение (рис. 2 и фото 4).

Рис. 1. 3D-модель малой газокомпрессорной установки на открытой раме

Фото 3. МГКУ «ЭНЕРГАЗ» внутрицехового исполнения – компактный и надежный агрегат

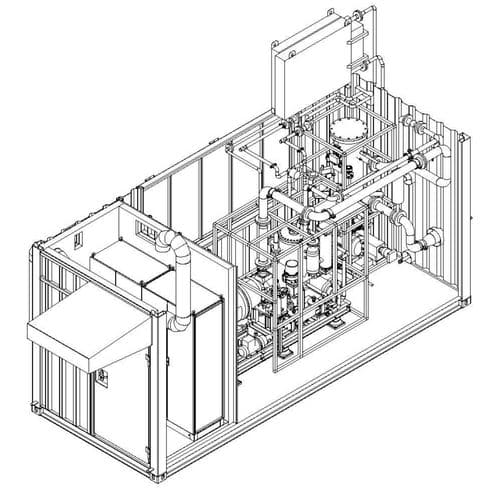

Рис. 2. Макет компоновки блочномодульной МГКУ в собственном укрытии

Фото 4. Малая КУ в контейнерном исполнении

Рассмотрим подробнее второй вариант, более распространенный на практике.

Блочно-модульная МГКУ представляет собой установку максимальной заводской готовности (коэффициент готовности при поставке > 98%), смонтированную в укрытии для защиты от осадков. КУ имеет минимальную необходимую комплектацию и оснащена только тем оборудованием, которое обеспечивает высокую надежность и длительную безотказную работу. Это дает возможность сохранить размеры укрытия равными стандартному двадцатифутовому морскому контейнеру (6100 x 2440 x 2590 мм) с общим весом порядка 4 000 кг.

Данное преимущество делает МГКУ легко перевозимой при помощи стандартных грузовых автомобилей и позволяет быстро провести монтаж и запуск установки на месте эксплуатации.

Компрессорный агрегат

Основной элемент установки – винтовой маслозаполненный компрессор, в качестве привода используется электродвигатель.

Компрессор и основные узлы установки размещены внутри собственного кожуха, оснащенного электрическими подогревателями воздуха. Это обеспечивает необходимые рабочие параметры в укрытии и снижает эксплуатационные затраты.

Специальное исполнение агрегата делает приемлемой его эксплуатацию в тяжелых климатических условиях, без оснащения дополнительными системами безопасности и жизнеобеспечения.

При перекачивании небольших объемов газа применяется нестандартное конструктивное решение, при котором компрессор располагается внутри сосуда, выполняющего одновременно функции сепаратора газомасляной смеси, образующейся после компримирования, и маслобака. Данное техническое решение позволяет существенно снизить габариты МГКУ.

ЭНЕРГАЗ ввел или готовит к пуску 290 установок подготовки и компримирования газа

Магнитная муфта

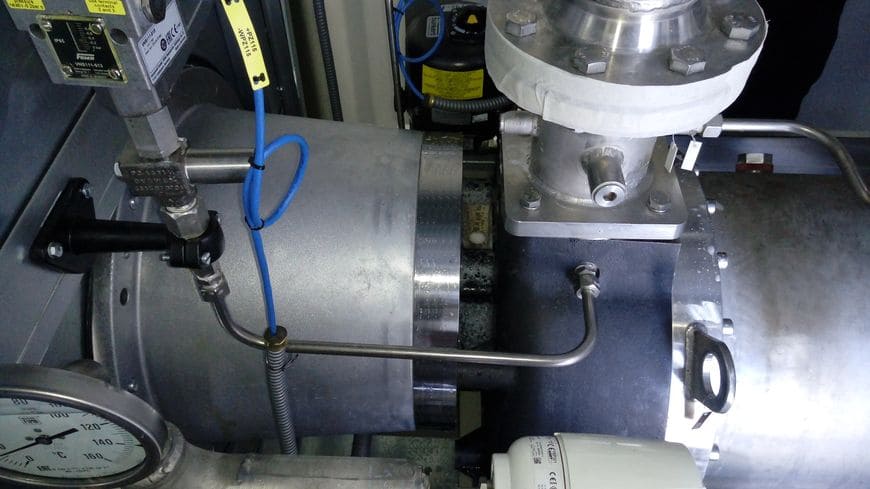

Еще одна конструктивная особенность МГКУ «ЭНЕРГАЗ» – бесконтактное сопряжение привода и компрессора за счет использования магнитной муфты (фото 5).

Фото 5. Бесконтактное соединение двигателя и компрессора посредством магнитной муфты

Это инженерное решение дает малым установкам дополнительные преимущества:

- отсутствует необходимость высокоточной центровки двигателя и компрессора, что приводит к сокращению времени на ввод оборудования в эксплуатацию и его последующее техобслуживание;

- не используется механическое торцевое уплотнение, так как приводной вал компрессора закрыт герметичным кожухом, а магнитная муфта работает без непосредственного контакта вращающихся элементов;

- обеспечивается максимальная герметичность компрессора.

Регулирование производительности

К числу наиболее важных можно отнести инженерные решения в части регулирования производительности МГКУ. Расход газа может контролироваться в диапазоне от 0 до 100% от номинального. Для этого применяются два следующих технических решения:

- регулирование производительности с помощью перепуска газа на вход компрессора;

- регулирование производительности с помощью изменения частоты вращения компрессора.

Регулирование частоты вращения привода компрессора обеспечивает плавное бесступенчатое регулирование производительности компрессора в диапазоне 15–30%...100%, а для обеспечения контроля производительности в нижнем диапазоне они комбинируются с системой рециркуляции газа, которая также позволяет максимально быстро и корректно реагировать на резкое изменение нагрузки при переходных режимах работы сопряженного газоиспользующего оборудования.

Данные методы управления производительностью КУ имеют целый ряд существенных преимуществ:

- система регулирования производительности автоматически устанавливает загрузку в зависимости от давления газа в подводящем трубопроводе, что позволяет установке работать в условиях, когда давление и расход газа на входе могут изменяться;

- при уменьшении производительности пропорционально уменьшается потребляемая мощность двигателя, обеспечивается понижение потребления электричества на собственные нужды КУ;

- процесс полностью автоматизирован и не требует участия оперативного персонала в регулировании работы оборудования.

Основными компонентами системы являются цифровой контроллер, байпасный клапан с электрическим приводом, частотный преобразователь главного электродвигателя.

Одна МГКУ может последовательно эксплуатироваться на разных площадках без повторной пусконаладки

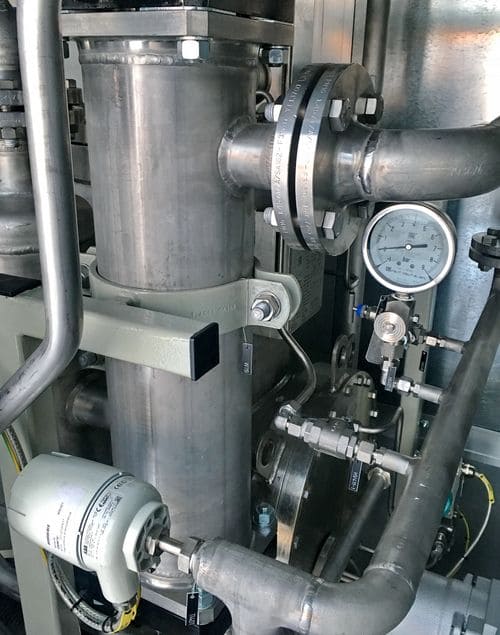

Система фильтрации и сепарации

Внутри блокмодуля МГКУ в собственном кожухе размещен высокоэффективный входной скруббер (фото 6), укомплектованный необходимым измерительным и мониторинговым оборудованием, а также узлом автоматического дренажа конденсата.

Фото 6. Входной фильтр-скруббер

Двухступенчатый коалесцирующий фильтр предназначен для удаления из газового потока твердых частиц и жидких фракций. Степень очистки газа достигает 100% для загрязнений величиной более 20 микрон и 99,98% для примесей размером от 10 микрон.

После сжатия газ в виде газо-масляной смеси поступает в сепаратор 1-й ступени, где происходит его отделение от масляного тумана. На линии нагнетания установлен газоохладитель (фото 7), который осуществляет отбой и удаление конденсата.

Фото 7. Газоохладитель МГКУ

При повышенных требованиях к чистоте газа, например, в проектах подготовки топлива для газотурбинных или газопоршневых агрегатов, устанавливается коалесцирующий фильтр 2-й ступени.

В итоге, система фильтрации МГКУ обеспечивает соответствие газа установленным проектным параметрам.

Система управления

Для управления компрессорной установкой предусмотрен отсек, который интегрирован в блок-модуль КУ и отделен от технологической части газонепроницаемой огнестойкой перегородкой (фото 8). Внутри отсека расположен шкаф с местной панелью управления, а также всеми электрическими и управляющими компонентами и оборудованием систем безопасности КУ. Контроль и управление осуществляется с местной панели или с САУ верхнего уровня объекта (при наличии такового).

Фото 8. Отсек системы автоматизированного управления интегрирован в модуль установки

Таким образом, МГКУ не требует специально выделенного персонала и полностью управляется собственным логическим контроллером, расположенным в шкафу управления. При регулировании производительности установки с помощью электропривода компрессора, частотный преобразователь главного двигателя также размещается в шкафу управления.

Малые компрессорные установки способны функционировать на объектах без сложной инфраструктуры

Маслосистема

Конструкция компрессора требует подачи смазочного масла (для обеспечения должного уплотнения, смазки и охлаждения рабочей полости) с давлением нагнетания. Эта особенность исключает использование маслонасоса и обеспечивает большую долговечность маслосистемы.

Из-за небольших размеров компрессорного блока и использования специальных картриджей в масляных фильтрах, заправка маслом и его расход настолько малы, что позволяют КУ работать буквально на одной бочке масла в течение 10 лет.

Приводы и охлаждение

Использование в малой КУ электрических приводов для обеспечения технологических процессов дает возможность обойтись без подключения дополнительного внешнего источника сжатого воздуха.

В МГКУ могут применяться два вида системы охлаждения. Первый представляет собой систему с замкнутым контуром водяного охлаждения масла и газа, а во втором случае охлаждение газа и масла осуществляется за счет окружающего воздуха. Выбор типа охлаждения зависит от особенностей эксплуатации оборудования и нацелен на максимальное облегчение и упрощение конструкции МГКУ.

ПРЕДПУСКОВАЯ ПОДГОТОВКА И ОБСЛУЖИВАНИЕ

Установки обязательно проходят предварительные (заводские) испытания с участием представителей заказчика, в ходе которых проверяется функционирование всех основных элементов – технологического, компрессорного, электротехнического оборудования. Тестируется система автоматизированного управления, маслосистема, срабатывание клапанов, целостность кабельных линий, плотность и герметичность КУ. Ввиду малой мощности МГКУ в рамках заводских испытаний возможно провести полноценный запуск установки в работу.

В целом каждая МГКУ является полностью автономной системой, готовой к использованию, и требует только подачи электричества, установки охлаждающего блока и подвода газовых коммуникаций.

Малые КУ не требуют специального фундамента – необходимы лишь ровная бетонная площадка и внешние подключения. Уникальные разработки, примененные при проектировании, значительно уменьшают объем монтажных и наладочных работ.

В период между наладкой и 72-часовой комплексной проверкой работоспособности в составе объекта специалисты ЭНЕРГАЗа проводят собственные (индивидуальные) испытания оборудования продолжительностью от 8 до 24 часов (фото 9).

Фото 9. Собственные испытания оборудования завершают этап пусконаладочных работ

На этапе подготовки к пуску наши сервисные инженеры выполняют обучение эксплуатирующего персонала (машинистов КУ), а в ходе работы – техническое обслуживание установок по согласованному с заказчиком графику. Упрощенная конструкция МГКУ сокращает количество обслуживаемых элементов и продолжительность ТО.

При необходимости специалисты выполняют модернизацию КУ, а также текущий или капитальный ремонт.

В Москве, Белгороде и Сургуте базируются мобильные инженернотехнические группы ЭНЕРГАЗа, там же расположены склады оригинальных запчастей. Это дает возможность своевременно проводить плановые мероприятия на объектах, оперативно реагировать на запросы при возникновении нештатных ситуаций, в кратчайшие сроки и в полном объеме поставлять комплектующие и расходные материалы.

МГКУ «ЭНЕРГАЗ» сочетают в себе ряд оригинальных конструктивных особенностей и инженерных решений

РЕСУРС И НАДЕЖНОСТЬ

Компрессорные установки спроектированы и производятся для режима интенсивного применения. Опыт показывает, что при надлежащей эксплуатации и своевременном ТО ресурс и надежность агрегатов превышают показатели, приведенные ниже:

- наработка КУ на отказ – 14 000 часов;

- наработка САУ КУ на отказ – 25 000 часов;

- ресурс между ремонтами – 40 000 часов;

- назначенный ресурс (срок службы) – 20 лет;

- надежность в эксплуатации – 99%.

ПРИМЕР ВНЕДРЕНИЯ МГКУ

На Конитлорском нефтяном месторождении ПАО «Сургутнефтегаз» (Ханты-Мансийский АО) реализован проект по внедрению нового типа газового компрессорного оборудования для объектов нефтегазодобывающего комплекса.

По завершении опытнопромышленного этапа на площадке дожимной насосной станции №2 в штатную эксплуатацию введена малая газокомпрессорная установка (слева на нижнем фото). МГКУ вошла в состав ДКС низкого давления и предназначена для перекачивания попутного газа с входным давлением, близким к вакууму (0...0,09 МПа).

МГКУ производительностью 350 м3/ч осуществляет доочистку попутного газа концевой ступени сепарации, его компримирование и закачку в транспортный газопровод под давлением 0,85 МПа.

Выполненный проект подтвердил работоспособность и эффективность малых установок в климатических условиях Западной Сибири и его соответствие эксплуатационным требованиям, принятым на объектах компании «Сургутнефтегаз»

В целом, малые газокомпрессорные установки «ЭНЕРГАЗ» гарантированно отвечают существующим и перспективным технологическим потребностям различных объектов ТЭК и других отраслей промышленности.