Совершенствование проектных решений для повышения эксплуатационной надежности оборудования дожимной компрессорной станции

А. Н. ЕВДОКИМОВ – ведущий инженер производственного отдела по эксплуатации ДКС ОАО «Севернефтегазпром», EvdokimovAN@sngp.com

И. В. КРАВЧЕНКО – главный механик – начальник отдела ОАО «Севернефтегазпром», KravchenkoIV@sngp.com

Актуальным вопросом при добыче и подготовке к транспортировке газа газодобывающими предприятиями является обеспечение надежной и бесперебойной эксплуатации оборудования дожимных компрессорных станций, с целью исключения нештатных ситуаций на производстве, выполнения плановых показателей и контрактных обязательств по поставке газа потребителям. В настоящей публикации представлены технические решения, принятые на действующих объектах и планируемые к внедрению на новом объекте дожимной компрессорной станции Южно-Русского месторождения.

Ключевые слова: проектные решения, технические решения, газоперекачивающие агрегаты, газодинамические уплотнения, магнитные подшипники, страховочные подшипники.

Одним из приоритетных направлений производственной деятельности ОАО «Севернефтегазпром», владеющего лицензией на разработку Южно- Русского месторождения на Ямале, является эффективное применение инновационных разработок в системе технологического обслуживания оборудования, с целью оптимизации эксплуатационных затрат производства, а также усовершенствования аспектов промышленной и экологической безопасности.

На дожимных компрессорных станциях, как правило, применяются следующие виды оборудования: сосуды, работающие под давлением, запорно-регулирующая и предохранительная арматура, аппараты воздушного охлаждения, газоперекачивающие агрегаты и другое вспомогательное оборудование и трубопроводы.

Из-за специфики их работы наиболее часто подвержены различным неполадкам газоперекачивающие агрегаты.

На дожимном компрессорном цехе №1 (далее – ДКЦ №1) Южно-Русского месторождения ОАО «Севернефтегазпром» эксплуатируются восемь газоперекачивающих агрегатов (далее – ГПА) единичной мощностью 16 МВт, в составе центробежных компрессоров (далее – ЦБК) и газотурбинных установок ГТУ-16ПА (далее – ГТУ) на базе авиационных газотурбинных двигателей ПС-90ГП-2 (далее – ГТД).

Рис. 1. Газоперекачивающие агрегаты

На основании проекта разработки Южно-Русского месторождения в 2020 г. планируется ввод в эксплуатацию второй ступени компримирования, дожимной компрессорный цех №2 (далее – ДКЦ №2), в составе шести ГПА единичной мощностью 16 МВт (рис. 1).

По результатам научно-исследовательских и опытно-конструкторских работ 2013 г., на ДКЦ № 1 реализован опытный образец инновационной системы управления технологическими потерями газа (рис. 2) после сухих газодинамических уплотнений (далее – СГУ) с использованием газа на собственные технологические нужды производства с давлением в системе газопотребления ниже 0,25 МПа. Разработаны технические решения для использования газа после СГУ на объектах газо-потребления с давлением выше 0,25 МПа.

Рис. 2. Система управления технологическими потерями газа

Указанное решение было применено при проектировании и строительстве ДКЦ №1 (2-й этап) и применено при проектировании ДКЦ №2.

В 2013 г. после завершения исследовательских работ был оформлен итоговый отчет с анализом и интерпретацией всех данных для окончательного определения технического состояния ГТУ с ГТД (рис. 3) с изменением регламента обслуживания.

Результаты выполненных исследований позволили исключить из регламента технического обслуживания ГТУ, работы, проводимые через 1500 часов наработки, и периодичность технического обслуживания ГТУ увеличена разработчиком до 3000 часов наработки, что в свою очередь позволило оптимизировать эксплуатационные затраты, а также улучшить экологические показатели при эксплуатации ГТУ.

Рис. 3. Газотурбинный двигатель

Указанное решение было применено при проектировании и строительстве ДКЦ №1 (2-й этап) и применено при проектировании ДКЦ №2.

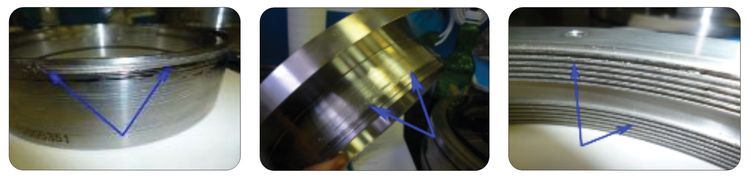

При эксплуатации ГПА на Южно-Русском месторождении в 2012 г. эксплуатационными службами выявлены множественные дефекты в виде задиров на статорных и роторных частях СГУ (рис. 4) и магнитного подвеса (далее – МП), а также замятие гребней лабиринтного уплотнения.

Рис. 4. Виды дефектов СГУ и лабиринтных уплотнений

С целью устранения возможных конструктивных недостатков роторной части опорных узлов, а также недопущения подобных несоответствий в последующих проектах, специалистами ОАО «Севернефтегазпром» совместно с разработчиком ЦБК разработан ряд мероприятий, необходимых для реализации, с целью определения конструктивных особенностей ЦБК влияющих на возникновение указанных дефектов.

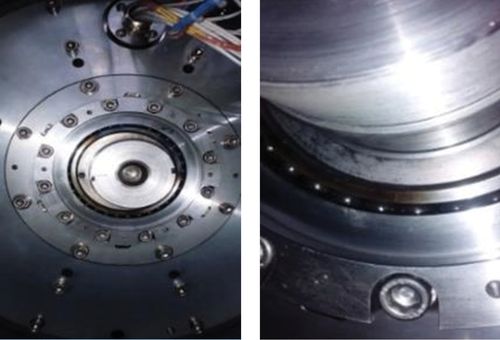

После выполнения разработчиком ЦБК указанных мероприятий на ЦБК были установлены страховочные подшипники (рис. 5) в крышки ЦБК. И при проведении пуско-наладочных работ ГПА на ДКЦ №1 (2-й этап) Южно-Русского месторождения были выполнены бросковые тесты, результаты которых подтвердили эффективность принятого технического решения по защите статорных и роторных частей компрессора при падении ротора на страховочные подшипники. Указанное решение применено при проектировании ДКЦ №2.

Рис. 5. Страховочные подшипники

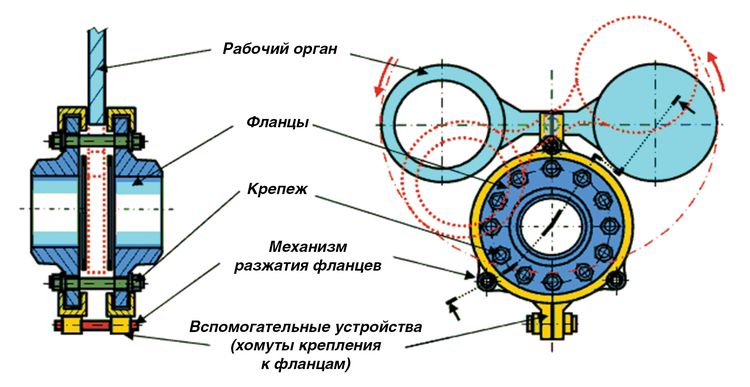

Так же при проектировании ДКЦ №2 на технологических трубопроводах применены стационарные отсечные устройства (далее – СОУ).

Применение СОУ (рис. 6) позволит решить следующие эксплуатационные технические проблемы:

- Быстрое и надежное перекрытие патрубков сосудов, работающих под давлением, для безопасного проведения гидравлических испытаний данных сосудов, профилактических осмотров данных сосудов, ремонтных огневых и газоопасных работ.

- Исключение повышенного давления при гидравлических испытаниях на запорные органы арматуры.

- Исключение попадания воды после проведения гидроиспытаний сосудов в основной контур.

- Компенсация температурных расширений в трубопроводах.

Рис. 6. Стационарное отсечное устройство

Все вышеуказанные технические решения запатентованы в ОАО «Севернефтегазпром» (рис. 7).

Популяризация результатов инновационной деятельности работников ОАО «Севернефтегазпром» является неотъемлемым элементом в формировании интеллектуальных преимуществ Общества, важным условием стабильного и динамичного развития.

Рис. 7. Патенты

В заключении необходимо отметить, что высокая эффективность разработанных, апробированных и внедренных с положительными результатами на Южно-Русском месторождении инновационных технических решений подтверждена заводами-изготовителями оборудования, позволяет применять их на промышленных объектах топливно-энергетического комплекса Российской Федерации.

ЛИТЕРАТУРА:

- Проектная документация 0333.060.001.2016/0007

- Руководство по эксплуатации газоперекачивающего агрегата ГПА-16ДКС-09 «Урал».

- Патент № 2536759.

- Патент № 171843.

- Патент № 156885.