УДК 621.8

Применение магнитных подшипников для роторных систем: преимущества и недостатки

Д. А. БОРЕЙКО – советник при ректорате по науке, к.т.н., доцент ФГБОУ ВО «Ухтинский государственный технический университет»

А. С. ПАВЛОВ – магистрант ФГБОУ ВО «Ухтинский государственный технический университет»

Снижение потерь в опорах быстровращающихся роторов и повышение их надежности является важной технической задачей. Одним из способов является модернизация и улучшение опорных узлов. Данные действия возможно выполнить путем выявления и сбора информации о недостатках, которые проявляются у элементов в процессе их эксплуатации. На сегодняшний день, накоплен обширный опыт использования магнитных подшипников в разных сферах промышленности. Анализ данного опыта позволяет увидеть слабые стороны магнитных подшипников и направить силы на решение и предотвращение проблем, связанных с ними. Это позволит положительно повлиять на показатели долговечности, энергоэффективности и экономичности в том числе у центробежных компрессоров, которые являются основным технологическим оборудованием в газовой отрасли.

Электромагнитные подшипники нашли широкое применение в газовой отрасли. В первую очередь они применяются в опорах компрессоров газоперекачивающих агрегатов (ГПА), которые выполняют функцию компримирования природного газа для его перекачки методом трубопроводного транспорта.

Газоперекачивающий агрегат разделен на ряд блоков, но за основной технологический процесс отвечает силой, где располагается турбоагрегат. Состоит он из газотурбинного двигателя и центробежного нагнетателя. Компрессор имеет в своем составе вал и опоры вала в виде подшипников. Долгое время использовались контактные подшипники с системой маслоснабжения. Их широкое применение в качестве опор компрессоров ГПА, помимо отсутствия альтернативных видов подшипников во времена строительства первых компрессорных станций, обосновано рядом положительных качеств. Среди них можно выделить следующие: высокая несущая способность, допускают относительно высокую скорость вращения, невысокие затраты при эксплуатации и ремонте и т. д.

Но у традиционных подшипников качения и скольжения есть целый ряд базовых недостатков. Во-первых, действие данных подшипников основано на физическом взаимодействии поверхностей, что влечет за собой неизбежный их износ, что негативно влияет на параметры надежности и долговечности. Для уменьшения влияния данного фактора используются смазочные материалы, в ГПА они представлены турбинным маслом и называются системой маслообеспечения. Благодаря данной системе удается минимизировать физические и тепловые нагрузки подшипника. Система масляного хозяйства несет за собой следующие проблемы: громоздкая система дополнительного оборудования и увеличенные затраты на ее обслуживание, высокие потери при работе агрегата на утечки, загрязнение окружающей среды и продукта перекачки, увеличение риска возгорания.

Преимущество магнитных подшипников над традиционными возрастает благодаря ужесточению экологических стандартов и взрывобезопасности оборудования в сфере транспортировки газа. Так как магнитные подшипники позволяют избежать приведенных выше проблем, внедрение данной технологии и ее распространение не является неожиданностью.

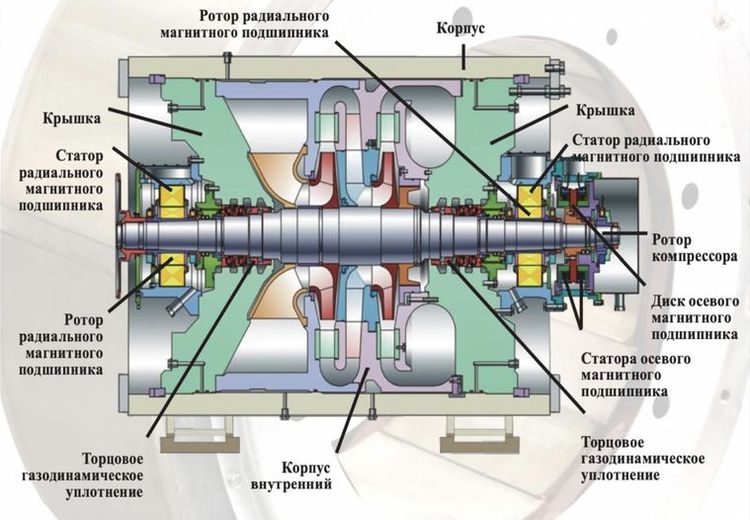

Учитывая распространенность и перспективность магнитных подвесов в нефтегазовой отрасли, основной анализ эксплуатации данной системы будет рассмотрен на примере центробежного компрессора 16ГЦ2-360/53-76МС0, предназначенного для установки в газоперекачивающие агрегаты мощностью 16 МВт серии «Урал». Компрессор является двухступенчатой турбомашиной с магнитными подшипниками и торцовыми газодинамическими уплотнениями (рис. 1).

Рис. 1. Конструкция центробежного компрессора с магнитным подвесом

Классификация магнитных подшипников разделяет их на активные и пассивные. Пассивные магнитные подшипники не имеют на сегодняшний день большого распространения, поэтому будет сделан акцент на активные. В активном магнитном подшипнике создается магнитное поле путем подачи переменного электрического тока на катушки электромагнита, что позволяет обеспечивать вращение ротора без физического контакта. Подача тока в обмотку подшипника регулируется системой автоматического управления, что позволяет выравнивать роторную систему в процессе работы. Совокупность магнитного подшипника и системы его управления составляют магнитный подвес ротора.

Конструктивно магнитный подшипник состоит из электромагнитов, расположенных в статоре подшипника, а роторная часть представлена металлическим валом. Помимо самого магнитного подшипника, необходимо отметить электронную систему управления. Совокупность данных элементов называется магнитным подвесом ротора. Как и остальные подшипники, магнитные могут воспринимать радиальные и осевые нагрузки.

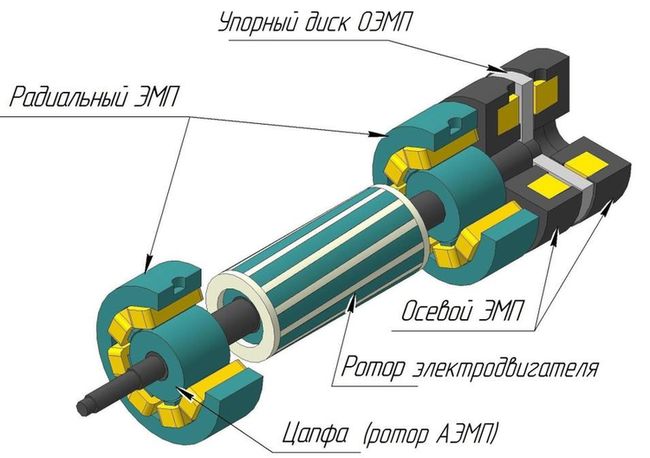

В стандартном исполнении для ограничения перемещений вала в разных направлениях достаточно двух радиальных электромагнитных подшипника и единого осевого (рис. 2).

Рис. 2. Конструкция магнитного подвеса ротора

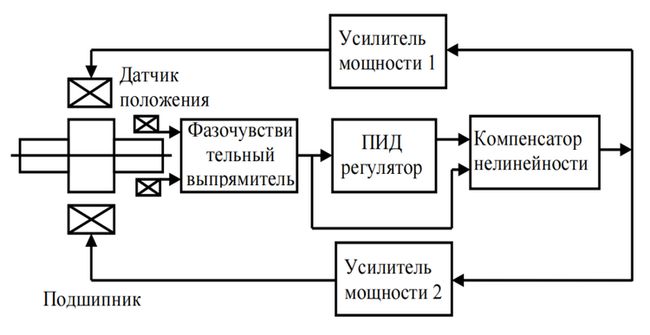

Система управления магнитным подвесом является автоматической и замкнутой. Она состоит из двух основных элементов, которыми являются блок датчиков и блок управления. Датчики, имеющие форму диска, установлены на самом валу машины, чтобы постоянно и в режиме реального времени выдавать сигналы положения ротора (рис. 3).

Рис. 3. Система автоматического управления магнитным подвесом

Блок управления принимает сигналы с датчиков и проводит сравнение с эталонным сигналом. Эталонный сигнал заключает в себе откалиброванное, центральное положение вала, в котором он должен находиться. Имея отклонение реального положения от установочного, вырабатывает корректирующий сигнал для выравнивания положения. Данный сигнал превращается в импульс, управляющий усилителями мощности, нагруженными на обмотки электромагнитов соответствующего направления. При протекании токов в обмотках между статором и ротором электромагнитов возникают силы магнитного взаимодействия, препятствующие отклонению ротора машины и возвращающие его в центральное положение.

Ошибки в работе системы управления электромагнитными подшипниками негативно влияют на всю систему магнитного подвеса, поэтому на его совершенствовании делается особый акцент. Проблемы в работе системы управления могут приводить к останову оборудования, что в том числе изнашивает страховочные подшипники.

Неустойчивость и рассогласование системы возникает, в основном, по причине сильного действия обратной связи. Из-за инерционных характеристик звеньев замкнутой системы сигнал обратной связи в режиме колебаний отстает от входного сигнала, что находится с ним в фазе, обычно это является причиной динамической неустойчивости. Поэтому совершенствование отказоустойчивости системы автоматического управления и моделирование движения ротора являются одним из основных направлений модернизации системы магнитного подвеса.

Для удержания ротора вала в нерабочем или аварийном положении в состав системы входят страховочные подшипники качения. Для обеспечения выполнения своих функций, между страховочным подшипником и ротором есть зазор, который в 2 раза меньше чем зазор между магнитным подшипником и ротором.

Потери на трение в АМП вызваны потерями на вихревые токи и перемагничивание в пакетах ротора. Эти потери меньше в 5-20 раз по сравнению с подшипниками качения и в 100-200 раз по сравнению с гидродинамическими подшипниками.

Резюмируя вышесказанное, перечислим основные достоинства и недостатки использования магнитных подшипников:

1. Недостатки магнитных подшипников: сложность управления магнитным подвесом и возможная неустойчивость работы системы автоматического управления; необходимость в страховочных подшипниках; необходимость внешнего источника электроэнергии; дороговизна в производстве и ремонте; нагрев обмоток статора, что увеличивает потери и может требовать систему охлаждения.

2. Достоинства магнитных подшипников: отсутствие механического износа и взаимодействия, что повышает ресурс устройства и позволяет применять их в точных измерительных приборах; возможность работы в широком диапазоне частот вращения валов; возможность работы в экстремальных условиях и средах; нет необходимости использовать смазывающие вещества, что исключает загрязнение перекачиваемого продукта; возможность создать герметичную машину; высокая энергоэффективность, грузоподъемность и экологичность; возможность демпфировать колебания резонансных частот, возникающие в турбоагрегатах в переходных режимах.

Подводя итог можно отметить следующее. Применение магнитных подшипников позволяет отказаться от контактных опор, что позволяет повысить ресурс и эффективность устройств. Но магнитные подшипники имеют ряд недостатков и на сегодняшний день внедряются новые конструктивные решения, как комбинированные магнитные подвесы, которые включают как активные, так и пассивные магниты таким образом, чтобы обеспечивать необходимую жесткость и управляемость подвеса.

Эксплуатация центробежных нагнетателей с использованием в качестве опор магнитных подшипников в перспективе позволяет достигнуть большего экономического эффекта в результате влияния следующих основных положительных качеств:

- повышения КПД агрегата и уменьшения расходов на электроэнергию;

- исключения системы маслообеспечения;

- повышения ресурса ГПА, уменьшения затрат на ТОиР;

- повышения готовности агрегата к пуску, сокращения времени пуска;

- повышения точности САУ дистанционного управления ГПА и сокращения затрат на персонал с переходом к малолюдным технологиям.

ЛИТЕРАТУРА:

- Автамонов В. А. Анализ работы газоперекачивающего оборудования при транспортировке метано-водородной смеси / В. А. Автамонов // Севергеоэкотех-2021: доклады XXII Международной молодежной научной конференции, Ухта, 17–19 марта 2021 года. – Ухта: Ухтинский государственный технический университет, 2021. – С. 289–291. – EDN GJVVQD.

- Анисимова С. Е. Исследование роли управленческих команд в повышении эффективности работы нефтегазового сектора экономики / С. Е. Анисимова, Д. Ю. Сериков // СФЕРА. Нефть и Газ. – 2023. – № 1(88). – С. 46–50. – EDN FLUVBR.

- Аппаратурное оснащение измерительных систем технической диагностики электроприводного оборудования / П. С. Шичев, И. Ю. Быков, Д. А. Борейко, Д. Ю. Сериков // Территория Нефтегаз. – 2022. – № 9–10. – С. 82–87. – EDN MDMWMV.

- Блинков И. О. Методика оценки функционирования организационно-экономического механизма при реализации инновационного процесса / И. О. Блинков, О. Г. Блинков, Д. Ю. Сериков // СФЕРА. Нефть и Газ. – 2020. – № 1(75). – С. 89–93. – EDN RAMCDU.

- Блинков И. О. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия / И. О. Блинков, О. Г. Блинков, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 4(112). – С. 48–51. – DOI 10.33285/ 1999-6934-2019-4(112)-48-51. – EDN XCGZWJ.

- Блинков О. Г. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения / О. Г. Блинков, С. Е. Анисимова, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 6(114). – С. 5–8. – DOI 10.33285/ 1999-6934-2019-6(114)-5-8. – EDN NAOLSZ.

- Борейко Д. А. Анализ существующих методик диагностики и неразрушающего контроля металлических конструкций нефтегазовых машин и агрегатов / Д. А. Борейко // СФЕРА. Нефть и Газ. – 2021. – № 2(81). – С. 76–79. – EDN UTKEDC.

- Борейко Д. А. Повышение эффективности оценки технического состояния нефтегазопромысловых конструкций нетепловыми пассивными методами диагностики: специальность 05.02.13 «Машины, агрегаты и процессы (по отраслям)»: автореферат диссертации на соискание ученой степени кандидата технических наук / Борейко Дмитрий Андреевич. – Ухта, 2015. – С. 22 – EDN ZPQTYZ.

- Володина И. Н. Повышение качества межотраслевых связей – важный фактор развития нефтегазовой промышленности / И. Н. Володина, С. Е. Анисимова, Д. Ю. Сериков // Проблемы экономики и управления нефтегазовым комплексом. – 2021. – № 4(196). – С. 28–33. – DOI 10.33285/1999-6942-2021-4(196)-28-33. – EDN KSCMVW.

- Крапивский Е. И. Физико–технические методы и средства диагностики оборудования при транспорте нефти и газа: учебное пособие / Е. И. Крапивский, М. Ю. Земенкова, Д. А. Борейко. – Тюмень: Тюменский индустриальный университет, 2020. – С. 229 – ISBN 978-5-9961-2205-9. – EDN LFSGFZ.

- Крюков О. В. Перспективы электромагнитного подвеса роторов газоперекачивающих агрегатов / О. В. Крюков // Вопросы электромеханики. Труды ВНИИЭМ. М.: Научно производственная корпорация «Космические системы мониторинга, информационно-управляющие и электромеханические комплексы» имени А. Г. Иосифьяна, т.154, 2016. – С. 12.

- Манираки А. А. Анализ методов модернизации промышленных предприятий / А. А. Манираки, Д. Ю. Сериков, Р. Ф. Гаффанов // СФЕРА. Нефть и Газ. – 2018. – № 5(67). – С. 28–32. – EDN POHCRF.

- Проблемы выбора методов процесса модернизации промышленных предприятий / А. А. Манираки, Д. Ю. Сериков, Р. Ф. Гаффанов, У. С. Серикова // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 1(109). – С. 28–33. – DOI 10.33285/1999-6934-2019-1(109)-28-33. – EDN YVOUKT.

- Сериков Д. Ю. Анализ внутренних сил трения при проведении исследовательских работ по оценке эффективности конструкции опоры скольжения кассетного типа / Д. Ю. Сериков, Д. Н. Левитский, А. С. Кузнечиков // Губкинский университет в решении вопросов нефтегазовой отрасли России: Тезисы докладов VI Региональной научно-технической конференции, посвященной 100-летию М. М. Ивановой, Москва, 19–21 сентября 2022 г. – Москва: Российский государственный университет нефти и газа (национальный исследовательский университет) имени И. М. Губкина, 2022. – С. 490–491. – EDN RQWRIZ.

- Серикова У. С. Обеспеченность ресурсами углеводородов – главный фактор социально-экономического и инфраструктурного развития российской Арктики / У. С. Серикова, Д. Ю. Сериков // СФЕРА. Нефть и Газ. – 2018. – № 1(63). – С. 106–112. – EDN QIIMVH.

- Спиридонов С. В. Математическое моделирование транспорта газа на базе смешанных вычислительных систем / С. В. Спиридонов, Д. Ю. Сериков // Строительство нефтяных и газовых скважин на суше и на море. – 2017. – № 8. – С. 32–36. – EDN ZCNEPF.

- Щеклеина И. Л., Угольников А. В., Стожков Д. С. Об активных магнитных подшипниках // Известия УГГУ. 2016. Вып. 4(44). С. 76–79.

- Щербань П. С., Хованский А. В. Современные проблемы модернизации системы автоматического управления бесконтактными электромагнитными подшипниками // Современные материалы, техника и технологии. 2020. Вып. 1(28). C. 66–76.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №3/2023

Статья в формате pdf →