Цифровая экосистема – прочный каркас газоперерабатывающего завода в 2023 году

Эффективная работа газоперерабатывающего завода (ГПЗ) и любого другого предприятия непрерывного цикла зависит от множества факторов. В их числе, в одном ряду с техническим оснащением и применяемыми технологиями переработки сырья, стоит специализированное программное обеспечение для управления производством. NAUKA практикует подход к организации автоматизированной информационной среды предприятия через внедрение комплекса взаимно интегрированных решений. Другими словами, посредством формирования цифровой экосистемы ГПЗ. В нее входят системы, выполняющие задачи учета и планирования производства, моделирования и оптимизации технологических процессов. Органично связанные друг с другом, эти системы позволяют обрабатывать большие массивы данных, сохраняя их актуальность и полноту, а также выполнять на их основе точный анализ. Результаты анализа в конечном счете помогают усовершенствовать каждый этап производственного процесса и способствуют принятию верных управленческих решений.

Базовые компоненты цифровой экосистемы ГПЗ от компании NAUKA

Прежде чем рассмотреть все составляющие цифровой экосистемы предприятия непрерывного цикла производства детально, поговорим о том, что их объединяет. Дело в том, что решения по производственному учету и планированию, равно как и системы для создания цифровых двойников технологических процессов, основаны на математических моделях, описывающих объекты и операции.

Взаимный обмен и впоследствии оперирование данными результатов расчета этих систем позволяют выстроить цифровую модель предприятия в целом. Иными словами, создается цифровой завод – динамичное, информативное и объемное отображение текущего состояния завода реального. Примечательно, что цифровой завод во многом интерактивен. Действительно, компьютерные модели органично объединяются в общую систему для решения поставленных задач, и изменения одной модели непременно отражаются на оставшихся. Теперь проникнем внутрь цифрового завода и посмотрим, из чего состоит его экосистема.

⬛ Система «Производственный учет»

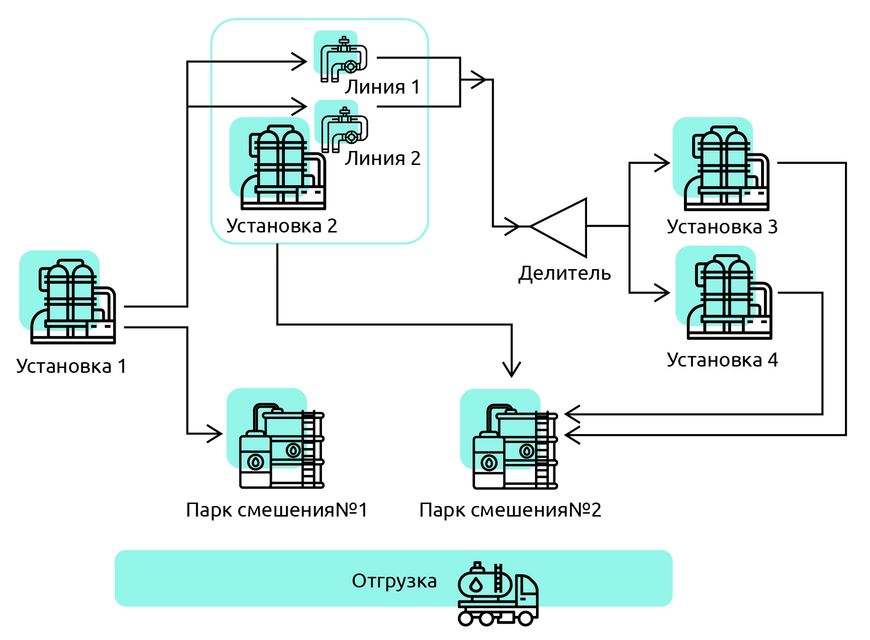

Потоковая модель, лежащая в основе системы, представляет собой совокупность технологических объектов и связей (рис. 1). В ней отражена топология предприятия. То есть характеристики всех объектов производства, а также их взаимосвязей. Таким образом, с помощью (потоковой) модели можно проследить производственную цепочку от сырья до готовой товарной продукции.

Рис. 1. Потоковая модель производства

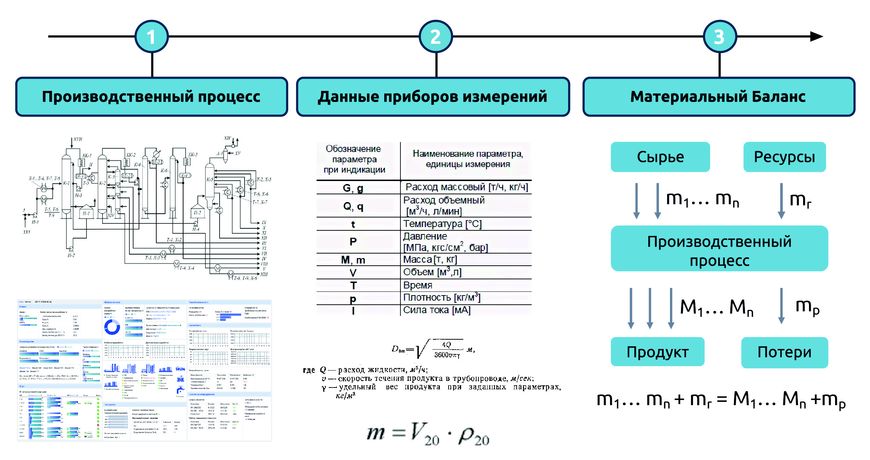

Исходной информацией для расчета по модели служат поступающие сведения о текущей схеме производства, данные приборов учета и лабораторного контроля технологических процессов (рис. 2).

Оперируя полученной информацией, «Производственный учет» решает следующие задачи:

- Расчет материального баланса переработанного сырья и полученных продуктов.

- Оценка затрат энергоресурсов.

- Сведение материальных балансов.

- Поиск и идентификация потерь.

Все это способствует достижению ключевой цели системы – получению достоверных данных об объемах переработки сырья, выработки товарных продуктов и потребления топливно-энергетических ресурсов.

Рис. 2. Последовательность расчета материального баланса в системе

Весьма полезной дополнительной функцией «Производственного учета» выступает контроль исполнения производственной программы. В этой части и прослеживается его связь с другим компонентом экосистемы ГПЗ – системой «Оптимальное планирование производства», в основе которой лежит та же потоковая модель.

⬛ Система «Оптимальное планирование производства»

Предназначена для расчета объемов выпуска продукции в соответствии с экономической составляющей и технологическими критериями, исходя из приоритетной задачи, стоящей на данный момент перед бизнесом. Например, повышение маржинальности производства, формирование определенной товарной корзины или увеличение объемов переработки сырья до максимума.

Любая из приведенных целей достигается с помощью математического решателя (солвера) собственной разработки специалистов NAUKA.

Для математического аппарата задается целевая функция, и при расчете в качестве факторов и ограничений учитываются следующие параметры производства:

- Объем и номенклатура сырья и товарных продуктов.

- Показатели потребления вспомогательных материалов.

- Технологические режимы работы с учетом вида сырья, графиков ремонтов установок и величины потерь.

- Величины переходящих запасов по периодам.

- Характеристики качества сырья, полуфабрикатов и товарной продукции.

- Рецептуры приготовления или смешения товарной продукции.

- Технико-экономические показатели деятельности ГПЗ в целом.

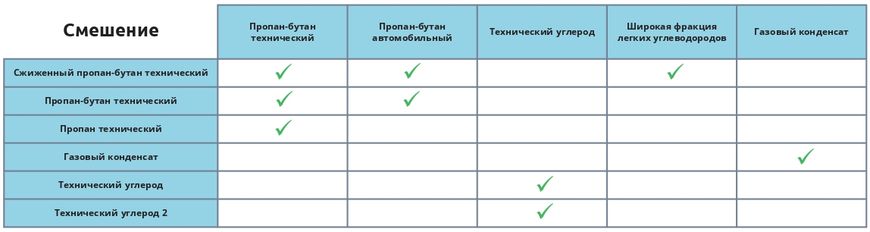

Решение позволяет распределять сырье в нужном объеме по производственным объектам и формирует оптимальную рецептуру смешения товарной продукции (рис. 3). В дополнение к этому систему можно использовать для формирования многопериодных планов с отдельным планом по отгрузке для каждого периода.

Рис. 3. Рецептура смешения для каждого типа товарной продукции

Несмотря на то что две описанные ранее системы основаны на одной математической модели, взаимодействуют они с ней по-разному. Если «Производственный учет» обрабатывает данные по факту получения готовой продукции, то «Оптимальное планирование производства» рассчитывает наилучшее будущее значение расхода для конкретного потока.

Важно отметить то, что в течение производственного процесса внутри объектов непрерывно происходят физико-химические изменения. Системы учета и планирования функционируют, опираясь на статистические модели установок. Чтобы дополнительно повысить точность планирования, важно брать в расчет и физико-химические явления. Для этого NAUKA разработала решение для моделирования технологических процессов и сделала его третьим компонентом экосистемы ГПЗ.

⬛ Система моделирования технологических процессов

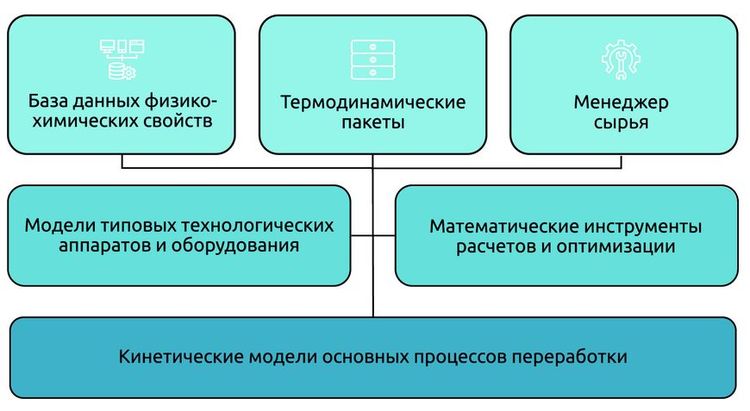

В ее основе лежит база данных физико-химических свойств более полутора тысяч индивидуальных химических веществ, их бинарных композиций, а также термодинамические пакеты в виде алгоритмизированных методик расчета параметров многокомпонентных многофазных смесей. Помимо этого, в системе содержатся математические модели типовых технологических аппаратов и каталитических процессов переработки углеводородного сырья (рис. 4).

Рис. 4. Структура системы

В результате моделирование технологических процессов расширяет возможности цифрового завода:

- Помогает находить оптимальные параметры режима работы установок в заданных условиях.

- Способствует увеличению выпуска продукции.

- Позволяет повысить качество целевых компонентов.

- Расширяет возможности анализа и прогнозирования показателей производства.

Дополнительно модели технологических процессов могут выступить инструментом оптимизации энерго- и ресурсопотребления на производственных объектах.

Таким образом, благодаря взаимной интеграции перечисленных систем, на ГПЗ осуществляются постоянные обработка и анализ колоссального объема разрозненных данных. Только так на современном непрерывном производстве может быть обеспечена грамотная работа с информацией: ее систематизация, типизация и ранжирование. Это повышает точность учета, планирования, оценки показателей производства и, как следствие, увеличивает его эффективность.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №5/2023

Статья в формате pdf →