Актуальность перехода на напорные системы прокачки внутри нефтебазы

Большинство видов нефтепродуктов и нефтей транспортируются железнодорожными (ж/д) цистернами от мест добычи до нефтеперерабатывающего завода (НПЗ), между НПЗ и от НПЗ до нефтебаз и складов хранения. От времени организации слива зависит эффективность использования ж/д цистерн. Слив нефтепродуктов осуществляется на сливо-наливных или сливных эстакадах.

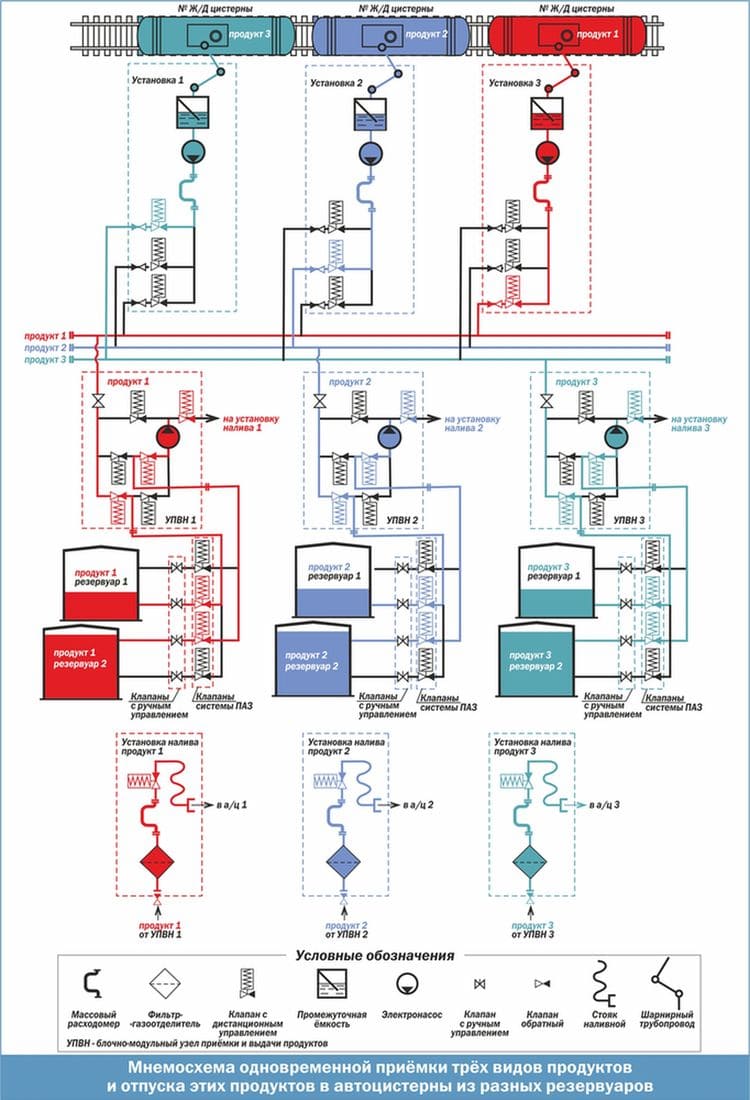

Технология слива осуществляется через донный клапан при открытой крышке заливного люка ж/д цистерны. Система приемки продукта из ж/д цистерн состоит из установок слива (по одной на каждую ж/д цистерну), присоединенных к сливным коллекторам различных продуктов, которые принимаются на конкретном объекте. Каждый коллектор, как правило, соединен отдельным трубопроводом с насосом, перекачивающим конкретный продукт в соответствующий резервуар. Каждый продукт перекачивается по отдельной гидравлической системе, состоящей из запорной арматуры от установок слива, обвязки насоса и резервуара.

Как правило, каждая гидравлическая система частично или полностью после приемки продукта откачивается при помощи самовсасывающих насосов. При откачке во внутренние полости трубопроводов попадает воздух, который способствует быстрому окислению металлических поверхностей, и уменьшает срок их службы. Внутренние полости трубопроводов не имеют антикоррозийной защиты в отличие от наружных. При очередном сливе ж/д цистерн гидравлическую систему необходимо заполнять при подключении установок слива гравитационным способом, на что требуется определенное время. В случае неполного заполнения трубопроводов перед насосом, последний будет работать с перебоями и кавитацией из-за попадания воздуха в рабочие органы.

При использовании централизованной насосной станции на нефтебазе диаметры всасывающих трубопроводов, в силу их большой протяженности, приходится применять больших размеров, а скорость продукта в них не более 1 м/сек. При централизованной насосной станции, все установки слива присоединяются к ж/д цистернам, открывается арматура присоединения к соответствующему коллектору, выдерживается время заполнения трубопроводов, при этом воздух из них выходит через цистерны. Для обеспечения быстрого заполнения трубопроводов коллектора, необходимо по краям коллекторных трубопроводов устанавливать трубы высотой на 1-2 м выше верхней точки ж/д цистерны с диаметром 80-100 мм и расширителем на конце.

При откачке продукта, в первую очередь сливается ж/д цистерна, наиболее близко расположенная к насосу и через нее может поступать в трубопровод воздух, который нарушает работу насоса. Для устранения этого явления, необходимо оперативно перекрывать соответствующую арматуру или снижать производительность насоса.

Описанная технология и системы слива нефтепродуктов формировались в течение двадцатого столетия в условиях дефицита определенного оборудования, и в настоящее время она имеет ряд недостатков, перечисленных выше.

Пример централизованной насосной станции на нефтебазе

Кроме того, необходимость применения запорной арматуры на установках УСН Ду 150-200 мм и трубопроводов больших диаметров 300-500 мм с соответствующей запорной арматурой, быстрый износ труб в результате коррозии, применение насосов большой производительности и соответствующей мощности 75-90 и более кВт, при больших фронтах слива влечет за собой установку больших энергетических мощностей.

Переход на напорные системы прокачки внутри нефтебазы позволит получить следующие преимущества:

- Применение блочно-модульных узлов приемки, перекачки и выдачи продукта позволит сократить количество трубопроводов и арматуры, стоимость оборудования и сроки монтажа;

- Применение повагонного учета при приемке продуктов по массомерам позволит повысить объективность и точность учета методом прямых измерений массы;

- Напорные системы позволят увеличить скорость прокачки продуктов и уменьшить диаметры трубопроводов и арматуры; Совместить по времени процессы приемки и отпуска продукта за счет исключения завоздушивания, которое имело место при скачивании из ж/д цистерн централизованными насосами большой производительности;

- Применение блочно-модульных узлов приемки, перекачки и выдачи продукта позволит построить более совершенную систему автоматизации управления объектами и учета продукта на базе программного продукта АРМ оператора слива-налива;

- Применение модульных узлов учета при приемке и выдаче продукта позволит применять единое поверочное оборудование – установки УПМ 2000;

- При применении модульных блоков упрощается построение системы ПАЗ нефтебазы, включающей в себя модули приемки, перекачки, выдачи, которые оснащены отсечными клапанами, автоматически закрывающимися после снятия напряжения питания. Также упрощается оснащение объектов датчиками загазованности, датчиками уровня продукта в резервуарах, уровня продукта в автоцистернах при верхнем и нижнем наливе, датчиками заземления, гаражного положения подвижных элементов;

- Отслеживание состояния электронасосов, клапанов, датчиков уровня заземления, загазованности, пламени и реакция на их изменение состояния производится ПЛК, запрограммированным на действие в различных ситуациях и регистрацию событий в реальном режиме времени;

- В итоге применения напорной технологии прокачки продуктов на нефтебазе будут получены следующие результаты: – увеличение скорости оборачиваемости продуктов;

– уменьшение количества резервуаров хранения;

– уменьшение количества обслуживаемых автоцистерн;

– уменьшение численности персонала;

– перевод в будущем на безлюдную работу нефтебаз;

– количество применяемых на нефтебазе электронасосов не увеличивается по сравнению с существующим, т. к. электронасосы с постов налива (установок АСН) переносятся на установки слива с ж/д цистерн, а количество электронасосов в блоках перекачки остается равным применяемым в стационарных насосных.

АО «Промприбор» проектирует и полностью комплектует оборудованием нефтебазы с применением напорной технологии перекачки продукта по трубопроводам от сливной эстакады до резервуаров и от резервуаров до установок верхнего и нижнего налива продукта в автоцистерны. Учет продуктов при приемке от ж/д цистерн или от автоцистерн повагонный обеспечивается при помощи комплектных измерительных установок типа АСН-15П1. Подача продукта от резервуаров до установок налива производится при помощи автономных насосных блоков с манифольдами.

Измерительные установки АСН15П1

Измерительные установки АСН-15П1 включают в себя шарнирный трубопровод dу = 100 мм, приемную емкость с датчиком уровня, электронасос-моноблок, массомер и распределитель продукта, состоящий из регулирующих отсечных клапанов в количестве от 1-го до 4-х, которые через обратные клапаны подключаются к коллекторным трубопроводам различных марок продуктов. Управление измерительными установками дистанционное от АРМ оператора и местное при помощи полевого контролера.

Поверка установок осуществляется при помощи поверочной установки УПМ-М 2000 методом слива по параметрам:

- точность измерения массы ±0,25%;

- точность измерения объема ±0,25%;

- точность измерения средней плотности ±0,5 кг/м3;

- точность измерения средней температуры ±0,5°С.

Установка АСН-15П1 имеет унифицированные компоненты с установки налива это: шарниры, клапаны, полевой контроллер, блок заземления, что упростит обеспечение запасными частями и облегчит эксплуатацию.

Установка смонтирована в самостоятельном боксе, который имеет защитное покрытие – горячий цинк и устанавливается для эксплуатации на открытом воздухе без навеса.

Запуск слива производится центральным оператором через АРМ оператора путем подачи разрешения на открытие соответствующего клапана поступившего продукта, который подключен к соответствующему коллектору продукта. При нажатии кнопки «Пуск» оператором-сливщиком производится слив продукта с учетом количества последнего. Затем операторы-сливщики переходят к следующей цистерне и повторяют необходимые операции. К моменту подключения 6-й цистерны первая цистерна, как правило, слив уже закончила, и оператор возвращается к ней, чтобы последовательно отключить установки слива. Таким образом совмещается время подключения, слива и отключения установок от ж/д цистерн, при этом полное время слива 6-8 ж/д цистерн осуществляется в течение 2 часов. При большем количестве ж/д цистерн для обеспечения требуемого времени слива цистерн необходимо большее количество операторов.

Модульные узлы перекачки между резервуарами и подачи продукта на группу установок налива автоцистерн

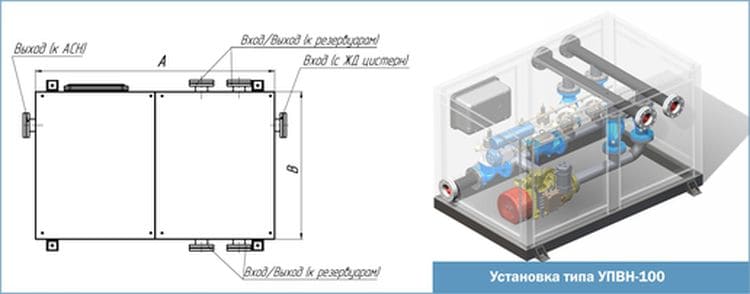

УПВН-100; УПВН-150; УПВН-200 обеспечивают подачу продукта на установки налива с одновременным пропуском принимаемого продукта от установок АСН-15П1 в резервуары, т.е. отпускать и принимать продукт можно одновременно, а также при необходимости – перекачку продукта между резервуарами. Установки типа УПВН устанавливаются за обваловкой резервуаров в местах удобных для минимизации прокладки трубопроводов и поддерживают силовое управление клапанами установленной в них противоаварийной защиты. Управление этими установками дистанционное от АРМ оператора.

Установки типа УПВН заказываются и эксплуатируются только на конкретном продукте и могут обслуживать любое количество резервуаров с одним видом продукта. Всего для любой нефтебазы количество установок типа УПВН должно быть не менее количества видов продуктов.

Каждая установка типа УПВН имеет манифольд (переключатель потоков продукта), который состоит из 6-ти электрогидравлических клапанов, управляемых путем подачи или снятия напряжений на катушках управляющих пилотных клапанов.

Поставка УПВН осуществляется с силовыми шкафами управления и системой автоматизации. Модульный узел перекачки УПВН также смонтирован в самостоятельном боксе, который имеет защитное покрытие – горячий цинк и эксплуатируется на открытом воздухе без навеса.

Клапан электрогидравлический

Клапан электрогидравлический для противоаварийной защиты устанавливается на подводящих трубопроводах каждого резервуара за обваловкой согласно прилагаемой гидравлической схемы трубопроводов нефтебазы. Клапан выполнен с нормально закрытым затвором и выдерживает гидравлическое давление как со стороны входа, так и со стороны выхода не менее 6 кг/см3.

По изменению состояния датчиков в соответствии с программой аварийной остановки процесса ПЛК напрямую закрывает клапаны ПАЗ путем отключения питания насосных блоков, установок слива, установок налива и соответственно происходит автоматическое закрытие клапанов ПAЗ и клапанов манифольда УПВН.

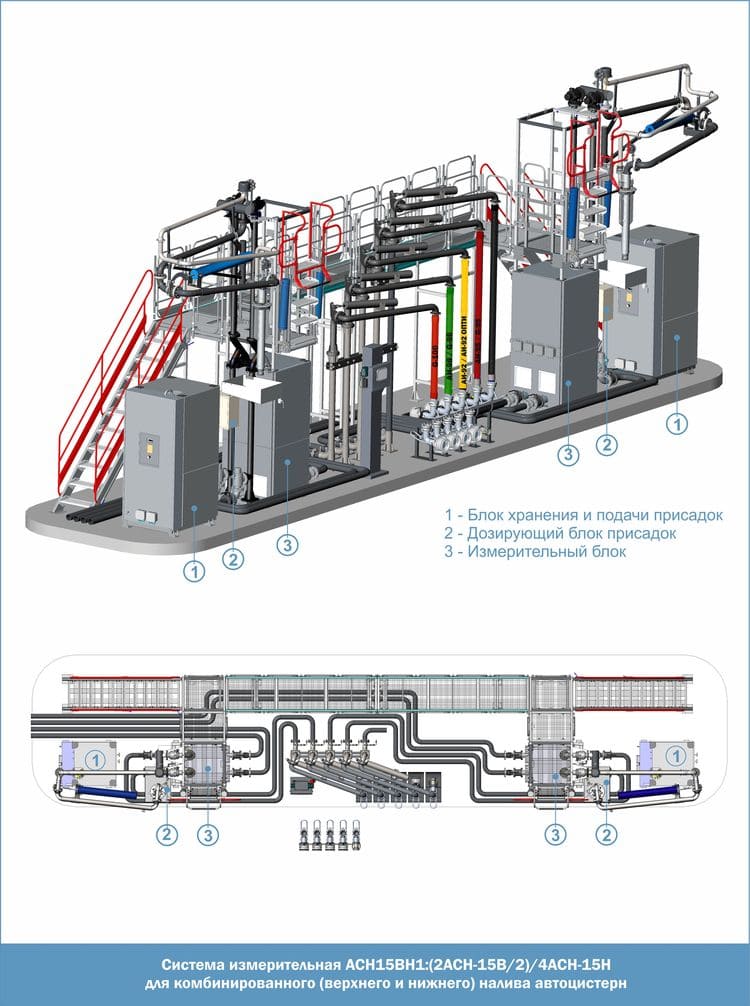

Установки верхнего и нижнего налива автоцистерн

Установки верхнего и нижнего налива автоцистерн включают в себя следующие компоненты:

- фильтр-газоотделитель с датчиком наличия продукта;

- обратный клапан;

- массомер;

- отсечной регулирующий клапан;

- наливной рукав для верхнего налива автоцистерн или наливной рукав для нижнего налива автоцистерн.

Возможная комбинация установок в комплекте двумя рукавами для верхнего и для нижнего налива. В этом случае установка комплектуется двумя регулирующими отсечными клапанами и имеет один узел учета и два канала управления выдачи одного продукта через верхний рукав или через нижний рукав. При организации нижнего налива автоцистерн необходимо иметь в виду, что через один рукав возможна подача на налив только одного вида продукта. Количество рукавов нижнего налива на каждом посту налива равно номенклатуре отпускаемых продуктов на данном посту налива. каждый наливной рукав обслуживается одним узлом учета.

Установки для налива автоцистерны комплектуются системой автоматизации, обеспечивающей приемку заданий от центрального оператора через АРМ оператора на отпуск соответствующих продуктов в отсеки конкретной автоцистерны, занесенной в базу автоцистерн терминала по соответствующему каналу измерения.

Полевой контроллер принимает данные по идентификации автоцистерны и водителя, и по требуемому состоянию датчиков (заземления, загазованности, уровня, положения наливного рукава, положения трапа) вырабатывает сигнал на запуск насосного блока, открытия регулирующего отсечного клапана. Он также осуществляет приемку информации с массомера о скорости и количестве проходящего продукта и в соответствии с программой осуществляет регулировку производительности отпуска продукта путем подачи сигналов на регулирующий отсечной клапан. Одновременно полевой контроллер подает команду дозатору присадок на впрыск присадки малыми порциями в течение всего времени налива в автоцистерну в соответствии с заданным процентом присадки относительно наливаемого продукта.

По окончанию отпуска заданной дозы подается команда на закрытие отсечного клапана и отключение соответствующей насосного блока и дозатора присадок.

Метрологические характеристики измерительных каналов установок:

- погрешность измерения массы продукта ±0,25%;

- погрешность измерения объема продукта ±0,25%;

- погрешность измерения средней плотности ±0,5 кг/м3;

- погрешность измерения средней температуры ±0,5°С.

Поверка установки верхнего и нижнего налива автоцистерн осуществляется установкой УПМ-М 2000.

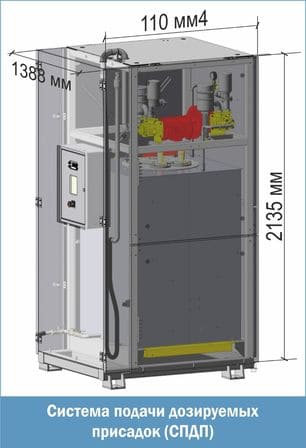

Дозатор присадок

Дозатор присадок состоит из двух компонентов:

- Система подачи дозируемых присадок (СПДП), в состав которой входят: емкость для хранения присадки с датчиками нижнего и верхнего уровня устройством подогрева и отображения уровнемера; узел слива присадки из транспортной емкости в емкость для хранения; узел подачи присадки с требуемой величиной давления.

- Блок дозирования присадок.

Объемные пределы дозирования присадки обеспечиваются в пределах 0,02%-2% к основному продукту при расходе основного продукта 50-90 м3/ч. Впрыск присадки во время налива осуществляется порциями количество которых рассчитывает полевой контроллер для каждого измеренного установкой AСН текущего объема продукта пропорционально интегральным способом.

Погрешность измерения количества отпускаемой присадки ±0,5%. Поверка точности дозирования производится по специальной программе, имитирующей отпуск основного продукта путем задания доз и требуемого процента впрыска, рассчитанных так, чтобы количество измеренной и выданной присадки составляло 2000 см3. При эксплуатации погрешность измерения необходимо определять при текущем процентном соотношении присадки к основному продукту.